1

Изобретение относится к электротехнической промышленности, в частности к оборудованию для производства электровакуумных приборов, например, ламп накаливания общего назначения и предназначено для выдавливания резьбы и завальцовки стеклоизолятора в поколь.

Для выдавливания резьбы на цоколе применяются резьбодавильные автоматы (например, марки АО-11 А), работающие на всех электроламповых заводах. В этих автоматах время загрузки и разгрузки цоколя, а также подвода и отвода рабочего инструмента является холостым ходом, что обусловливает малую производительность, повышение производительности резьбодавильного автомата, ведет к увеличению габаритов, веса и моментов инерции, сокращение же времени холостого хода приводит к повышению скорости и ускорения подвижных частей и лимитируется возникающими инерционными усилиями.

Целью изобретения является, во-яервых, создание автомата для выдавливания резьбы и завальцовки стеклоизолятора в цоколь с производительностью, превышающей в несколько раз производительность действующих автоматов и полуавтоматов, во-вторых, с автоматизацией всех технологических операций, и, в-третьих, обеспечением возможности постановки автомата в автоматическую линию по производству цоколей.

Это достигается путем установки на непрерывно движущемся конвейере автомата для выдавливания резьбы и завальцовки стеклоизолятора в цоколь двух дополнительных звездочек, на одной из которых смонтированы по меньшей мере один резьбодавильный механизм и механизм съема готовых цоколей, а на другой - механизм для загрузки стеклоизоляторов, а механизм для 3aBavTbиовки установлен на цепи конвейера.

Такое выполнение автомата позволяет увеличить производительность и уменьшить инерционность подвижных элементов.

Применение оправ.к.и с центри1рующим стержнем, свободно сидящим на конце подпружиненного штока, позволяет надежно ориентировать стеклоизолятор в гнездо механизма завальцовки.

Остальные механизмы предполагаемого автомата в принципе остаются такими же, как и в известных устройствах, но с некоторым изменением форм отдельных деталей.

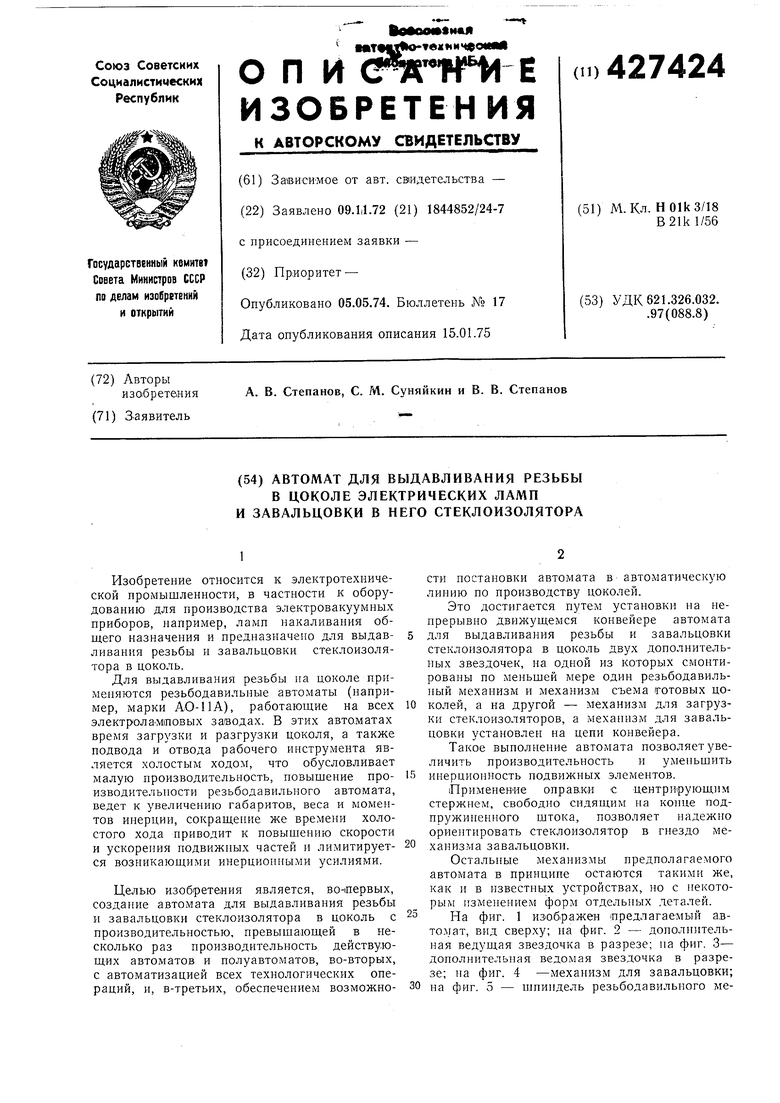

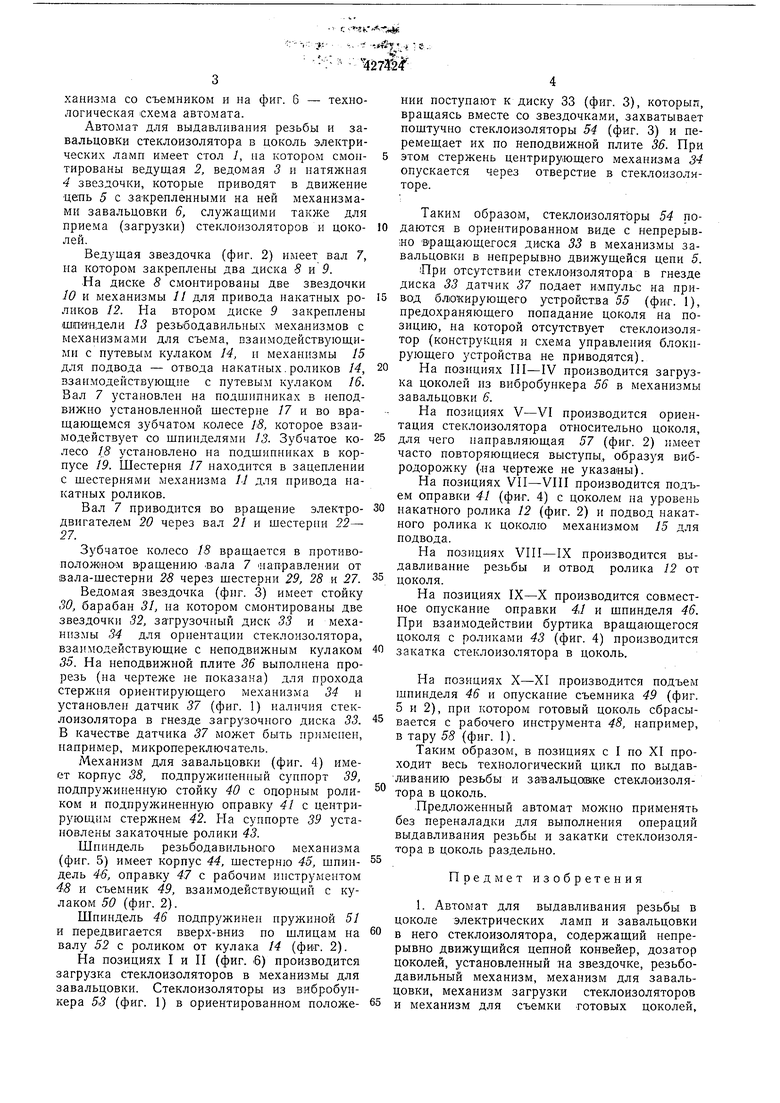

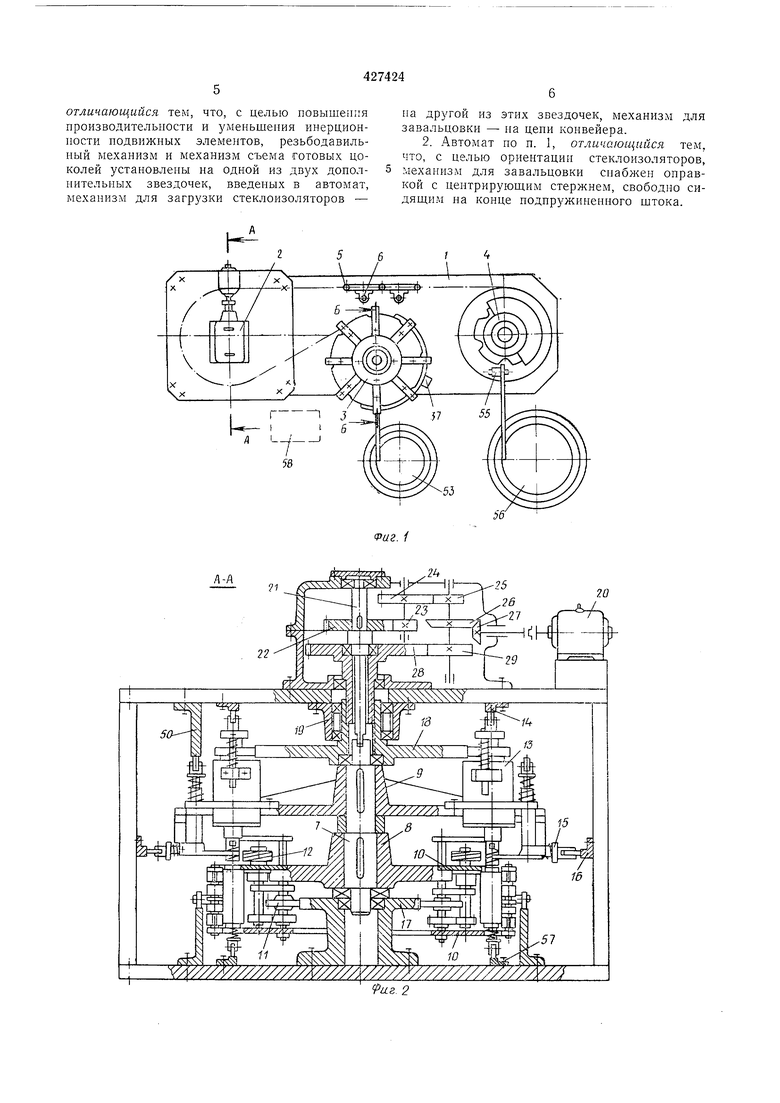

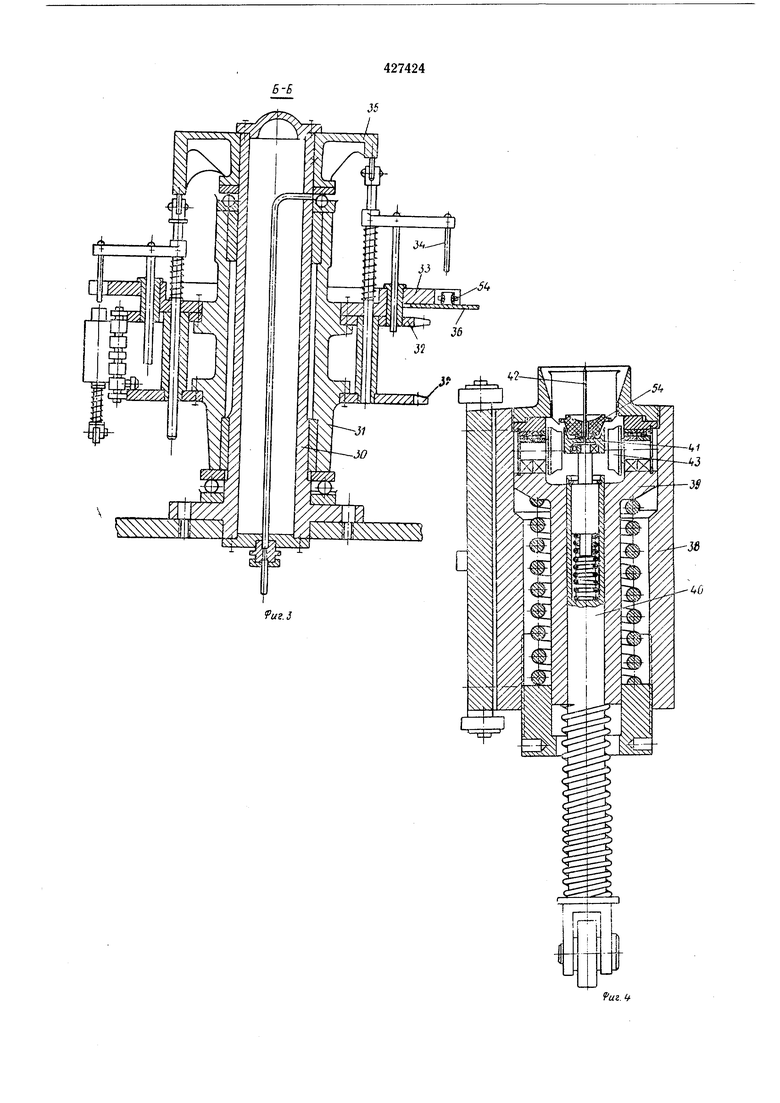

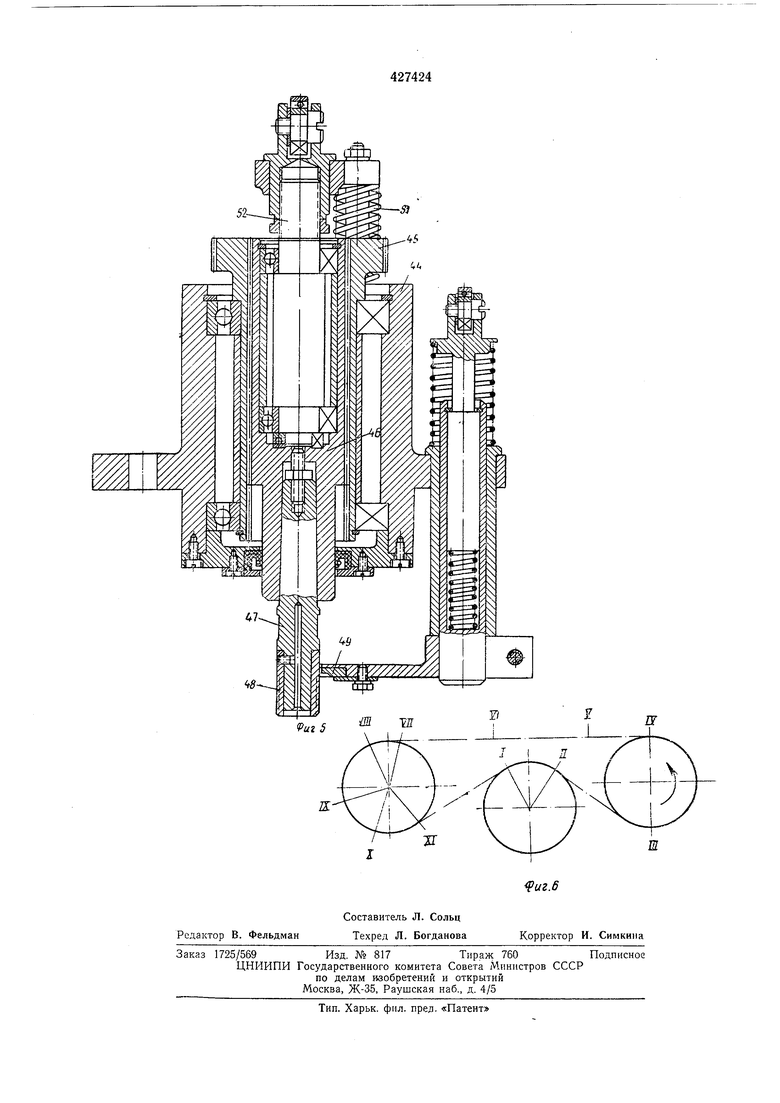

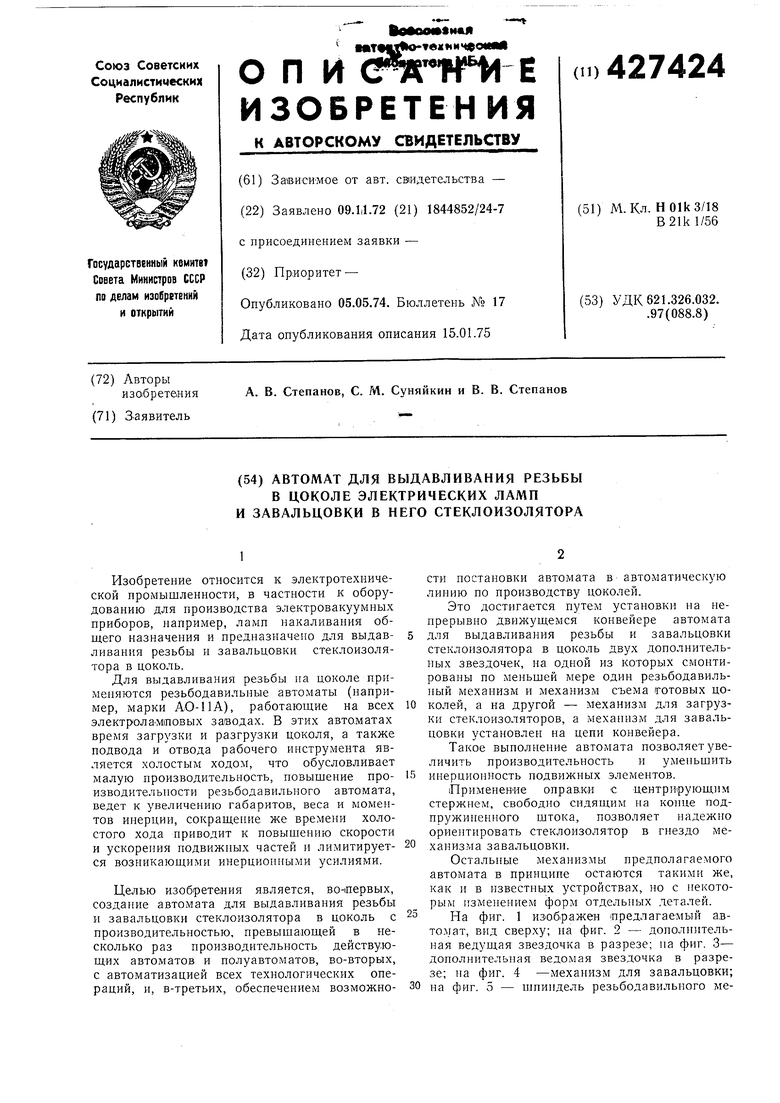

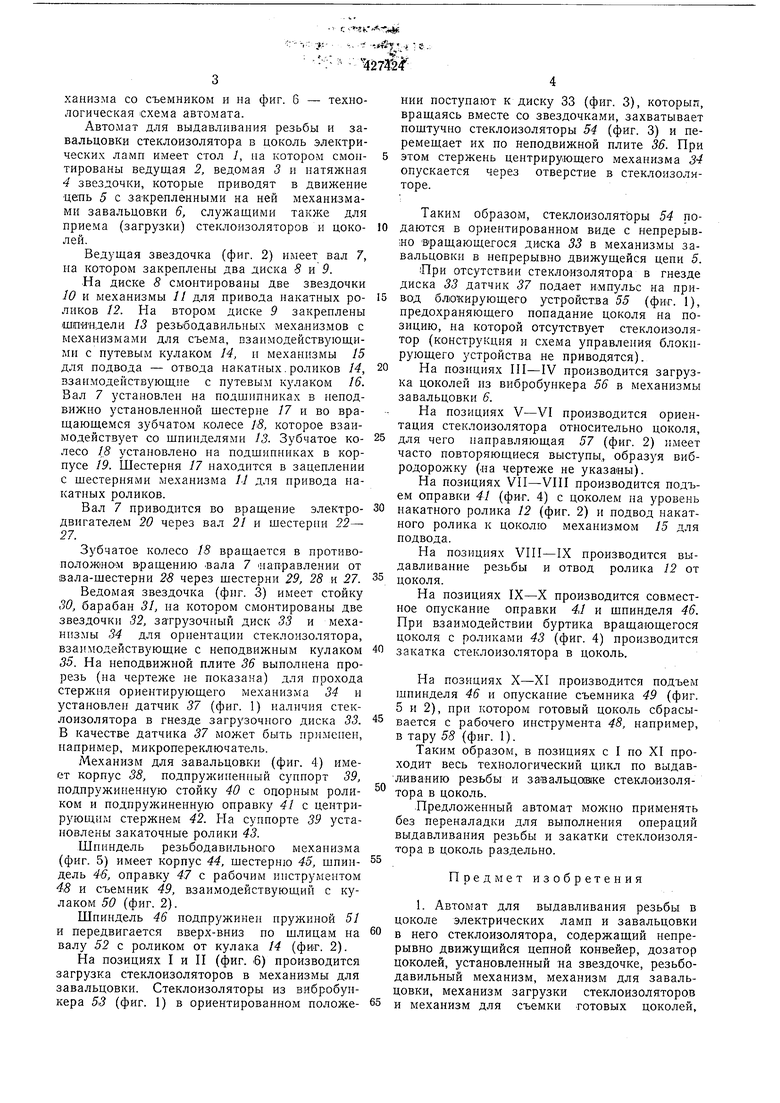

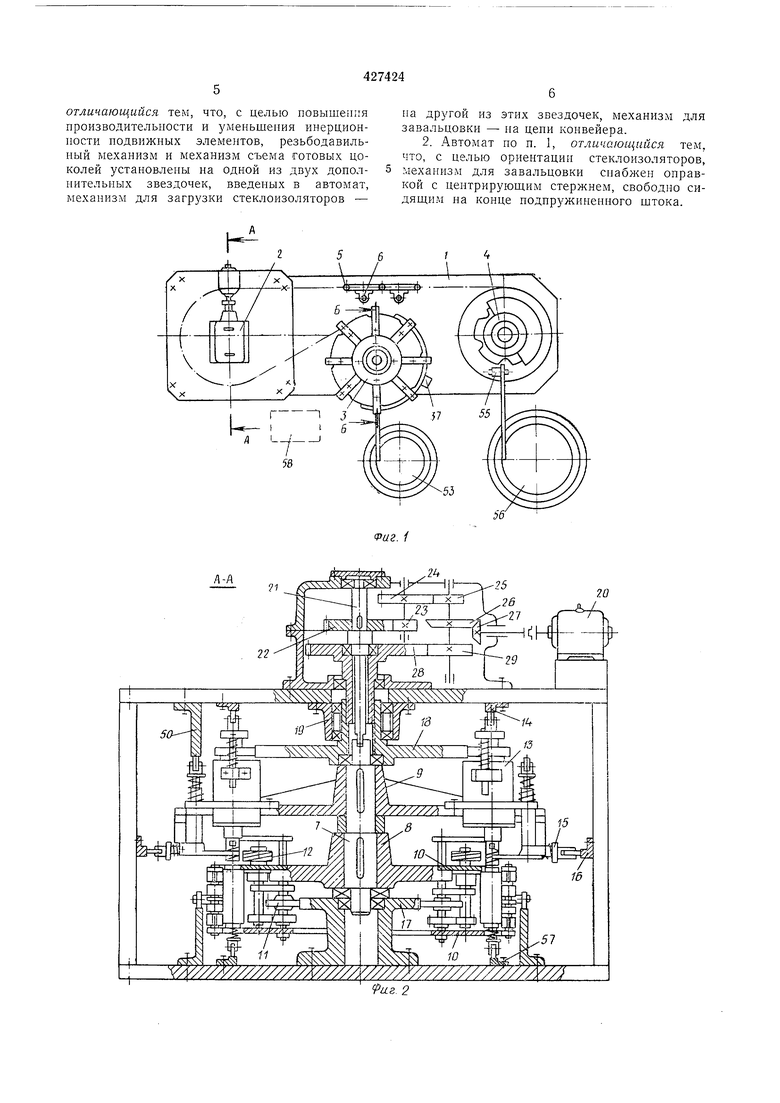

На фиг. 1 изображен предлагаемый автомат, вид сверху; на фиг. 2 - дополпительная ведущая звездочка в разрезе; на фиг. 3- дополнительная ведомая звездочка в разрезе; на фиг. 4 -механизм для завальцовки; на фиг. 5 - шпиндель резьбодавильного мег: -- ti--ханиз.ма со съемником и на фиг. 6 - технологическая схема автомата. Автомат для выдавливания резьбы и завальцовки стеклоизолятора в цоколь электрических ламп имеет стол 1, на котором смонтированы ведущая 2, ведомая 3 н натяжная 4 звездочки, которые приводят в движение цепь 5 с за-крепленными на ней механизмами завальцовки 6, служащими также для приема (загрузки) стеклоизоляторов и цоколей. Ведущая звездочка (фиг. 2) имеет вал 7, на котором закреплены два диска 8 и 9. На диске 8 смонтированы две звездочки 10 и механизмы 11 для привода накатных роликов 12. На втором диске 9 закреплены шпИндели 13 резьбодавильных механизмов с механизмами для съема, взаимодействующими с путевым кулаком 14, н механизмы 15 для подвода - отвода накатных.роликов 14, взаимодействующие с путевым кулаком 16. Вал 7 установлен на подщипниках в неподвижно установленной щестерне 17 и во вращающемся зубчатом колесе 8, которое взаимодействует со щпинделями 13. Зубчатое колесо /5 установлено на подщипннках в корпусе 19. Шестерня 17 находится в зацеплении с щестернями механизма 1J для привода накатных роликов. Вал 7 приводится во вращение электродвигателем 20 через вал 21 и щестерни 22- 27. Зубчатое колесо 18 вращается в противоположно Вращению .вала 7 направлении от эала-щестерни 2-8 через щестерни 29, 28 н 27. Ведомая звездочка (фиг. 3) имеет стойку 30, барабан 31, на котором смонтированы две звездочки 32, загрузочный диск 33 и механизмы 34 для ориентации стеклоизолятора. вза1 модействующие с неподвижным кулаком 35. На неподвижной плите 36 выполнена прорезь (на чертеже не показана) для прохода стержня ориентирующего механизма 34 н установлен датчик 37 (фиг. 1) наличия стеклоизолятора в гнезде загрузочного диска 33. В качестве датчика 37 может быть приме 1ен, например, микропереключатель. Механизм для завальцовки (фиг. 4) имеет корпус 38, подпружиненный суппорт 39, подпружиненную стойку 40 с опорным роликом и подпружиненную оправку 41 с центрирующим стержнем 42. На суппорте 39 установлены закаточные ролики 43. Шпиндель резьбодавильного механизма (фиг. 5) имеет корпус 44, щестерню 45, шпиндель 46, оправку 47 с рабочим инструментом 48 и съемник 49, взаимодействующий с кулаком 50 (фиг. 2). Шпиндель 46 подпружинен пружиной 51 и передвигается вверх-вниз по щлицам на валу 52 с роликом от кулака 14 (фиг. 2). На позициях I и II (фиг. 6) производится загрузка стеклоизоляторов в механизмы для завальцовки. Стеклоизоляторы из вибробункера 5,3 (фиг. 1) в ориентированном положе:. - -..-i 8. НИИ поступают к диску 33 (фнг. 3), которып, вращаясь вместе со звездочками, захватывает пощтучно стеклоизоляторы 54 (фиг. 3) и перемещает их по неподвижной плите 36. При этом стержень центрирующего механизма / опускается через отверстие в стеклоизолнторе. Таким образом, стеклоизоляторы 54 подаются в ориентированном виде с непрерыв;но вращающегося диска 33 в механизмы завальцовки в непрерывно движущейся цепи 5. При отсутствии стеклоизолятора в гнезде диска 33 датчик 37 подает и.мпульс на привод блокирующего устройства 55 (фиг. 1), предохраняющего попадание цоколя на позицию, на которой отсутствует стеклоизолятор (конструкция и схема управления блокирующего устройства не приводятся). На позициях III-IV производится загрузка цоколей из вибробункера 56 в механизмы завальцовки 6. На позициях V-VI производится ориентация стеклоизолятора относительно цоколя. для чего направляющая 57 (фиг. 2) имеет часто повторяющиеся выступы, образ)я вибродорожку («а чертеже не указаны). На позициях VII-VIII производится подъем оправки 41 (фиг. 4) с цоколем на уровень накатного ролика 12 (фиг. 2) и подвод накатного ролика к цоколю механизмом 15 для подвода. На позициях VIII-IX производится выдавливание резьбы и отвод ролика 12 от цоколя. На позициях IX-X производится совместное опускание оправки 4,1 и щпинделя 46. При взаимодействии буртика вращающегося цоколя с роликами 43 (фиг. 4) производится закатка стеклоизолятора в цоколь, На позициях X-XI производится подъем шпинделя 46 и опускание съемника 49 (фиг. 5 и 2), при котором готовый цоколь сбрасывается с рабочего инструмента 48, например, в тару 55 (фиг. 1). Таким образом, в позициях с I по XI проходит весь технологический цикл по выдавдиванию резьбы и за вальцосв1ке стеклоизолятора в цоколь. .Предложенный автомат можно применять без переналадки для выполнения операций выдавливания резьбы и закатки стеклоизолятора в цоколь раздельно. Предмет изобретения 1. Автомат для выдавливания резьбы в цоколе электрических ламп и завальцовки в него стеклоизолятора, содержащий непрерывно движущийся цепной конвейер, дозатор цоколей, установленный на звездочке, резьбодавильный механизм, механизм для завальцовки, механизм загрузки стеклоизоляторов и механизм для съемки готовых цоколей.

отличающийся тем, что, с целью повышения производительности и уменьшения инерционности нодвижных элементов, резьбодавильный механизм и механизм съема готовых цоколей установлены на одной из двух дополнительных звездочек, введеных в автомат, механизм для загрузки стеклоизоляторов -

8

на другой нз этих звездочек, механизм для завальцовки - на цени конвейера.

2. Автомат но п. 1, отличающийся тем. что, с целью ориентацин стеклоизоляторов, механизм для завальцовки снабжен оправкой с центрируюшим стержнем, свободно сидящим на конце подпружиненного штока.

9ULZ. 2

Авторы

Даты

1974-05-05—Публикация

1972-11-09—Подача