1

Изобретение относится к коксохимической промышленности, в частности к прессам для брикетирования.

Известны вальцовые прессы, содержащие загрузочное устройство, ячеистые вальцы, корпуса подшипников, опорную раму и раздаточный редуктор. Однако указанные прессы не обеспечивают достаточной эффективности и необходимых условий подачи материала перед формованием.

Целью изобретения является повышение эффективности пресса. Это достигается тем, что вальцы выполнены ступенчатыми, конической формы и снабжены последовательно расположенными бандажами.

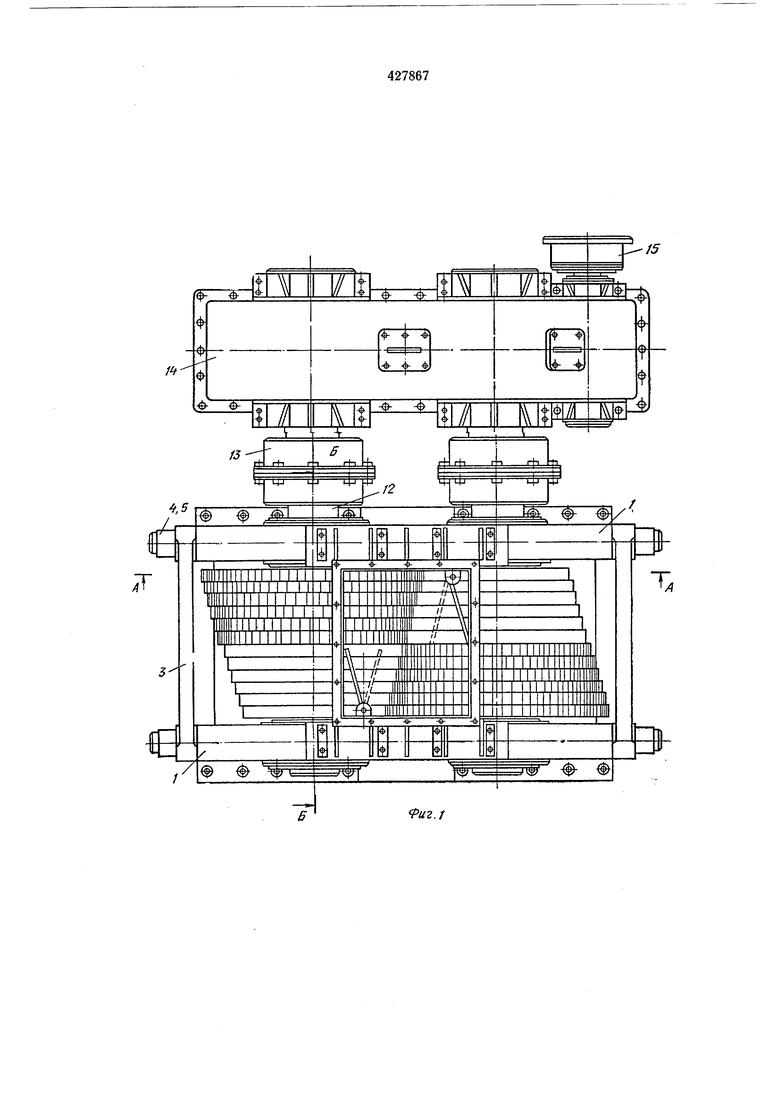

Кроме того, для облегчения выхода брикета из ячеек в бандажах по длине цилиндрической части имеется конусность с углом до 5°.

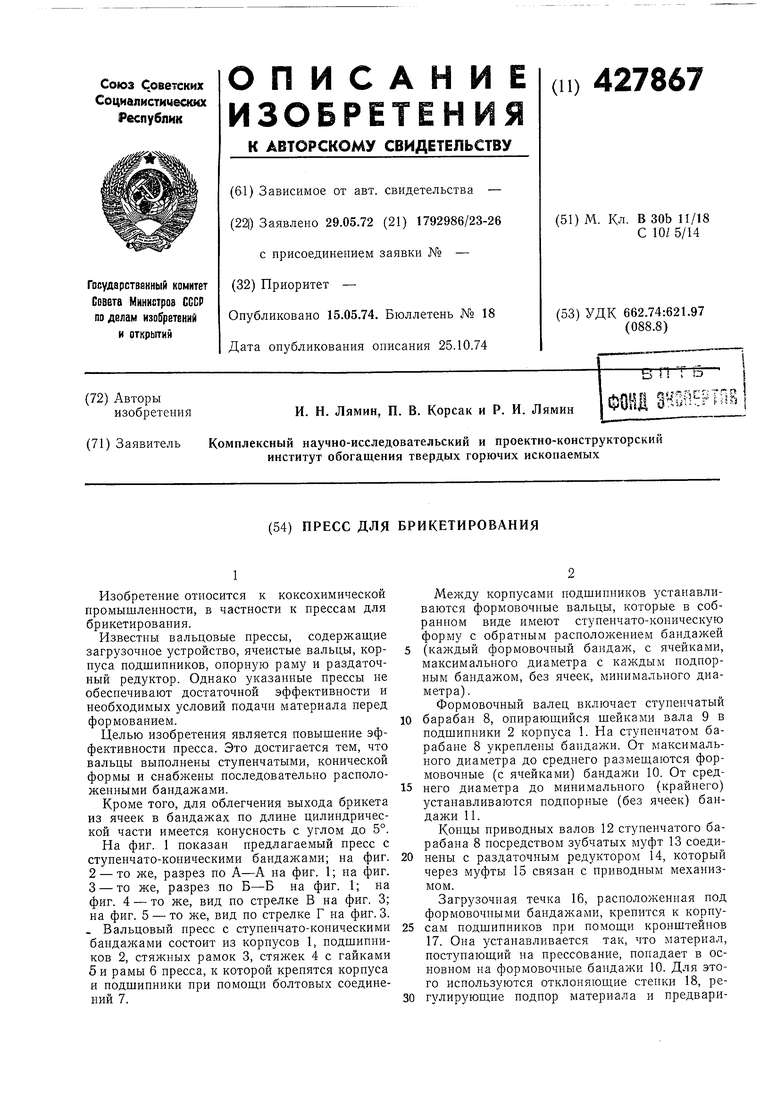

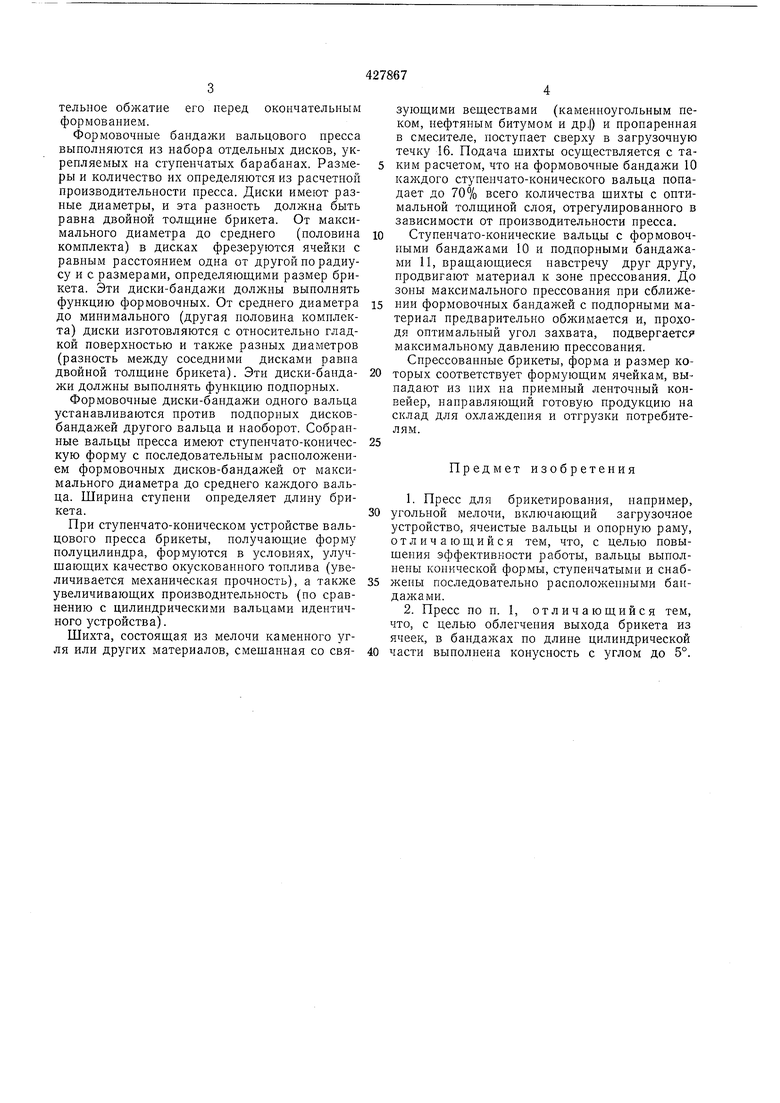

На фиг. 1 показан предлагаемый пресс с ступенчато-коническими бандажами; на фиг.

2- то же, разрез по А-А на фиг. 1; на фиг.

3- то же, разрез по Б-Б на фиг. 1; на фиг. 4 - то же, вид по стрелке В на фиг. 3; на фиг. 5 - то же, вид по стрелке Г на фиг. 3.

Вальцовый пресс с ступенчато-коническими бандажами состоит из корпусов 1, подшипников 2, стяжных рамок 3, стяжек 4 с гайками 5 и рамы 6 пресса, к которой крепятся корпуса и подшипники при помощи болтовых соединений 7.

Между корпусами подшипников устанавливаются формовочные вальцы, которые в собранном виде имеют ступенчато-коническую форму с обратным расположением бандажей

(каждый формовочный бандаж, с ячейками, максимального диаметра с каждым подпорным бандажом, без ячеек, минимального диаметра). Формовочный валец включает ступенчатый

барабан 8, опирающийся шейками вала 9 в подшипники 2 корпуса 1. На ступенчатом барабане 8 укреплены бандажи. От максимального диаметра до среднего размещаются формовочные (с ячейками) бандажи 10. От среднего диаметра до минимального (крайнего) устанавливаются подпорные (без ячеек) бандажи И.

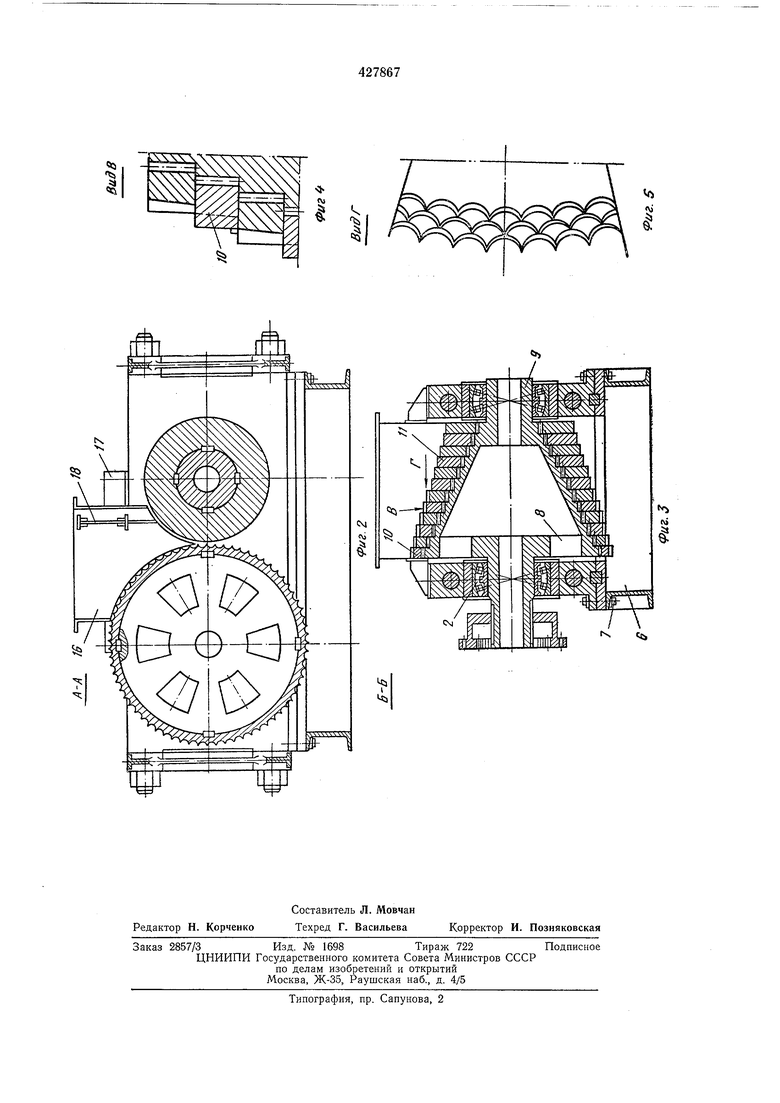

Концы приводных валов 12 ступенчатого барабана 8 посредством зубчатых муфт 13 соединены с раздаточным редуктором 14, который через муфты 15 связан с приводным механизмом.

Загрузочная течка 16, расположенная под формовочными бандал ами, крепится к корпусам подщипников при помощи кронштейнов 17. Она устанавливается так, что материал, поступающий на прессование, попадает в основном на формовочные бандажи 10. Для этого используются отклоняющие стенки 18, регулирующие подпор материала и предварительное обжатие его перед окончательным формованием.

Формовочные бандажи вальцового пресса выполняются из набора отдельных дисков, укрепляемых на ступенчатых барабанах. Размеры и количество их определяются из расчетной производительности пресса. Диски имеют разные диаметры, и эта разность должна быть равна двойной толщине брикета. От максимального диаметра до среднего (половина комплекта) в дисках фрезеруются ячейки с равпым расстоянием одна от другой по радиусу и с размерами, определяющими размер брикета. Эти диски-бандажи должны выполнять функцию формовочных. От среднего диаметра до минимального (другая половина комплекта) диски изготовляются с относительно гладкой поверхностью и также разных диаметров (разность между соседними дисками равна двойной толщине брикета). Эти диски-бандажи должны выполнять функцию подпорных.

Формовочные диски-бандажи одного вальца устанавливаются против подпорных дисковбандажей другого вальца и наоборот. Собранные вальцы пресса имеют ступенчато-коническую форму с последовательным расположением формовочных дисков-бандажей от максимального диаметра до среднего каждого вальца. Ширина ступени определяет длину брикета.

При ступенчато-копическом устройстве вальцового пресса брикеты, получающие форму полуцилиндра, формуются в условиях, улучшающих качество окускованного топлива (увеличивается механическая прочность), а также увеличивающих производительность (по сравнению с цилиндрическими вальцами идентичного устройства).

Шихта, состоящая из мелочи каменного угля или других материалов, смешанная со связующими веществами (каменноугольным пеком, нефтяным битумом и др.|) и пропаренная в смесителе, поступает сверху в загрузочную течку 16. Подача шихты осуществляется с таКИМ расчетом, что на формовочные бандажи 10 каждого ступенчато-конического вальца попадает до 70% всего количества шихты с оптимальной толщиной слоя, отрегулированного в зависимости от производительности пресса.

Ступенчато-конические вальцы с формовочными бандажами 10 и подпорными бандажами 11, вращающиеся навстречу друг другу, продвигают материал к зоне прессования. До зоны максимального прессования при сближеНИИ формовочных бандал ;ей с подпорными материал предварительно облшмается и, проходя оптимальный угол захвата, подвергается максимальному давлению прессования. Спрессованные брикеты, форма и размер которых соответствует формующим ячейкам, выпадают из них на приемный ленточный конвейер, направляющий готовую продукцию на склад для охлаждения и отгрузки потребителям.

Предмет изобретения

1.Пресс для брикетирования, например, угольной мелочи, включающий загрузочное

устройство, ячеистые вальцы и опорную раму, отличающийся тем, что, с целью новышения эффективности работы, вальцы выполнены конической формы, ступенчатыми и снабжены последовательно расположенными бандажами.

2.Пресс по п. I, отличающийся тем, что, с целью облегчения выхода брикета из ячеек, в бандажах по длине цилиндрической

части выполнена конусность с углом до 5°.

sa

Vi

I

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU351705A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ | 1971 |

|

SU288999A1 |

| ВАЛЬЦОВЫЙ БРИКЕТНЫЙ ПРЕСС | 1971 |

|

SU301223A1 |

| Вальцовый пресс | 1974 |

|

SU512930A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| Вальцовый брикетный пресс | 1950 |

|

SU94453A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ ДЛЯ ФОРМИРОВАНИЯ ИЗ НИХ НАСЫПНОЙ МАССЫ ДЛЯ ПЕЧЕЙ | 2012 |

|

RU2500536C1 |

| Вальцовый пресс | 1973 |

|

SU446422A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

Авторы

Даты

1974-05-15—Публикация

1972-05-29—Подача