1

.Предлагаемый способ относится к области вакуумной техники.

Известен способ изготовления корпусов вакуумных вентилей, заключающийся в заготовке отдельных элементов корпуса в виде полуфабрикатов, их фиксации, жестком неразъемном соединении лутем оварки и окончательной обработке.

Однако при технологическом процессе свар:Ки iBo внутренней пюлоюти корпуса образуются различного вида кавериы, а на этане окончательной механической обработки попадают загрязнения - пыль, ворсянки обтирочного материала, жировые и масляные загрязнения. При эксплуатации вакуумных вентилей происходит разложение этих загрязнений на газообразные Продукты, которые отравляют вакуумную полость обслуживаемых электровакуумных приборов. Лолная очистка корпуса от загрязнений невозможна ни одним химическим методом.

iB процессе эксплуатации вакуумная полость корпуса Корродирует нз-за напуска атмосферы и присутствующих загрязнений, что ограничивает срок службы вентилей. Нанесение антикоррозионных покрытий также невозмюжно из-за присутствия загрязнений -и каверн в Корпусе.

Деформация, развиваемая в процессе сварки, не позволяет не только собирать корпус из окончательно обработанных элементов, но и применять тонкостенные полуфабрикаты в их заготовке.

Поэтому элементы корпуса изготавливают из целикового материала с припуском для окончательной обработки, что приводит к большому проценту отходов металла. Вентили с такими корпусами имеют большой вес и значительные габариты, а поэтому нх применение в современном малогабаритном вакуумном оборудовании невозможно.

По «предлагаемому способу для упрошения технологии изготовления и повышения эксплуатационной надежности корпуса окончательную обработку элементов корпуса производят при их заготовке, а жесткое неразъемное соединение осуществляют пайкой, производимой но контурам стыков зафиксированных один

относительно другого элементов путем равномерного нагрева собранного корпуса в защитной сре1де до температуры расплавления прнпоя, уложенного по контурам стыков элементов корпуса.

Выполнение корпуса вентнля по предлагаемому способу позволяет исключить механическую обработку корпуса после пайки, получить корпус без каверн; наносить любые антикоррозионные покрытия, что дает возможиость увеличить срок службы вентилей.

изготовленных из углеродистых сталей; изготовлять корпус из листовых штампованных и цельнотянутых трубных элементов, снизить трудоемкость изготовления и отходы металла при .механических способах обработки.

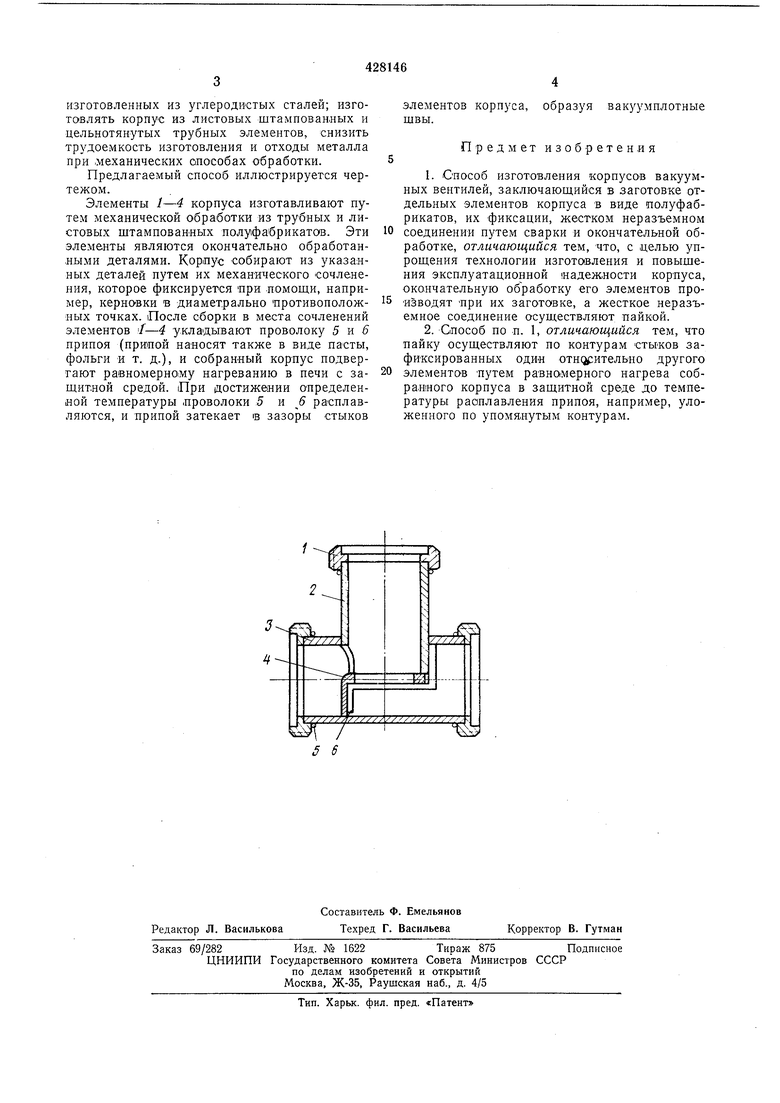

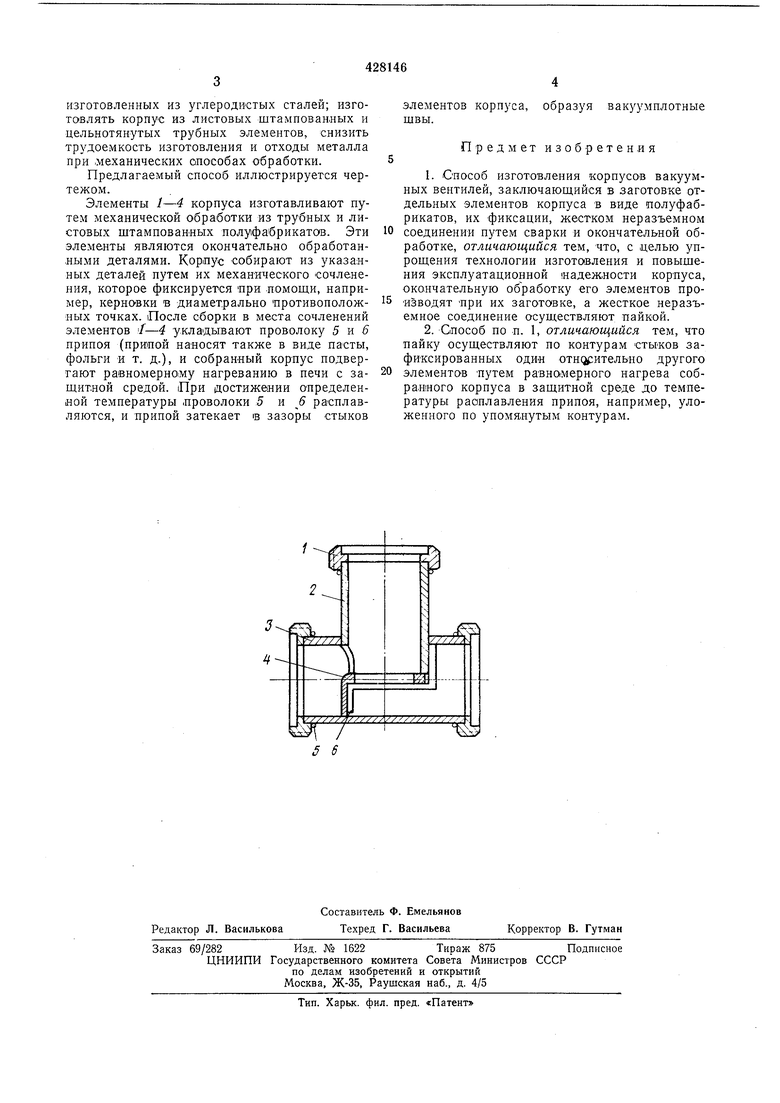

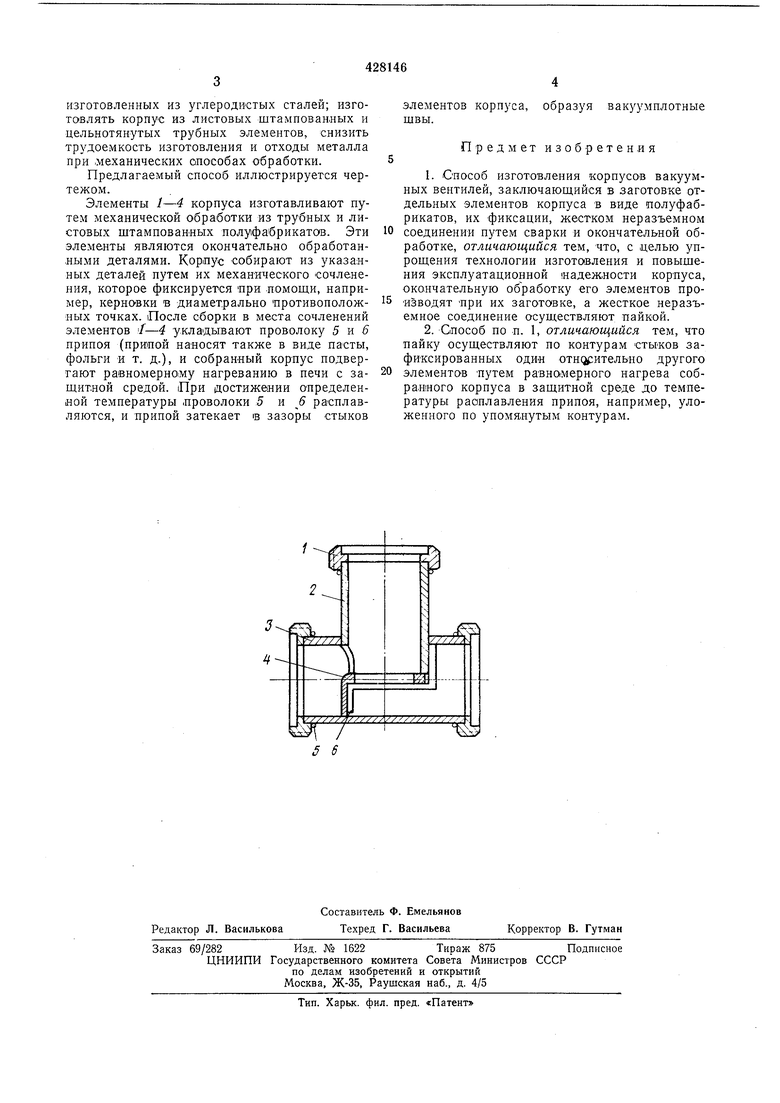

Предлагаемый способ иллюстрируется чертежом.

Элементы /-4 корпуса изготавливают путем механической обработки из трубных и листовых штампованных полуфабрикатов. Эти элементы являются окончательно обработанными деталями. Корпус собирают из указанных деталей путем их механического сочленения, которое фиксируется при иомощи, например, керновки в диаметрально противоположных точках. После сборки в места сочленений элементов /-4 укладывают проволоку 5 и 5 припоя (при)пой на-носят также в виде пасты, фольги и т. д.), и собранный корпус подвергают равномерному нагреванию в печи с защит.ной средой. При достижении определенной температуры проволоки 5 и 6 расплавляются, и припой затекает в зазоры стыков

элементов корпуса, образуя вакуумплотные швы.

Предмет изобретения

1.Способ изготовления корпусов вакуумных вентилей, заключающийся в заготовке отдельных элементов корпуса в виде полуфабрикатов, их фиксации, жестком неразъемном

соединении путем сварки и окончательной обработке, отличающийся тем, что, с целью упрощения технологии изготовления и повышения эксплуатационной надежности корпуса, окончательную обработку его элементов производят При их заготовке, а жесткое неразъемное соединение осуществляют пайкой.

2.Способ по п. 1, отличающийся тем, что пайку осуществляют но контурам стьжов зафиксированных один относительно другого элементов путем равномерного нагрева собранного корпуса в защитной среде до температуры расплавления прииоя, например, уложенного по упомянутым контурам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2016 |

|

RU2626260C1 |

| Пуансон для отбортовки ответвления в стенке трубной заготовки (варианты) | 2016 |

|

RU2632309C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПАЙКОЙ ДЕТАЛИ ИЗ МЕДНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА С ДЕТАЛЬЮ ИЗ МЕДИ | 2019 |

|

RU2707113C1 |

Даты

1974-05-15—Публикация

1971-11-25—Подача