иредлагаемог изооретение относится к упругим телам ДЛИ набивки матрацев, мягкой мебели, подушек д.-;я сидения и т. п. и к способу их изготовления.

Давно уже известно, что материал, состоящий из плетеных волос или волокон, соединенных в точках соприкосновенигг упругим клеящим веществом, обладает выгодными упругими свойствами. Однако, практиковавшееся до сего времени беспорядочное расположение волокон в таком материале требовало применения большого количества волокнистого материала, и быстрое изготовление из такого материала обивки желаемых размеров и форм оказывалось довольно затруднительным.

Главной целью предлагаемого изобретения является набивка в виде упругого тела, обладающего высокой мягкостью, упругостью и податливостью, возможно более соответствующего нагрузке, приче.м это тело должно изготовляться легко и с возможно большей экономией материала и сохранять указанные выше свойства в течение долгого времени.

Упругое тело, согласно предлагаемому изобретению, имеет упругую ячеистую структуру, причем стенки ячеек состоят из волокон в форме сетчатых листов. Волокна предпочтительно соединяются в местах скрещения гибким клеящим веществом, например, каким-либо резиновым клеем.

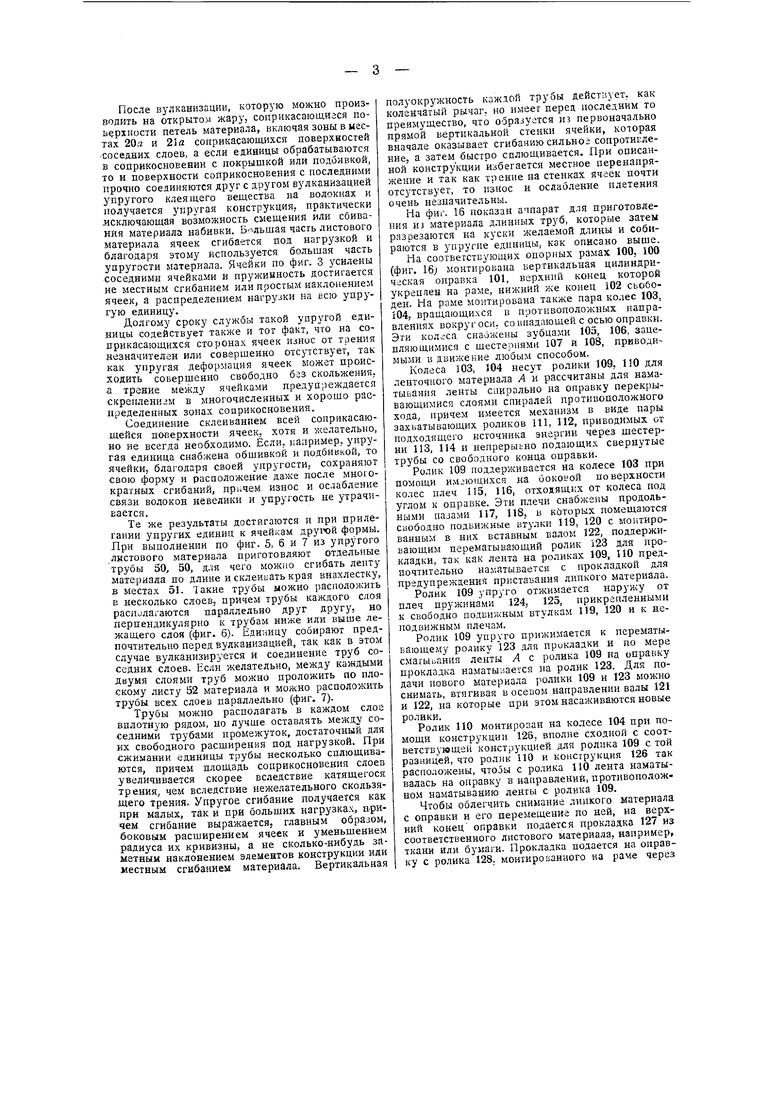

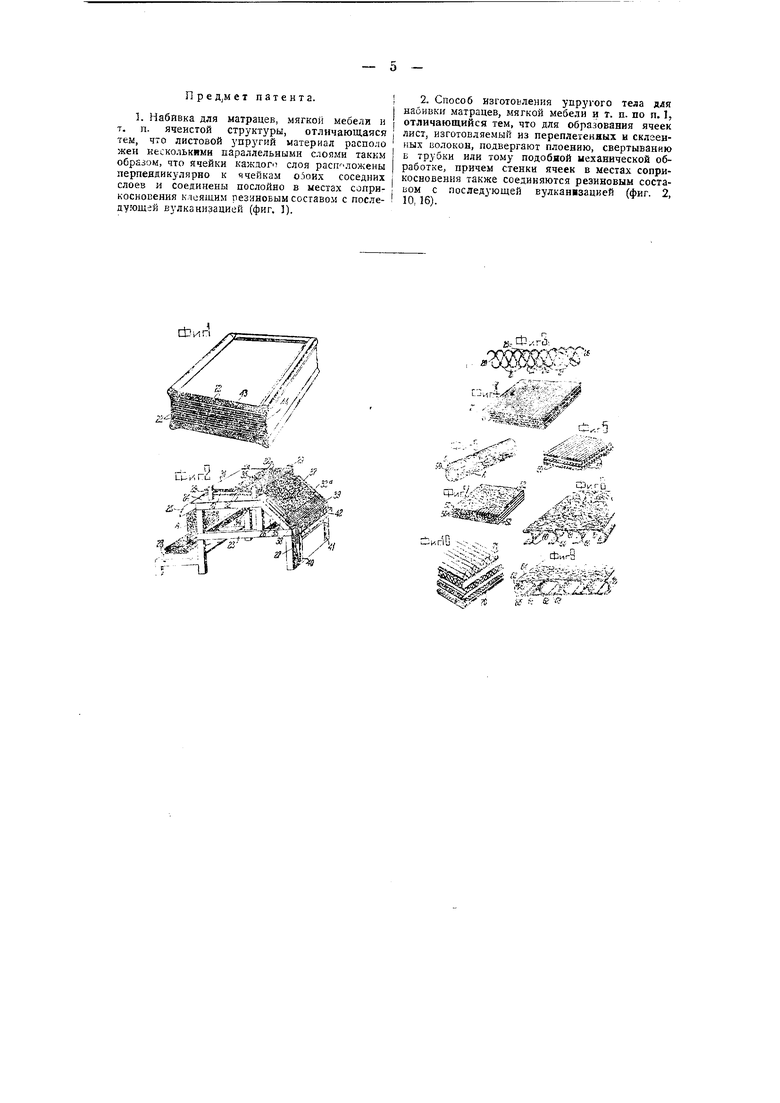

На чертеже фиг. 1 изображает перспективный вид в разрезе матраца, выполненного согласно

: J26)

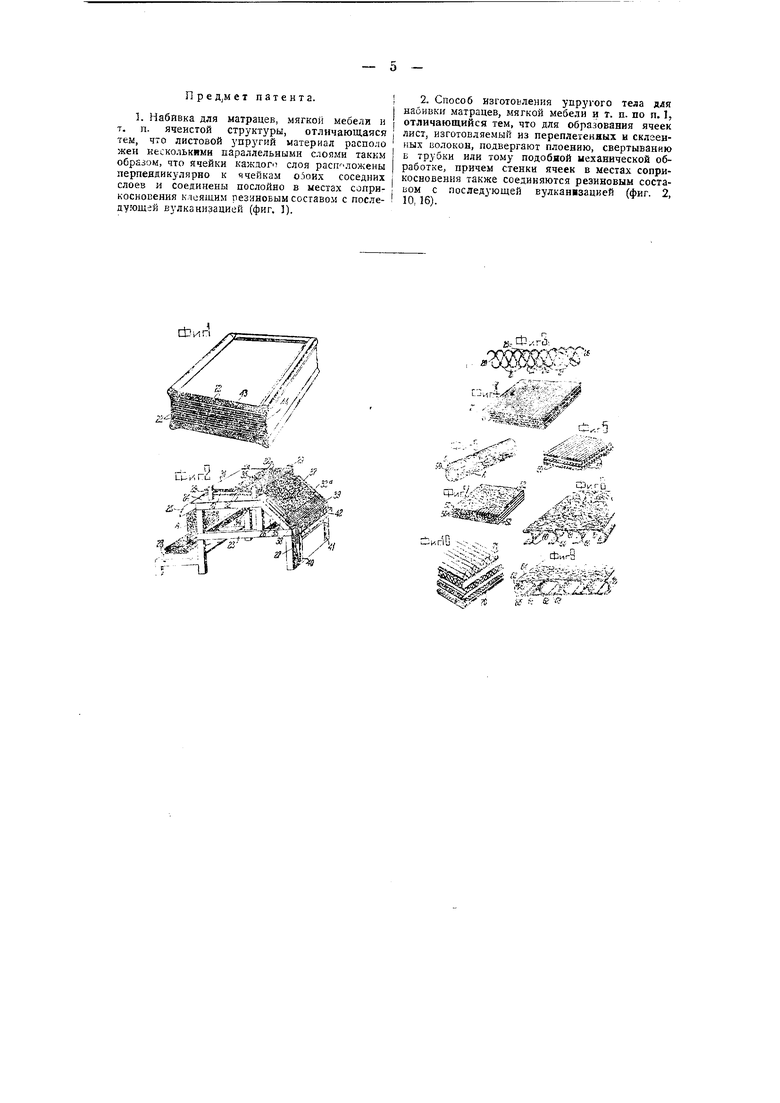

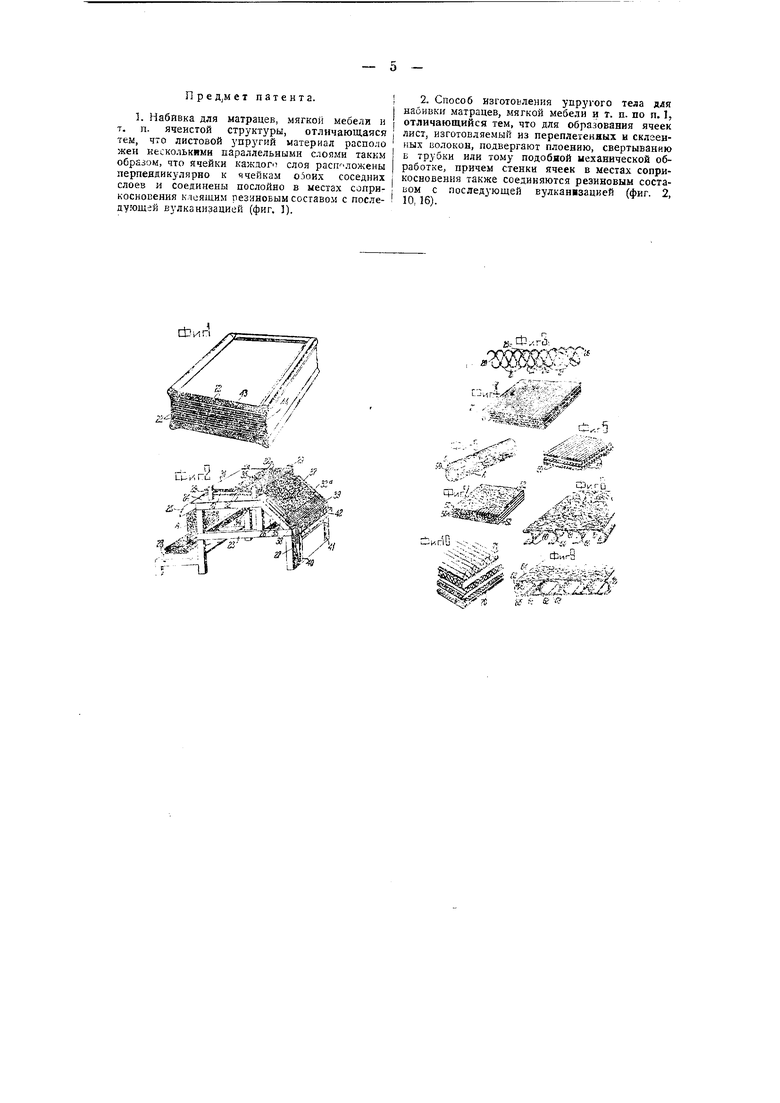

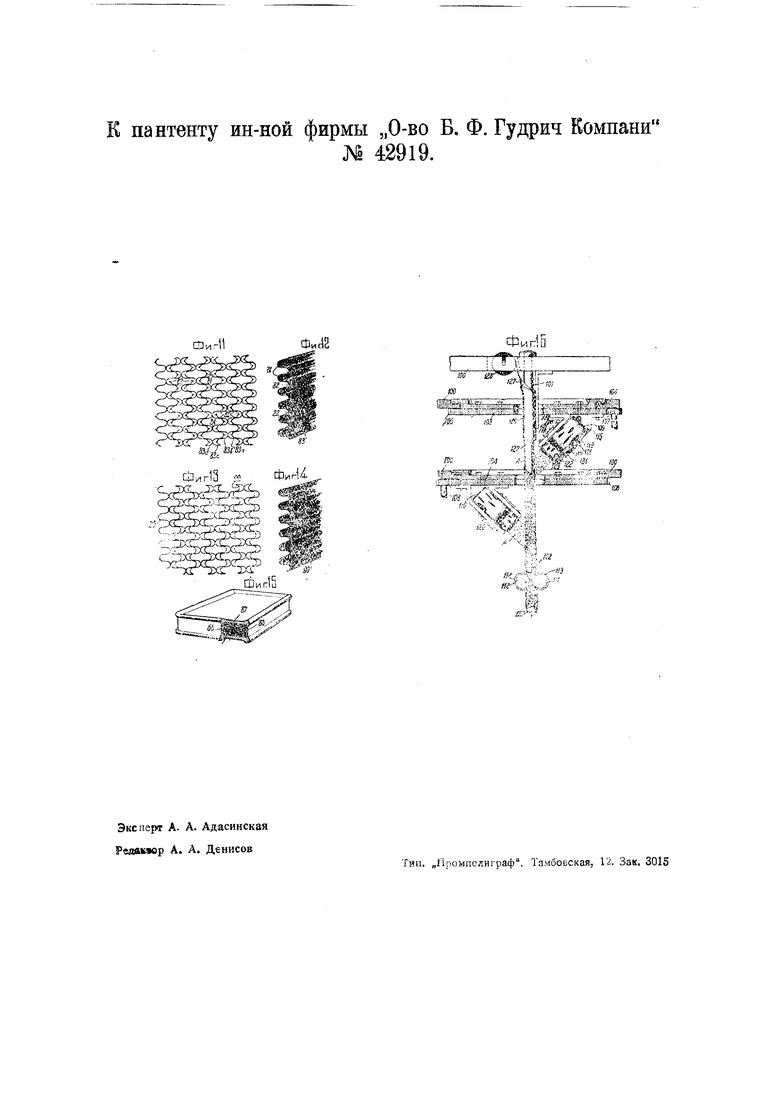

предлагаемому изобретению; фиг. 2-перспективный вид аппарата для получения набивки; фиг. 3-вид сооку упругого набивки; фиг. 4-перспективный вид упругой единицы, изготовленной из элементов, показанных sia фиг. 3; фиг. о-перспективный вид варианта упругого элемента; фиг. 6-перспективный вид единицы, изготовенной из элементов по фиг. 5; фиг. 7-видоизменгние упругой единицы из элементов по фиг. 5; фиг. S, 9 и 10-видоизмененные формы упругой единицы; фиг. 11-вид сбоку видоизмененной формы упругой единицы; фиг. 12-перспективный вид элемента единицы по фиг. 11; фиг. 13 и 14-перспективные ьиды варианта упругого элемента и упругой единицы; фиг. 15-матрац с упругой набивкой по фиг. 11; фиг. 16-вид сбоку, частично в разрезе, аппарата для изготовления длинного трубчатого материала.

На фиг. 1-4, на которых показана предпочтительная форма выполнения предлагаемого изобретения, упругое тело состоит из упругого листового материала А, так сложенного, что он образует ряд пете.дь или ячеек 20, 20 и 21, 21 (фиг. 3), составляющих плитообразный элемент 22.

Упругий лист материала А может быть очень тонким и изготовляется из редко сплетенных волокон растительных или животных, причем большая часть волокон располагается, предпочтительно, вдоль листа. Волокна покрываются и склеиваются в местах скрещивания каким-либо упругим клеем, например, нитроцеллюлозным составом, предпочтительнее же резиновым состаBOM, отлагающимся на волокнах кз резинового цемента или из водной дисперсии.

Лист материала А можно приготовить, разложив волокна Б желаемом расположении редкого плетения на плоской поверхности при помощи кардной машины или без таковой, после qeio волокна скрепляют, опрыскивая их клеящим веществом, предпочтительно природной или искусственпой дисперсией каучука, содержащей такие вулканизирующие или другие вещества, какие могут оказаться необходимыми или желательными для обеспечения в конечной вулканизированной структуре постоянного упругого соединения волокон, причем каждое волокно покрывают упругим веществом по всей длине. После опрыскивания и сушки лист обладает достаточным сцеплением для дальнейших манипуляций и тогда волокна можно снова покрыть тем же вещестиом путем погружения. После повторения сушгш для удаления избытка влаги лист в его еще не вполне готовом, не вулканизированном состоянии можно сложить в ряд ячеек, как показано на фиг. 3,

Для того, чтобы волокна могли сгибаться независимо друг от друга, они переплетаются настольоко редко, чтобы лист имел довольно большие петли.

Для получения ячеистой конструкции можно применять аппарат и способ, показанные на фиг. 2. Станина 23 несет стол 24, приемная часть 25 которого имеет криволинейпбе сечение, обращенное вып клой стороной наверх, а выпускная часть 26 отогнута наклонно вниз и заканчивается вертикальной стенкой 27. Запас листового материала А поддерживается на платформе 28 и постепенно подается с нее вверх по изогнутой части 25 и плоской части стола 24 вниз к наклонной части 26, на которой он складывается в ячейки. Над столом 24 помещаются поддерживаемые низкими стойками 29, 29 площадки 30 и 31, отделенные друг от друга промежутком для свободного прохождения .ченты листового материала А. На каждой из этих площадок имеется по несколько цилиндрических стержней 32, 32, служащих для образования петлеобразных ячеек. Др.ина этих стержней несколько больще щирины ленты, а площадки 30,31 имеют некоторый уклон к выпускной стороне аппарата, чтобы стержни, неположенные поперек площадок, скатывались в этом направлении. Передние края 34 и 35 площадок загнуты вверх и ограничивают перемещение стержней, которые можно, однако, легко удалять вручную.

Наклонная выпускная часть 26 стола снабгкена двумя направляющими боковыми планками 36 и 37, расстояние между которыми несколько больше ширины лепты, .,но меньще длины стерж ей 32. Планки 36 и 37 прикреплены к столу только у их нижних концов при помощи колодок 38 и 39 и вертикальное расстояние между ними и столом несколько больше диаметра стержней 32, так что под направляющими может поместиться ряд стержней вместе с цеглеобразно сложенным листом. У вертикальной стенки 27 к столу прикреплено при помощи скобы 42 соответствующее удерживающее приспособление, состоящее из полос 40 и 41, промежуток между которыми и стенкой 27 рассчитан на толщину материала, сложенного в ячейки.

При таком способе получения ячеистой конструкции ленту материала А подают с платфор.. мы 28 поверх горизонтальной части стола между .адками 30 и 31 и вниз на наклонную часть 26 стола, на которой ее при помощи стержней 32 складывают в петлеобразные ячейки. Эти стержни передаются вручную по одном с конца каждой площадки поочередно вдоль полосы Л на и под направляющие планки 36 и 37, причем стержни с нижней площадки помещаются на направляющих, а стержни с верхней площадки- под направляющими, чередуясь с верхними стериснями и с .материалом. При положении, показанном на фиг. 2, стержень 32а, только что снят с нижней площадки, чтобы быть помещенным рядом со стержнями, ранее помещенными на верхней стороне направляющих, после чего стержень у конца ьерхней площадки 31 можно переместить вдоль ленты Л и привести в положение рядом со стержнями, уже уложенными под направляющими. Благодаря этим манипуляциям лента складывается вокруг стери ней ЗИ1загом в ряд петель. Повторяя такое укладывание стержней попеременно над и под направл ;ющими, можно ползчить непрерывную полосу сложенного в петли материала. Стержни удаляются затем из петель и материал подают вниз по вертикальной стенке 27, чтобы освободить место для следующей ленты.

Боковые стороны соседних петель прижимаются друг к другу (до удаления стержней из петель) для TecHOio сцепления ма;-ериала стенок 1 местах 20я и 21а (фиг. 3), каковое сцепление становится постоянным после взлканизации.

Сложенный в иетлн материал можно передавать дальще с рабочей части 26 стола любым подходящим способом, например, при помощи транспортерной ленты или же можно сложенный материал после подачи его вниз межд} направляющими полосами 40, 41 и вертикальной стенкой 27 нарезать и удалять отрезки из-за направляющих. Для облегчения такого удаления материа.ш направляющая часть сделана с одной стороны открытой.

Затем ячеистый материал 22 можно вулканизирозать, но лучше снерва, пока он еще липкий, придать ему форму и размер требуемой обивочной единицы, например, форму и размер упругой части, показанной на фиг. 4. Здесь имеется несколько слоев ячеистого листового ьштериала, причем каждый ряд расположен поперек нижеследующего. Собранную таким образом единицу пидвергают умеренному прессованию, чтобы клейкий материал слева склеивался в многочисленных точках соприкосновения слоев. Если желательно, перед вулканизацией зпругую единицу можно подбить, покрыть или вставить в полуготовый обиваемый предмет, например матрац, как показано на фиг. 1,где вокруг упругой единицы имеется слой материала для набивки 43 и все помещено и покрышку 44. Подбивочный слой (набивка) 43 служит для получения гладкой поверхности и для предупреждения прохождения волокон через покрышку.

Благодаря неровной поверхности зпругой единицы, особенно, если последняя вулканизируется в состоянии соприкосновения с набивкой, подбивка удерживается от обычно наблюдающегося сдвигания и сбивания в комки.

После вулканизации, которую можно производить на открытом жару, соприкасающиеся поь рхности петель материала, включая зоны в местах 20,7 и 21 а соприкасающихся поверхностей Соседних слоев, а если единицы обрабатываются в соприкосновении с покрышкой или подбивкой, то и поверхности соприкосновения с последними прочно соединяются друг с другом взлканизацией упругого клеящего вещества на волокнах и получается упругая конструкция, практически исключающая возможность смещения или сбивания материала набивки. Больщая часть листового материала ячеек сгибается под нагрузкой и благодаря этому используется больщая часть упругости материала. Ячейки по фиг. 3 усилены соседними ячейками и пружинность достигается не местным сгибанием или простым наклонением ячеек, а распределением нагрузки на всю упругую единицу.

Долгому сроку службы такой упругой единицы содействует также и тот факт, что на соприкасающихся сторонах ячеек износ от трения незначителен или совершенно отсутствует, так как упругая деформация ячеек может происходить совершенно свободно без скольжения, а трение между ячейками предупреждается скреплением в многочисленных и хорошо распределенных зонах соприкосновения.

Соединение склеиванием всей соприкасающейся поверхности ячеек, хотя и желательно, но не всегда необходимо. Если, например, упругая единица снабжена обшивкой и подбивкой, то ячейки, благодаря своей упругости, сохраняют свою форму и расположение даже после многократных сгибаний, причем износ и ослабление связи волокон невелики и упругость не утрачивается.

Те же результаты достигаются и при прилегании упругих единиц к ячейкам дру1Х)й формы. При выполнении по фиг. 5, 6 и 7 из упругого листового материала приготовляют отдельные трубы 50, 50, для чего можно сгибать ленту материала по длине и склеивать края внахлестку, в местах 51. Такие трубы можно расположить в несколько слоев, причем трубы каждого слоя располагаются параллельно друг другу, но перпендикулярно к трубам ниже или выше лежащего слоя (фиг. 6). Единицу собирают предпочтительно перед вулканизацией, так как в этом случае вулканизируется и соединение труб соседних слоев. Есди желательно, между каждыми Двумя слоями труб можно проложить по плоскому листу 52 материала и можно расположить трубы всех слоев параллельно (фиг. 7).

Трубы можно располагать в каждом слое вплотную рядом, но лучше оставлять между соседними трубами промежуток, достаточный для их свободного расширения под нагрузкой. При сжимании единицы трубы несколько сплющиваются, причем площадь соприкосновения слоев увеличивается скорее вследствие катящегося трения, чем вследствие нежелательного скользящего трения. Упругое сгибание получается как при малых, так и при больших нагрузках, н-ричем сгибание выражается, главным образом, боковым расширением ячеек и уменьшением радиуса их кривизны, а не сколько-нибудь заметным наклонением элементов конструкции или местным сгибанием материала. Вертикальная

полуокружность каждой трубы действует, как коленчатый рычаг, но имеет перед последним то преимущество, что образуется из первоначально прямой вертикальной стенки ячейки, которая вначале оказывает сгибанию сильно; сопротивление, а затем быстро сплющивается. При описанной конструкции избегается местное перенапряжение и так как трение на стенках ячеек почти отсутствует, то износ и ослабление плетения очень незначительны.

На фиг. 16 показан аппарат для приготовления из материала длинных труб, которые затем разрезаются на куски желаемой длины и собираются в упругие единицы, как описано выше.

На соответствующих опорных рамах 100, 100 (фиг. 16; монтирована вертикальная цилиндрическая оправка 101, верхний конец которой укреплен на раме, нижний же конец 102 свободен. На раме монтирована также пара колес 103, 104, вращающихся в противоположных направлениях вокруг оси, совпадающей с осью оправки. Эти колеса снабжены зубцами 105, 106, зацепляющимися с шестернями 107 и 108, приводимыми в движение любым способом.

Колеса 103, 104 несут ролики 109, 110 для ленточного материала А и рассчитаны для наматывания ленты спирально на оправку перекрывающимися слоями спиралей противоположного хода, причем имеется механизм в виде пары захватывающих роликов 111, 112, приводимых от подходящего источника энергии через шесгерни 113, 114 и непрерыьно подающих свернутые трубы со свободного конца оправки.

Ролик 109 поддерживается на колесе 103 при помощи имеющихся на Соковой поверхности колес плеч 115, 116, отходящих от колеса под углом к оправке. Эти плечи снабжены продольными пазами 117, 118, в которых помещаются свободно подвижные втулки 119, 120 с монтированным в них вставным валом 122, поддерживающим перематывающий ролик 123 для прокладки, так как лента на роликах 109, ПО предпочтительно наматывается с прокладкой д.1Я предупреждения приставания липкого материала.

Ролик 109 упруго отжимается наружу от плеч пружинами 124, 125, прикрепленными к свободно подвижным втулкам 119, 120 и к неподвижным плечам.

Ролик 109 упруго прижимается к перематывающему ролику 123 для прокладки и по мере смагыьг.ния ленты А с ролика 109 на оправку прокладка наматынаегся на ролик 123. Для подачи нового материала ролики 109 и 123 можно снимать, втягивая в осевом направлении валы 121 и 122, на которые при этом насаживаются новые ролики.

Ролик 110 монтирован на колесе 104 при помощи конструкции 12В, вполне сходной с соответствующей конструкцией для ролика 109 с той разницей, что ролик ПО и конструкция 126 так распо.чожены, чтооы с ролика 110 лента наматывалась на оправку в направлений, противоположном наматыванию ленты с ролика 109.

Чтобы облегчить снимание липкого материала с оправки и его перемещение по ней, на верхний конец оправки подается прокладка 127 из соответственного листового материала, например, ткани или бумаги. Прокладка подается на оправку с ролика 128. монтированного на раме через

паппшляющую t29, заставляющую полосу прокладки ложиться вокруг опрапки. Зятем на эт} прокладку нал атавяется лонта и трубка вместе с прокладкой сдвигается вниз с оправки, причел ф01 ладка позволяет липкому материалу легко скользить по оправке и, кроме того, не дает трубке опускаться к облегчает захватывание ее зажимными валиками lil, 112.

Трубчатый материал может резать ла куски желаемой длины, собирать в единицы и вулкапизировать, нг удаляя прокладки 127. особенно, если для прокладки применяется материал, не склонный морщиться и достаточно гибки }. В нгкоторых упрзгих единицах присутствие прокладки даже желательно, так как она уси.шг.ает конструкцию, не давая заметного понижения упругости.

В виду того, что лента наматывается двумя противоположными спиралями, трубки обладают способностью сохранять свою форму, особенно после вулканизации и, если желательно, сцеплетше упругой конструкции можно еще более повысить, покрывая материал клеящим веществом или обрызгивая ленту во время намотки.

Ленту паматыиают так. чтобы края соседних БИТКОВ платно прилегали друг к другу, так как это обеспечивает прочный шов при вулканизации. Симметричность обеих спиралей и практически равномерная толщина сгенок трубки дают то. что ячейки будут сгибаться равномерно и напряжения будут равномерно распределяться.

Хорошие результаты достигаются при применении упругих элементов 60, 60 полукруглого сечения ординарной толщины, как на фиг. 8, или двойной толщины, причем последнее достигается приданием трзбкам С-образного сечения, так чтобы их стенки соприкасались. Такие элеме:;ты предпочтительно укрепляются на некотором расстоянии друг от друга к листу 61, что облегчает составление многослойных единиц, стабилизирует конструкцию и предупреждает нежелательное смещение элементов. Можно также составлять Зпругие единицы из пар упругих корытообразных элементов, причем элементы 62, 63 каждой пары расположены открытыми сторонами друг против дрзга (фиг. 9). Элементы удерживаются IS желательно.м относительном положении на расстоянии друг от друга, достаточном для бокового расширения, для чего их прикрепляют приклеиванием к верхнему и нижнему листам 64 и 6о, которые также могут быть ьыполнены из упругого листового материала А.

Упругость можно изменять такими простыми способами, как изменение толщины листового материала или гзстоты плетения и плотности клеящего слоя и путем изменения формы, размера и расположения ячеек. Кроме того, можно применять сочетание слоев различаой зЛруости. АТожно, например, составлять единицы из слоев сходной конструкции, но различной толщины, а тем самым и различной податливости и упругости, как на фиг. 10, где каждый сдой выполнен по фиг. 3, но толщина слоев понижается от нерхней стороны упругой единицы к нижней и слой 70, самый тонкий и наименее податливый, приходится внизу, а самый частый и самый податливый слой 71-наверху.

ри выполнении набивки по фиг. -15 упругие элементы имеют форму, удобную д.11я

вертикального рас 1оложен1 я их в единице, в противоположность горизонтальному расположению в примерах, описанаых выще. На фиг. Ц и 12 каждый из нескольких волнистых элементов, сходных по форме и размеру-, составлен из нескольких в общем У-образных частей 81 кз. упругого материала, причем эти части расположены рядом, как это показано i:a фиг. 12, и отогнутые наруи;у края соседних частей эле.чентов приклеены друг к другу в местах 82 так, что получается волнистый или зигзагообоазный элеменг 83.

Пары волнистых элег.шнтов 83 собираются закрытой стороной 83я к закрытой стороне 83 (фиг. II) и иа:1Ы элементов прилегают к другу также закрытыми сторонами 84 (фиг. 11). Пары, состоящие и,; элементов со сторонами 83... 836 так собираются с 1тарами из элементов со сторонами 83с, 83d, что петли с выступающим наружу щвами 82 расположены частично внутри бесшовных петель соседней пары (фиг. llj.

Соприкасающиеся стенки петель или ячеек склеены в местах 85, 83 и эти зоны ь.месте с зонами (сторонами) 84, S4 образуют зоны соединения, ра1померно распределенные по всей .массе, и содействуют устойчивости конструкции и г овышенной )ибкости. Соединение склеенных поверхностей предпочтительно обеснеч-жается взлка ;кзацией, ко:0рую можно проызиодить до или после сборки единицы в обиваемый п:)едмет. Таким предметом {.южет, ;апркмер, быть матрац, ноказанный на фИ-. 15, где 86-упругая единица, выполненная вынизказанным способом, а 87 и 88-слой подбивки на покрьппку.

При сжимании этой едипйци накло: ение вертикальных элементов Г1редупрежда/т -я остальными элементами благодаря многочисленным и хороню распределенным ззиам скре;;ления и, особе-.но, благодаря прилеганию петель в местах 84, 84 концом к концу. Петли со швами 82, 82 с.е1Цаются дальше и бесшоиные петли по мере их расщиренип и уменьщен:;я их радиусов под давлением наг.оузки, причем .чрояоляется преимущество дугообразных стенок 1;ерт11кальЕых ячеек, действующих как коленчатый рычаг. Скользящее трение отсутствует и вместо местного сгибания или наклонения стенок элементов, которое наблюдалось бы прп вертика.тьном расположении V-образных элементов, здесь имеется использование упругости и гибкости большей части все.О материала.

Для оолегчения изготовления элементов LMecTo изготовления их из нескольких V-образных частей такие элементы можно 1,зготов.дять из непрерывной ленты или листа 99, как показано на фиг. 13, 14, применяя любой подходящий способ. Единицы, показанные па фиг. 13, состоят из таких волокнистых элементов, собранных, как описано для фаг. 11, и работают таким же образом.

Упрзгие тела, выполненные согласно предлагаемому изобретению, можно, конечно, применять различным образом, ячеечные элементы можно применять в связи с пружшгами, набивками и т. п.

Описанные здесь формы выполнения являются только примерными и в них можно ввести различные изменения, не отступая от идеи предлагаемого изобретения.

П р е fljM ет патента.

1. Набявка для матрацев, мягкой мебели и т. п. ячеистой структуры, отличающаяся тем, что листовой упругий материал располо жен несколькими параллельными слоями таким образом, что ячейки каждого слоя расп ложаны перпендикулярно к ячейкам о5оих соседних слоев и соединены послойно в местах соприкосновения клеящим резиновым составом с последующей вулканизацией (фиг. ).

2. Способ изготовления упругого тела для набивки матрацев, мягкой мебели и т. п. по п. 1, отличающийся тем, что для образования ячеек лист, изготовляемый из переплетенных и склгенных волокон, подвергают плоению, свертыванию Б трубки нли тому подобной механической обработке, причем стенки ячеек в местах соприкосновения также соединяются резиновым составом с последзющей вулканизацией (фиг. 2, 10,16).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ЭЛЕКТРОДВИГАТЕЛЯ | 2004 |

|

RU2316878C2 |

| НАБИВОЧНЫЙ МАТЕРИАЛ | 1991 |

|

RU2041856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| ЗАКРЕПЛЕНИЕ МЕМБРАН В ЗВУКОПОГЛОЩАЮЩЕЙ СОТОВОЙ КОНСТРУКЦИИ | 2012 |

|

RU2594657C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| Способ изготовления ячеистого листа из полимерного материала | 1980 |

|

SU1033353A1 |

| Способ получения строительных изделий | 1978 |

|

SU860689A1 |

| МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ С СОТОВОЙ СТРУКТУРОЙ ИЗ ПЕРЕПЛЕТЕННЫХ СЛОЕВ МЕТАЛЛИЧЕСКИХ ЛИСТОВ (ВАРИАНТЫ) | 1993 |

|

RU2102672C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, А ТАКЖЕ СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2007 |

|

RU2456145C2 |

d3Hn

п:иг2 „ /V/

к.

-,

,с::,

;,r..

tf h &

к пантенту ин-ной фирмы „0-во Б. Ф. Гудрич Компани 42919.

ФигИ

a/jj №ю.

CdnrlS «

x-d-p-5а 2::;:дхС

feSfe 5

л-Фиг:1П

fc- b-x-f «K-.

И

1

Авторы

Даты

1935-04-30—Публикация

1932-08-14—Подача