Изобретение относится к способам получения сополимера бутадиена с пропиленом и может найти применение в промышленности синтетического каучука.

Известен способ получения сополимера бутадиена с пропиленом состава 1:1 сополимеризацией мономеров в инертном углеводородном растворителе в присутствии катализатора - продукта взаимодействия триалкилалюминия и одного или двух соединений вангщия формулы

VO(OsiRj)nCl3-ni где R - фенил или метил;

при молярном соотношении триалкилалюминия к соединениям ванадия от 2:1 до 20:1, пропилена к бутадиену от 1:1 до 4:1 и бутадиена к соединениям ванадия от.170:1 до 690:1, дезаквитадией катализатора, отмыв кой, стабилизацией сополимера, выделением и сушкойего известными приемами, например, выделением эталоном и вакуумной сушкой Cl.

Однако характеристическая вязкость получаемого сополимера не превышает 0,85 дл/г (толуол, 25°С).

Основным недостатком этого способа является то, что он приводит к получению сополимеров низкой молекулярной массы.

Наиболее близким к предлагаемому по технической сущности является способ получения бутадиенпропиленовых сополимеров сополимеризацией мо номеров в инертном углеводородном

10 растворителе в присутствии ванадийалюминиевого комплексного металлорганического катализатора с последующей дезактивацией катализатора, отмлвкой, стабилизацией сополимера, 15 выделением и сушкой его. Согласно этому способу в качестве катализатора применяют продукт взаимодействия триалкилалюминия трихлоокиси ванадия и фосгена 2.

20

Недостаток известного способа обусловлен низкой молекулярной массой получаемых сополимеров (характеристическая вязкость менее 0,7 дл/г), повышенная токсичность катализатора, 25 обусловленная наличием фосгена, а также высокий расход катализатора.

Цель изобретения - получение высокомолекулярного каучкоподобного сополимера, а также снижения расхода

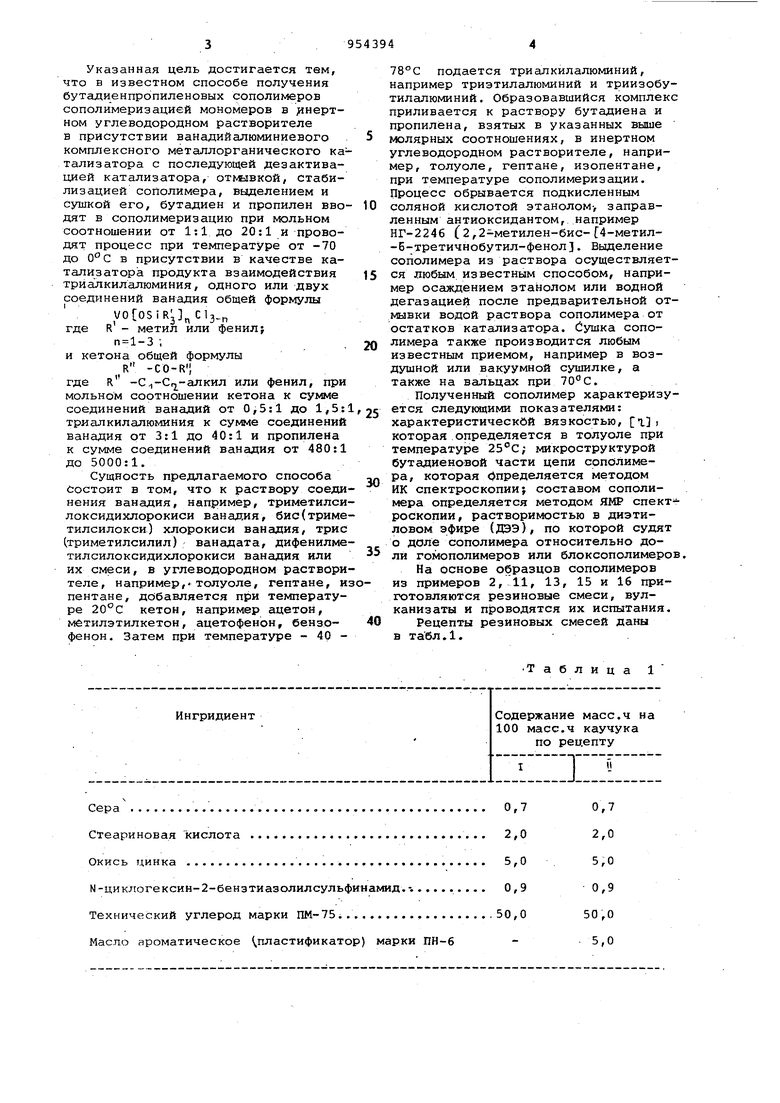

30 и токсичности катализатора. Указанная цель достигается тем, что в известном способе получения бутадиенпропиленовых сополимеров сополимеризацией мономеров в нepтном углеводородном растворителе в присутствии ванадийалюминиевого комплексного металлорганического ка тализатора с последующей дезактивацией катализатора, отмдвкой, стабилизацией сополимера, выделением и сушкой его, бутадиен и пропилен вво дят в сополимеризадию при мольном соотношении от 1:1 до 20:1 и проводят процесс при температуре от -70 до 0°С в присутствии в качестве катализатора продукта взаимодействия триалкилалюминия, одного или двух соединений ванадия общей формулы .„ где R - метил или фенил} 1-3 и кетона общей формулы R -CO-RI где R -C -Crj -алкил или фенил, при мольном соотношении кетона к сумме соединений ванадий от 0,5:1 до 1,5: триалкилалюминия к сумме соединений ванадия от 3:1 до 40:1 и пропилена к сумме соединений ванадия от 480:1 до 5000:1. Сущность предлагаемого способа Состоит в том, что к раствору соеди нения ванадия, например, триметилси локсидихлорокиси ванадия, бис(триме тилсилокси) хлорокисй ванадия, трис (триметилсилил) ванадата, дифенилме тилсилоксидихлорокиси ванадия или их смеси, в углеводородном раствори теле, например,толуоле, гептане, и пентане, добавляется при температуре 20°С кетон, например ацетон, мбтилэтилкетон, ацетофенон, бензофенон. Затем при температуре - 4Q Ингридиент

Сера 0,70,7

Стеариновая кислота .. 2,02,0

Окись цинка 5,05,0

Н-циклогексин-2-бензтиазолилсульфинамид............ 0,9-0,9

Технический углерод марки ПМ-75;...50,050,0

Mac.no ароматическое пластификатор) марки ПН-6 -5,0

Таблица 1

Содержание масс.ч на 100 масс.ч каучука по рецепту

:i

ti 78°С подается триалкилалюминий, например триэтилалюминий и триизобутилалюминий. Образовавшийся комплекс приливается к раствору бутадиена и пропилена, взятых в указанных выше молярных соотношениях, в инертном углеводородном растворителе, например, толуоле, гептане, изопентане, при температуре сополимеризации. Процесс обрывается подкисленным соляной кислотой этанолом-, заправленным антиоксидантом, например НГ-2246 (2,2-метилен-бис- 4-метил-Б-третичнобутил-фенол. Выделение сополимера из раствора осуществляется любым известным способом, например осаждением этанолом или водной дегазацией после предварительной отмывки водой раствора сополимера от остатков катализатора. Сушка сополимера также производится любым известным приемом, например в воздушной или вакуумной сушилке, а также на вальцах при 70°С. Полученный сополимер характеризуется следукицими показателями: характеристический вязкостью, а i которая определяется в толуоле при температуре 25С; микроструктурой бутадиеновой части цепи српОлимера, которая Определяется методом ИК спектроскопии} составом сополимера определяется методом ЯМР спектроскопии, растворимостью в диэтиловом эфире (ДЭЭ), по которой судят о доле сополимера относительно доли гомополимеров или блоксополимеров, На основе образцов сополимеров из примеров 2, 11, 13, 15 и 16 при1ХЭТОВЛЯЮТСЯ резиновые смеси, вулканизаты и проводятся их испытания. Рецепты резиновых смесей даны в табл.1.

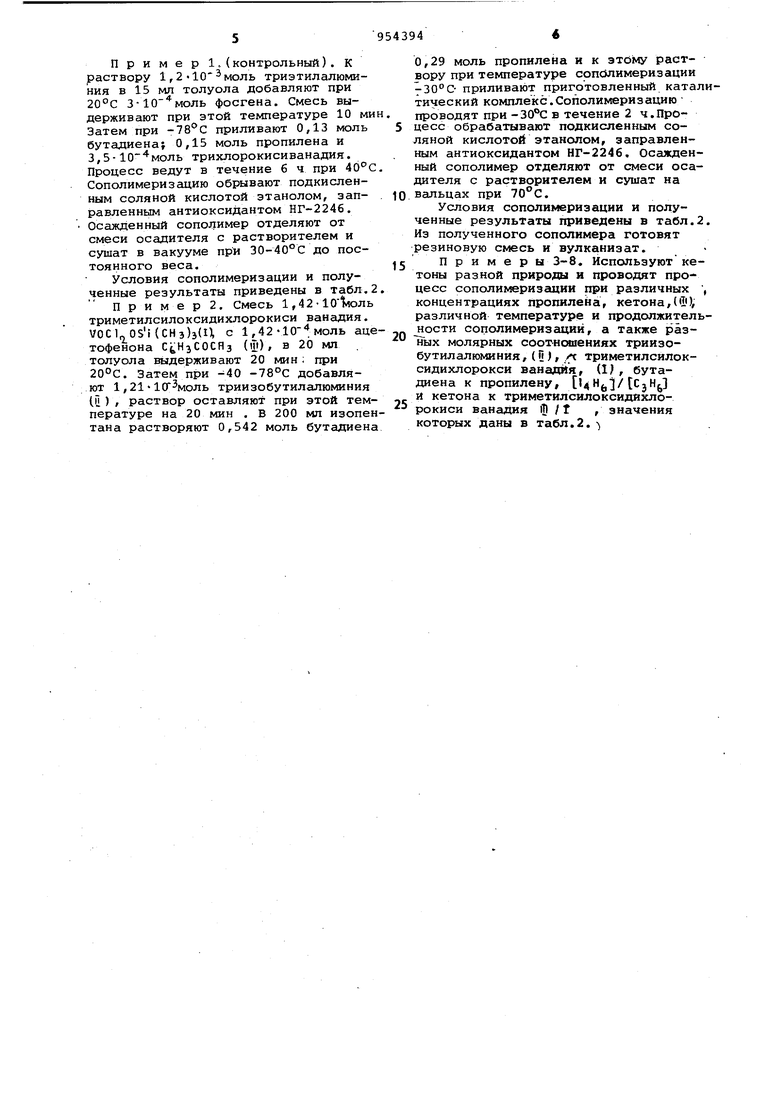

Пример 1.(контрольный). К раствору 1, триэтилалюминия в 15 мл толуола добавляют при 20°С фосгена. Смесь выдерживают при этой температуре 10 ми Затем при -78С приливают 0,13 моль бутадиена; 0,15 моль пропилена и 3, трихлорокисиванадия. Процесс ведут в течение б ч при 4бС Сополимеризацию обрывают подкисленным соляной кислотой этанолом, заправленным антиоксидантом НГ-2246. Осажденный сопоттимер отделяют от смеси осадителя с растворителем и сушат в вакууме при 30-40°С до постоянного веса.

Условия сополимеризации и полученные результаты приведены в табл.2

П р и м е р 2. Смесь 1,42-10 моль триметилсилоксидихлорокиси ванадия. УОС1„0$ {СНэ)з(Ц с 1,42-10- моль ацетофенона С НзСОСЯз (Ш), в 20 мл , толуола выдерживают 20 мин; при 20°С. Затем при -40 -78°С добавляют 1,21 ЮЗмоль триизобутилалюминия (и ) , раствор оставляют при этой температуре на 20 мин . В 200 мл изопентана растворяют 0,542 моль бутадиена

0,29 моль пропилена и к этому раствору при температуре српОлимеризации приливают приготовленный каталитический комплекс.Сополимеризацию проводят при -30°С в течение 2 ч.Процесс обрабатывают подкисленным соляной кислотой этанолом, заправленным антиоксидантом НГ-2246. Осажденный сополимер отделяют от смеси осадителя с растворителем и сушат на

0 вальцах при 70°С.

Условия сополимеризации и полученные результаты приведены в табл.2. Из полученного сополимера готовят резиновую смесь и вулканизат,

5 Пример ы 3-8. Используюткетоны разной природы и проводят процесс сополимеризащии при различных , концентрациях пропилена, кетона,(|10, различной температуре и продолжительjiocTH сополимеризации, а также разных молярных соотнсяаениях триизобутилалюминия, (У) А триметилсилоксидихлорокси ванадия, (i;, бутадиена к пропилену, CUHjii/tCjH и кетона к триметилсилоксидйхлорокиси ванадия ф /Г , значения которых даны в табл.2, -j

fVDin-VO no

O O O O

IIIII(I

vo in « voveГ-гЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутадиенпропиленовых сополимеров | 1981 |

|

SU954393A1 |

| Способ получения этилен-пропилен-бутадиенового каучука | 1979 |

|

SU887577A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МОНОМЕРОВ ОЛЕФИНОВОГО РЯДА С ЦИКЛИЧЕСКИМИ ИЛИ ЛИНЕЙНЫМИ ДИЕНАМИ | 2011 |

|

RU2477289C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| Способ приготовления катализатора для получения полимеров на основе эпихлоргидрина | 1975 |

|

SU657840A1 |

| Способ получения чередующихся сополимеров бутадиена с пропиленом | 1977 |

|

SU704948A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ ПОЛИМЕРОВ ЦИКЛИЧЕСКИХ ОКСИДОВ | 1998 |

|

RU2145614C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU309525A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU383307A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ЧЕРЕДУЮЩИХСЯ СОПОЛИМЕРОВ | 1973 |

|

SU367607A1 |

м

t

гН

1Л

o

чЧ

о ts

тГ

о см

сч

со

о%

00

м

ш л л

Оч

ст

0

о

00 го

(П

го

ЗЧ 1Л

«

VO

о о

о о

о о о п п

fO Г

II

II I

Остальные условия те же, что в примере 2.

П р и м е р 9 Смесь 7, триметилси.локсидихлорокиси ванадия (t), с 7,5-Ю моль ацетофенолаД|7«), в 20 мл толуола выдерживают 20 мин при . Затем при -40 -78°С добавляют 2,2510 моль триизобутилалюминия, (О), и раствор оставляют при этой температуре на 20 мин. К раствору 0,361 моль бутадиена и 0,361 моль пропилена в 200 мл толуола при температуре сополимериэации -30°С.приливают - каталитический комплекс. Процесс ведут в течение, 20 ч. Остальные операции те же, что в примере 2.

Условия сополймеризации и полу ченные результаты приведены в табл.

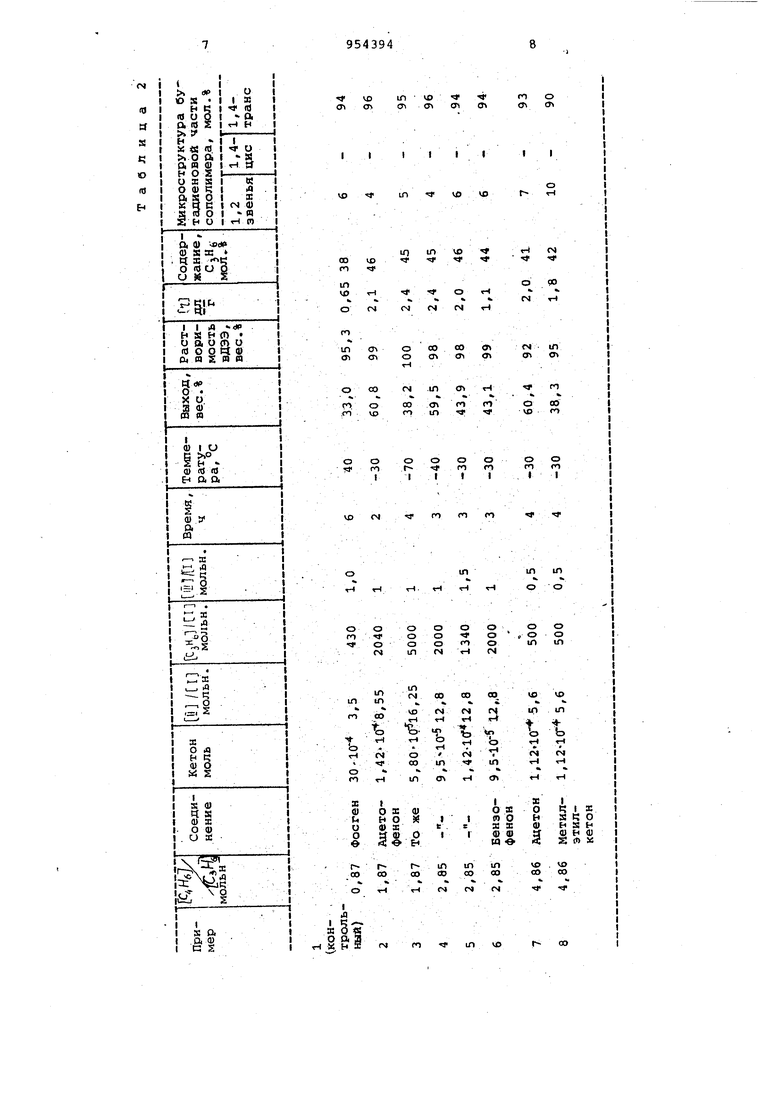

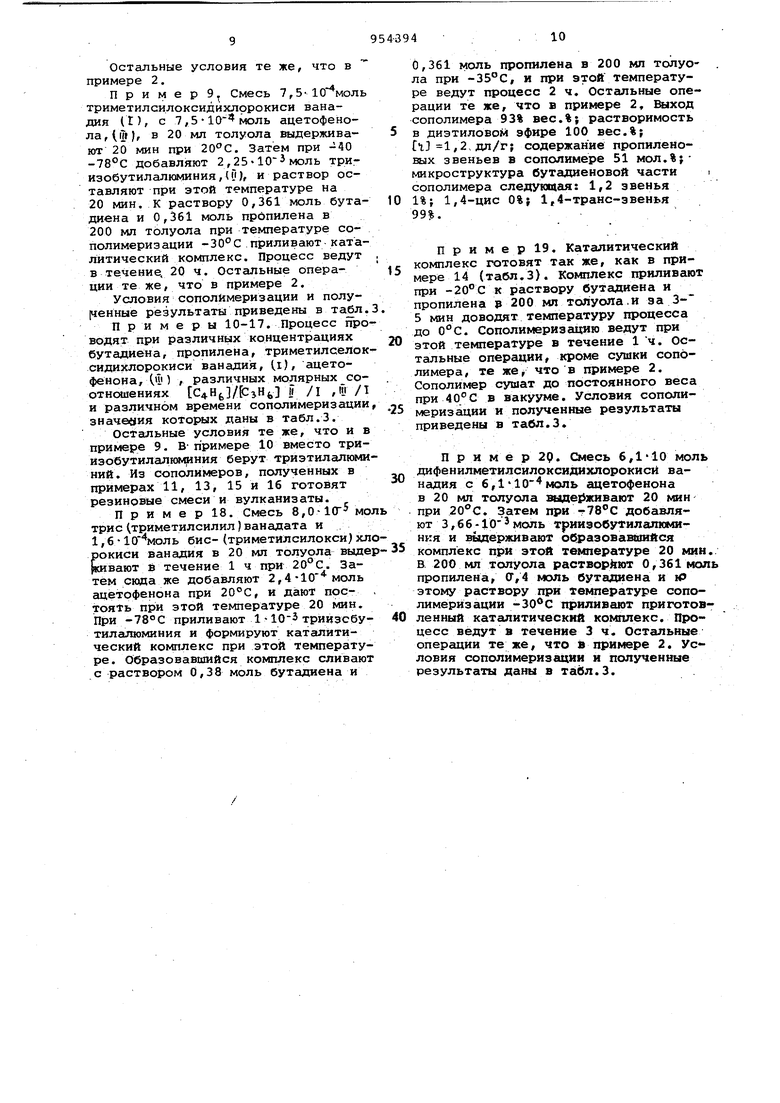

Пример ы 10-17. Процесс проводят при различных концентрациях бутадиена, пропилена, триметилселокскдихлорокиси ванадия, U), ацетофенона, 01ч , различных молярных соотношениях С4Н(,/{С5Нь § /I ,1/1

и различном времени сополимеризации, значевия которых даны в табл.3.

Остальные условия те же, что ив примере 9. В- примере 10 вместо трииэобутилалюминия берут три этил алк ииний. Из сополимеров, полученных в примерах 11, 13, 15 и 16 готовят резиновые смеси и вулканизаты.

П р и м е р 18. Смесь 8,0-1СГ мол трис триметилсилил)ванадата и 1, бис-(триметилсилокси) хлорокиси ванадия в 20 мл толуола выдер Нсивают 6 течение 1 ч при 20°С. Затем сюда же добавляют 2,4-10 моль адетофенона при 20°С, и дают пос- , тоять при этой температуре 20 мин. При -78°С приливают 1 ЮЗ триизсбутилалюминия и формируют каталитический комплекс при этой температуре. Образовавшийся комплекс сливают с раствором 0,38 моль бутадиена и

0,361 моль пропилена в 200 мл толуола при , и при этой температуре ведут процесс 2ч. Остальные операции те же, что в примере 2, Выход сополимера 93% вес.%; растворимость в диэтиловом эфире 100 вес.%; i 1,2, дл/г; содержание пропиленовых звеньев в сополимере 51 мол.%;микроструктура бутадиеновой части сополимера следуюцгш: 1,2 звенья 1%} 1,4-цис 0% 1,4-транс-звенья 99.

П р и м е р 19. Каталитический комплекс готовят так же, как в примере 14 (табл.З). Комплекс приливают при -20°С к раствору бутадиена и пропилена э 200 мл толуола.и эа 3- 5 мин доводят температуру процесса до . Сополимеризацию ведут при этой температуре в течение 1 ч. Остальные операции, кроме сушки сополимера, те же, что в примере 2. Сополимер сушат до постоянного веса при 40°С в вакууме. Условия сополимеризации и полученные результаты приведены в табл.З.

Приме р 29. Смесь 6,110 мол дифенилметилсилоксидихлорокиси ванадия с 6Д10- моль ацетофенона в 20 мл толуола выде1 живают 20 мин при 20С. Затем при добавляют 3,66-10 моль трииэобутилашюминкя и выдерживают образовавшийся комплекс при этой температуре 20 мии В 200 мл толуола растворяют 0,361 мо пропилена, О ,4 моль бутадиена и нэ этому раствору при температуре сополимеризации приливают приготовленный каталитический комплекс. Процесс ведут в течение 3 ч. Остальные операции те же, что в примере 2. Условия сополимеризации и полученные результаты даны в табл.З.

л) tf s R с (в

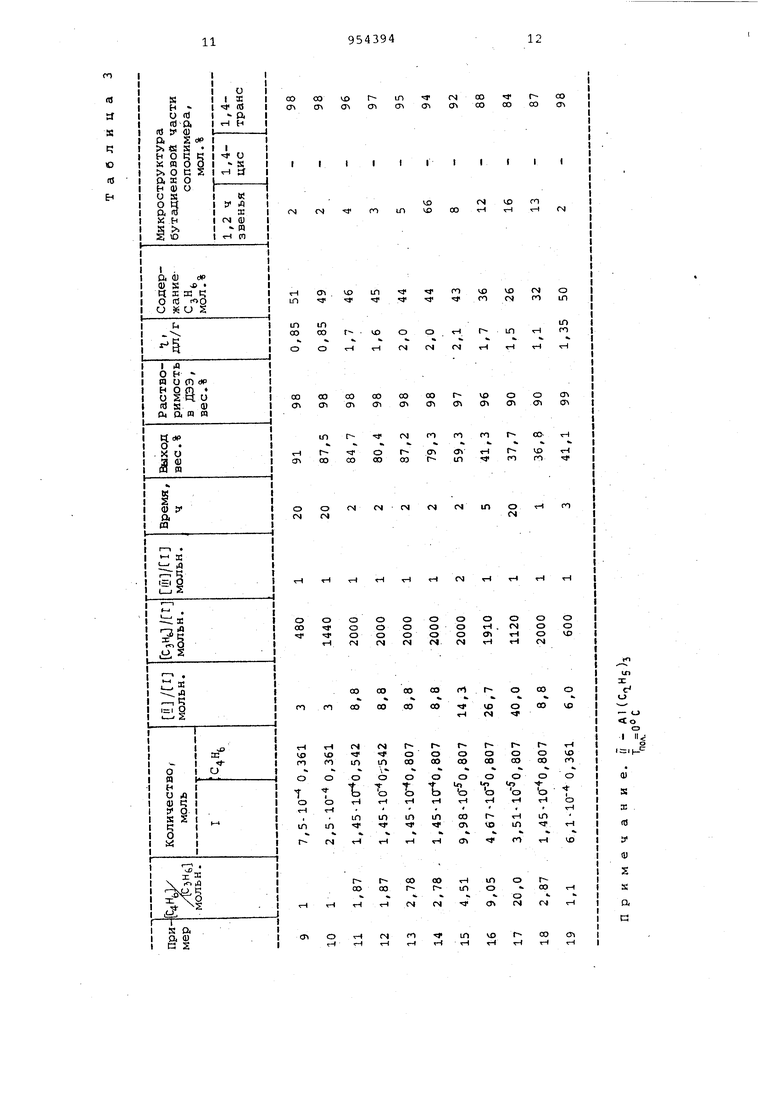

БН Условия вулканизации с свойствами) вулканизатов саже напел не иных резино вых смесей на основе сополимеров из вышеуказанных примеров даны в табл.4, где для сравнения приведены условия вулканизации и свойства вулканизатов

Характеристическая вязкость, дл/г

Пластичность каучука по Уол3,5

2,0 1,9

1,7

2,1 саженаполненных резиновых смесей на основе цис-1,4-полиизрпрёна (каучука (СКИ-3). Рецепт вулканизации каучука СКИ-3 аналогичен рецепту 1 (из табл.1), но вместо 0,7 берут 2,0 масс.ч серы. Таблица. Таким образом, предлагаемый спо.соб позволяет получать высокомолекулярный сополиМер бутадиена и пропилена, наполненные вулканизаты которого характеризуются высоким уровнем физико-механических покаэателей. Так, сополимеры ,02,1 дл/г приближаются в цис-1,4 полиизопрену (каучук СКИ-3) по сопротивлению разрыву, по относительному удлинению из эластичности нахо дятся с ним на одном уровне, а по низкотемпературным свойствам превосходят каучук СКИ-3. Следовательно, сополимер, полученный по предла гаемому способу, может быть использ ван в шинной, резино-технической, к бельной и других отраслях промышлен ности, В то же время сополимер бутадиен с пропиленом, полученный по известн му способу, имеет низкую молекулярн массу и поэтому не может рассматриваться в качестве перспективного ка чукоподобного материала. Формула изобретения Способ получения бутадиенпропиле новых сополимеров сополимеризацией мономеров в инертном углеводородном растворителе в присутствии ванадийалюминиевого комплексного металло:органического катализатора с последующей дезактивацией катализатора, отмывкой, стабилизацией сополимера, выделением и сушкой его, отличающийся тем, что, с целью получения высокомолекулярного каучукоподобного сополимера, а также . снижения расхода и токсичности катализатора бутадиен и пропилен вводят в сополимеризацию при мольном соотношении от 1:1 до 20:1 и проводят, процесс при температуре от -70 до в присутствии в качестве катализатора продукта взаимодействия трйалкилалюминия,одного или двух соединеЪий ванадия общей формулы , VOtoSiRjj Clj n , где R - метил или фенил , и кетона общей формулы R -CO-R , где R -С-,-С J- алкил или фенил; при мольном соотношении кетона к сумме соединений ванадия от 0,5:1 до 1,5:1, триалкилалюминия к сумме соединений ванадия от 3:1 до 40;1 и пропилена к сумме соединений ванадия от 480:1 до 5000:1, Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР по заявке №2320661/23-05, кл, С 08 F 236/06, 1976, 2,Патент СССР № 429589, кл, С 08 F 236/06, 1976 (прототип).

Авторы

Даты

1982-08-30—Публикация

1981-04-10—Подача