1

Известное устройство для сборки моделей из легкоплавкого модельного материала в блоки, выполненное в виде полого металлического стержня со сферическим окончанием и державкой, не может быть использовано при изготовлении керамических форм методом электрофореза, так как толщина и плотность осадка зависит от градиента напряжения, определяемого расстоянием между катодом и анодом, величиной внешнего напряжения и электрической проводимостью материала анода и катода. При сборке моделей в блоки с помощью известного устройства большая разница в градиенте напряжения по высоте стояка и по радиусу (от центра стояка к переферии) Приводит к различной толщине осадка, а в некоторых случаях - и к прекращению процесса осаждения на отдельных участках модельного блока в момент изготовления форм ПО выплавляемым моделям.

С целью выравнивания градиента напряжения и создания условий для равномерного осаждения дисперсной фазы снижают омическое сопротивление токопроводного покрытия за счет изготовления отдельных частей стояка из металла.

Предложенная конструкция устройства для оборки моделей в блоки позволяет создать условия для получения равномерного осадка.

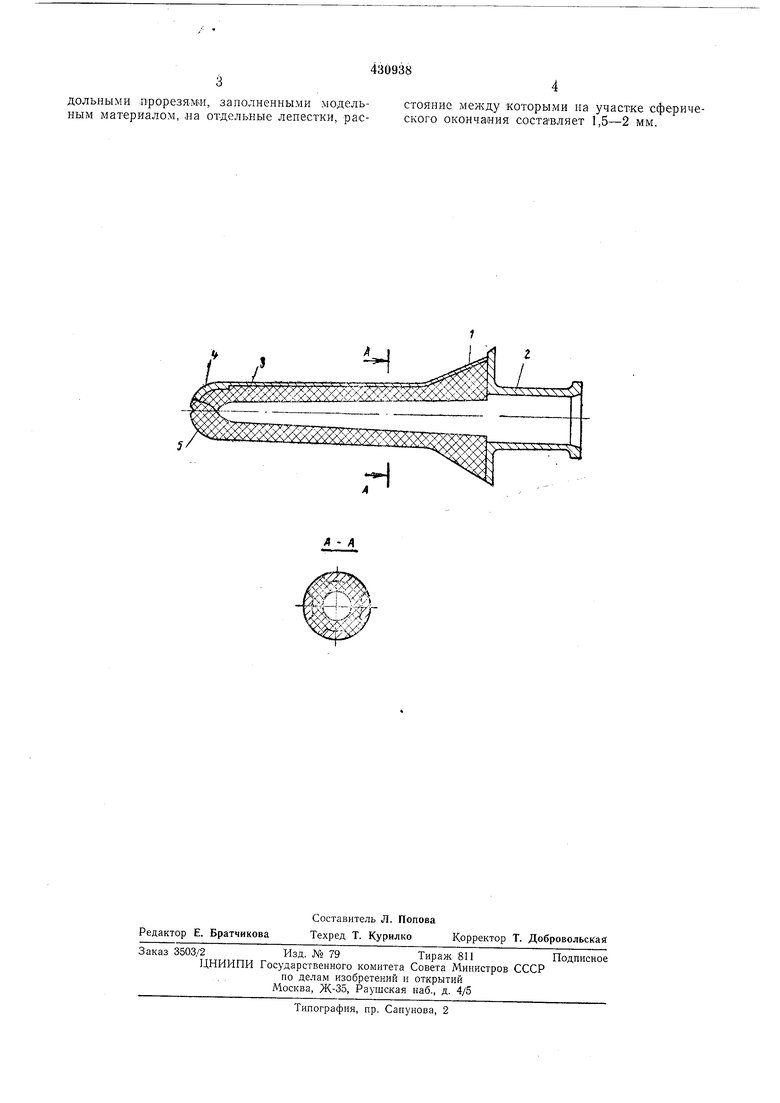

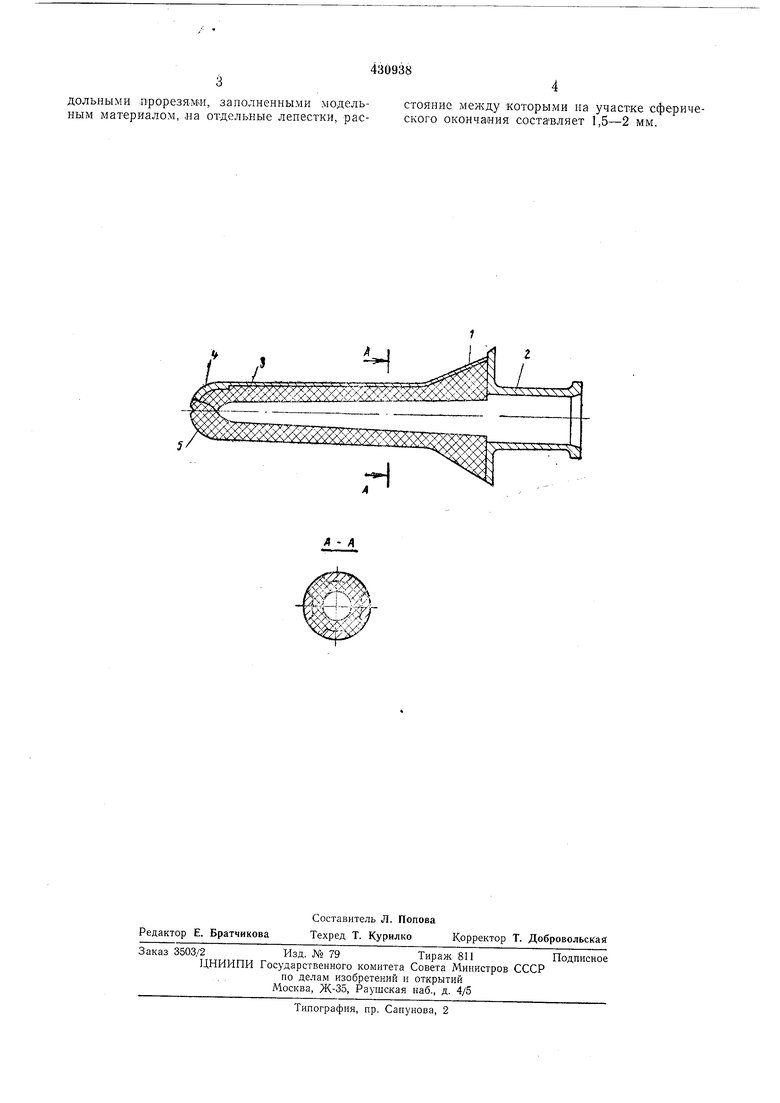

На чертеже изображено предложенное устройство с разрезом то А-А.

Устройство состоит из полого стержня 1 с державкой 2. Стержень разделен продольными прорезями, заполненными модельным материалом 3, на отдельные лепестки 4. Количество прорезей зависит от числа моделей, собираемых по окружности Стержня. Ширина паза равна наибольшему сечению питателя. Стержонь имеет сферическое окончание 5.

На участке сферического окончания расстояние между прорезями составляет 1,5-2 мм. Это необходимо для придания лепесткам некоторой свободы перемещения в радиальном направлении.

Для заполнения прорезей модельным материалом стержень устанавливают в прессформу. Затем собирают модели в блоки припайкой.

Предмет изобретения

Устройство для сборки моделей в блоки в производстве Л1итья по выплавляемым моделям, выполненное в ъиде полого металлического стержня со сферическим окончанием и державкой, отличающееся тем, что, с целью выравнивания градиента напряжения и получения равномерного осадка на поверхности блока при электрофоретическом методе

изготовления форм, стержень разделен продольными прорезями, заполненными модельным материалом, ,на отдельные лепестки, расстояние между которыми на участке сферического окончания составляет 1,5-2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМИРОВАНИЯ ОБОЛОЧЕК | 1973 |

|

SU378280A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU549241A1 |

| Устройство для электрофоретического формирования оболочек | 1976 |

|

SU663766A1 |

| УСТРОЙСТВО для СБОРКИ МОДЕЛЬНЫХ ЗВЕНЬЕВ В БЛОКИ | 1972 |

|

SU358063A1 |

| Приспособление для сборки модельных блоков | 1975 |

|

SU516460A2 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Приспособление для сборки модельных звеньев в блок | 1981 |

|

SU980926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2418648C2 |

| Устройство для электрофоретического формирования оболочек на поверхности выплавляемых или выжигаемых моделей | 1976 |

|

SU604881A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2418647C2 |

Даты

1974-06-05—Публикация

1970-10-06—Подача