1

Изобретение относится к технике нанесения порошковых полимерных покрытий на изделия.

Известна установка для нанесения электроизоляционных и защитных покрытий, включающая ванну напыления с вибратором, нагревательпые печи и механизм захвата и поворота изделий, снабженный приводом. Известпая установка не позволяет получать покрытий высокого качества.

Предлагаемая установка отличается от известной тем, что с целью получения качественных покрытий заданной толщины ванна напыления выполнена в виде двух камер, сообщающихся между собой через канал, образованный эластичными стенками, соединяющими камеры, и служащий для размещения механизма захвата и поворота изделий. Причем последний снабжен горизонтально расположенным валом с фиксаторами. Привод механизма захвата и поворота изделий выпол нен гидравлическим. Нагревательные печи установлены над камерами напыления на одних с ними осях.

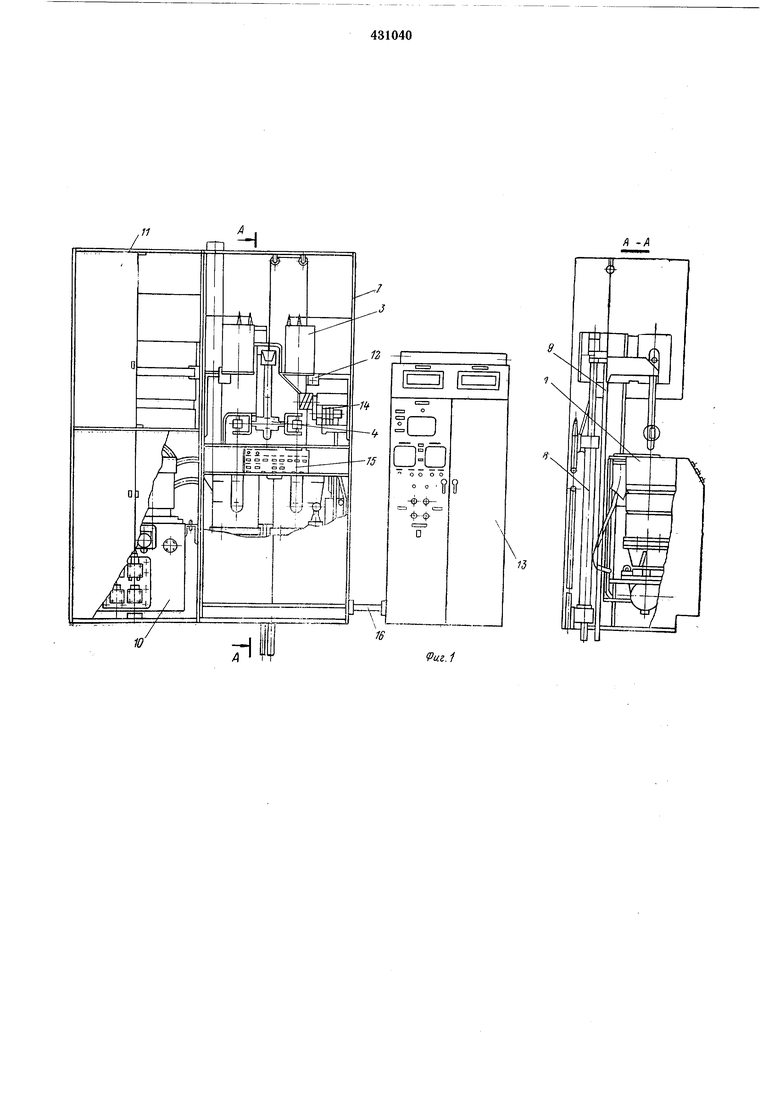

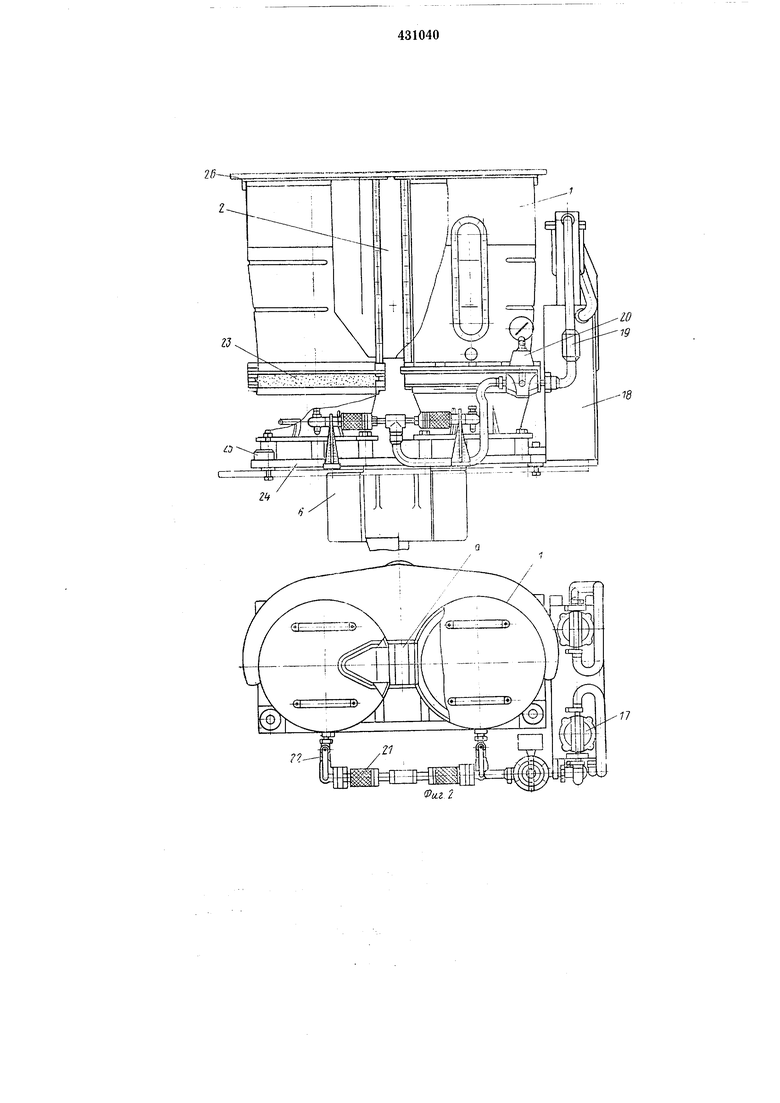

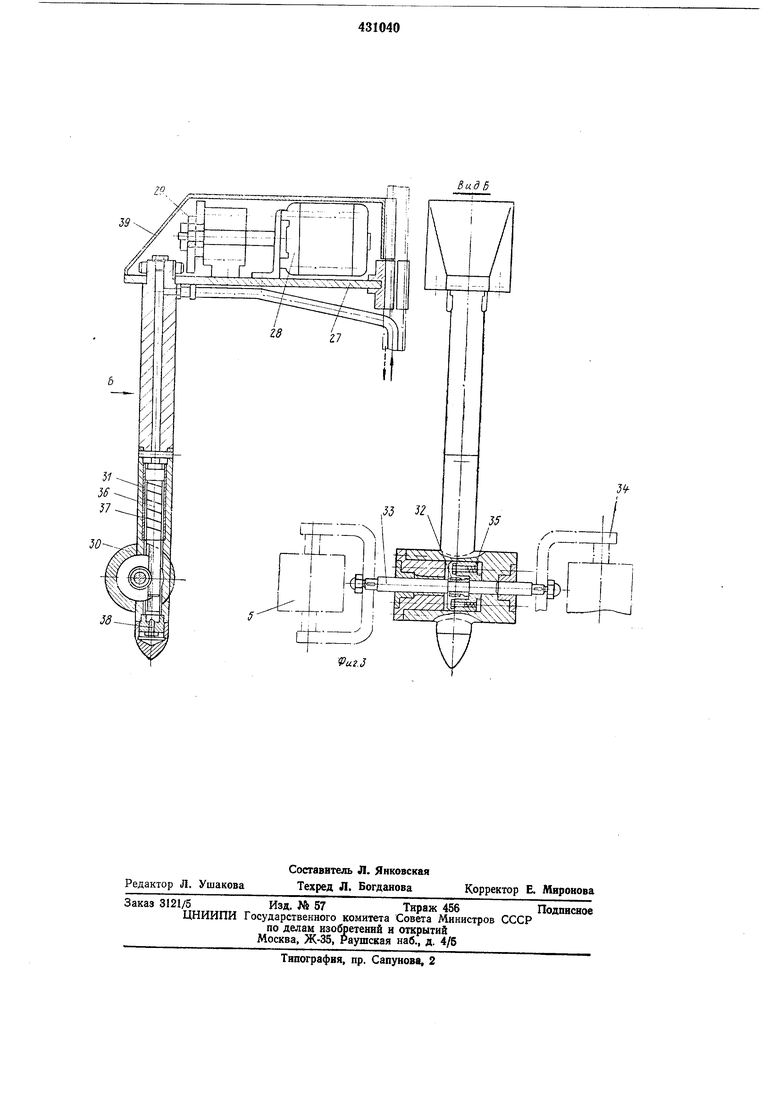

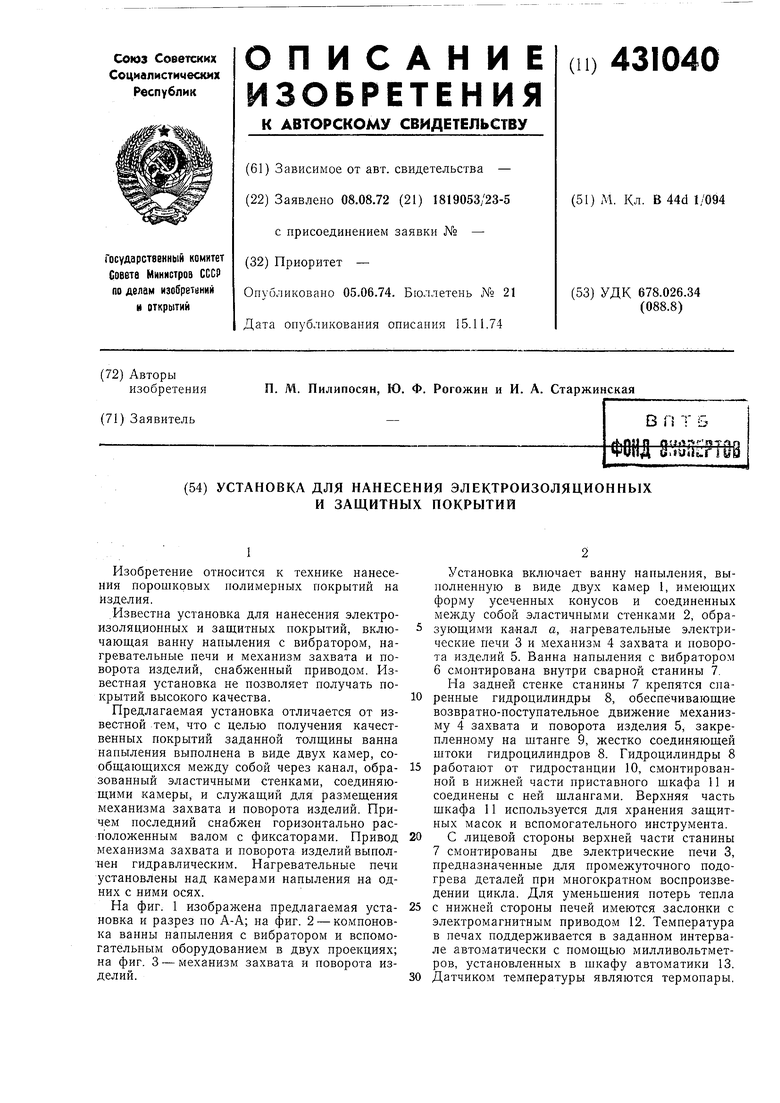

На фиг. 1 изображена предлагаемая установка и разрез по А-А; на фиг. 2 - компоновка ванны напыления с вибратором и вспомогательным оборудованием в двух проекциях; на фиг. 3 - механизм захвата и поворота изделий.

Установка включает ванну напыления, выполненную в виде двух камер 1, имеющих форму усеченных конусов и соединенных между собой эластичными стенками 2, образующим-и ка«ал а, нагревательные электрические печи 3 и механизм 4 захвата и поворота изделий 5. Ванна напыления с вибратором

6смонтирована внутри сварной станины 7. На задней стенке станины 7 кренятся спаренные гидроцилиндры 8, обеспечивающие возвратно-поступательное движение механизму 4 захвата и поворота изделия 5, закрепленному на штанге 9, жестко соединяющей штоки гидроцилиндров 8. Гидроцилипдры 8

работают от гидростанции 10, смонтированной в нижней части приставного шкафа 11 и соединены с ней шлангами. Верхняя часть шкафа 11 используется для хранения защитных масок и вспомогательного инструмента.

С лицевой стороны верхней части станины

7смонтированы две электрические печи 3, предназначенные для промежуточного подогрева деталей при многократном воспроизведении цикла. Для уменьшения потерь тепла

с нижней стороны печей имеются заслонки с электромагнитным приводом 12. Температура в печах поддерживается в заданном интервале автоматически с помощью милливольтметров, установленных в шкафу автоматики 13.

Датчиком температуры являются термопары.

Внутри станины 7 с правой стороны смонтирован командоаппарат 14, предназначенный для подачи команд на реле времени выдержки изделия в крайнем нижнем положении в камерах 1, в крайнем верхнем положении в печах 3 и в среднем положении загрузки и выгрузки изделий. Реле времени находится в шкафу автоматики 13. Командоаппарат 14 кинематически связан через трос со штоками гидроцилиндров 8.

На наклонной передней стенке станины 7 расположена панель 15 для управления установкой в различных режимах. Шкаф автоматики 13 с установкой соединяется с помощью кабеля 16 со штепсельными разъемами, на которые подведены с одной стороны выходные параметры внутренних электрических соединений шкафа автоматики 13 и с другой стороны соответствующие электрические соединения узлов, расположенных на станине 7. Питание установки осуществляется от сети переменного тока напряжением 220/380 в.

В камеры 1 воздух подается от магистральной сети через влагомаслоотделители 17, соединенные последовательно с емкостью 18, в которой находится препарат для сушки воздуха, через индикатор 19 с силикагелем для контроля влажности и определения дальнейшей пригодности препарата в емкости 18 для работы, регулятор давления воздуха 20, через дроссели 21 для регулирования расхода воздуха, пробковые краны 22 и через пористые перегородки 23 в нижней части камер 1.

Камеры 1 смонтированы на раме 24 и через резиновые амортизаторы 25 соединены со станиной 7. С нижней стороны к раме 24 крепится электромеханический вибратор 6. В верхней части камер смонтирован бортовой отсос 26.

Механизм 4 захвата и поворота изделий (см. фиг. 3) состоит из консольно закрепленной плоской пружины 27, на которой смонтирован электродвигатель 28, приводящий во вращение неуравновешенные грузы 29, создающие вибрацию пружины 27. На конце пружины 27 жестко закреплен корпус 30 механизма поворота изделия со встроенным гидроцилиндром 31, шток поршня которого является зубчатой рейкой, находящейся в зацеплении с шестерней 32, сидящей на шпонке на горизонтальном валу 33.

Поворот вала 33 с закрепленными на его концах захватами 34 производится через храповое колесо, выполненное заодно с шестерней 32, фиксация положения вала при повороте в интервале от О до 180° относительно корпуса 30 осуществляется шариковыми фиксаторами 35.

Поворот вала 33 происходит при подаче масла в цилиндр в направлении, указанном на фиг. 3 сплошной стрелкой, и при ходе штока поршня 36 вниз. Возврат штока поршня 36 в исходное положение производится пружиной 37 при сбрасывании давления масла в направлении по стрелке, указанной на фиг. 3

пунктирной линией. Ограничение хода штока поршня 36 и регулирование точности поворота вала 33 на заданный угол, например на 180°, осуществляется винтом-упором 38. Для уменьшения шума от работы электродвигателя 28 и вибрации весь привод закрыт кожухом 39, внутренняя поверхность которого покрыта звукопоглощающим материалом. Установка может работать в наладочном и

полуавтоматическом режимах.

Описание работы установки дано для полуавтоматического режима с промежуточным оплавлением. Установка подключается к сети переменного тока 220/380 в, включаются печи 3 и гидростанция 10 для прогрева. В камерах 1 с помощью сжатого воздуха создается псевдоожиженный слой полимерного материала-в этот момент механизм 4 захвата и поворота находится в среднем положении - положении загрузки и разгрузки изделий. С помощью реле времени и милливольтметров шкафа автоматики 13 задается требуемая по технологическому процессу температура в печах 3 и

время выдержки деталей в камерах 1 и в печах 3.

Переключатель режима работы шкафа автоматики 13 устанавливается в положение «полуавтоматический. Напыляемая деталь

помещается в захваты механизма 4 и нажатием кнопки «пуск на панели управления 15 подается команда для работы в заданном технологическом цикле. От гидростанции 10 масло по шлангам поступает в гидроцилиндры 8. Под действием давления масла штоки перемещаются вниз, опуская механизм захвата и поворота изделия, закрепленный на штанге 9, соединяющей штоки гидроцилиндров 8. Механизм 4 при опускании в камеры

размещается в нерабочей зоне (в канале а) и, таким образом, не нарушает гидродинамического равновесия псевдоожиженного слоя и его стабильности по высоте в зоне напыления.

Изделия в псевдоожпженном слое порошка в камерах 1 выдерживаются в течение заданного времени. По истечении этого времени выдержки в камерах от реле времени шкафа автоматики 13 подается команда на

контрольно-регулировочную аппаратуру и на исполнительные механизмы гидростанции 10 на подъем механизма 4 из канала а. Во время опускания в камеры 1, выдержки в них и выхода из них в механизме 4 захвата и поворота изделий работает электродвигатель 28, который вращает неуравновешенные грузы 29 и создает вибрацию всего механизма с регулируемой амплитудой, что позволяет удалять излишки порошка с деталей. Амплитуда

регулируется поворотом грузов 29 относительно их оси вращения, частота колебаний постоянная в пределах 47-48 гц.

При подъеме механизма 4 захвата и поворота изделий в среднее положение командоаппарат 14 подает команды на остановку и

отключение электродвигателя 28 и на подачу

масла в гидроцилиндр 31 механизма 4, при срабатывании которого через зубчато-реечное и храповое зацепление происходит поворот захватов устройства 34 на заданный угол, например на 180°. Фиксация положения вала 33 осуществляется шариковыми фиксаторами 35.

После поворота пружина 38 возвращает поршень 36 гидроцилиндра 31 в исходное положение. От счетно-импульсного реле шкафа автоматики 13 подается команда на опускание механизма 4 в крайнее нижнее положение в канал а. Происходит повторение описанного выше цикла, по окончании которого поступает команда от исполнительного механизма гидростанции 10 на подъем механизма 4, минуя среднее положение, в печи 3 для промежуточного оплавления.

Во время прохождения деталей в печи заслонки печей с электромагнитным приводом 12 открываются по команде от путевого управления. После заданного времени выдержки в печах 3 от реле времени шкафа автоматики 13 подается команда на опускание механизма 4. Пикл может быть закончен в положении загрузки -разгрузки механизма 4 или может повториться автоматически.

Напыление изоляции может быть выполнено без промежуточного оплавления деталей в печах 3, если теплоемкость их достаточна для поддержания необходимой температуры для напы.ления. В этом случае печи 3 не включаются, и цикл также заканчивается в среднем положении. Кроме того, установка позволяет изменить последовательность технологических операций или исключить любую из них.

Напыление изоляции на изделие может быть осуществлено без поворота его на заданный угол после однократного напыления. В этом случае от командоаппарата 14 к исполнительным механизмам не поступает сигнал на подачу масла в гидроцилиндр механизма 4, причем цикл может быть осуществлен с промежуточным оплавлением и без него.

Наладочный режим работы установки отличается возможностью прерывания цикла напыления на любом этапе технологического процесса и возобновлением.

Гидравлическая и электрическая контрольно-регулирующая аппаратура и приборы в предлагаемой установке позволяют изменять технологические параметры процесса напыления в широких пределах, а также дают возможность воспроизводить в следующие режимы напыления:

а)температура в печах от 50 до 600С и продолжительность подогрева покрываемых

деталей от 0,5 до 200 сек;

б)продолжительность напыления изоляции на детали в псевдоожиженном слое от 0,5 до 200 сек;

в) скорость ввода и вывода деталей из псевдоожиженного слоя от 0,5 до 16 м/мин;

г) переворот деталей в процессе покрытия на угол от О до 180° в плоскости, перпендикулярной уровню псевдоожиженного слоя;

д) количество воспроизводимых циклов «напыление - оплавление от 1 до 75.

Установка предназначена для работы в автоматических и полуавтоматических линиях для производства электрических машин и аппаратов.

Качество напыленной изоляции зависит от перечисленных выше технологических режимов и свойств применяемого полимерного материала. Предлагаемая установка может

быть применена и для отработки технологических режимов напыления при изменении геометрии и формы покрьтваед ых деталей и свойств наносимого материал, а тякже яля научных исследований по изучению Факторов.

влияющих на качество и свойства изоляции.

Предмет изобретения

I. Установка для нанесения электроизоляционных и защитных покрытий, включающая

ванну напыления с вибоатором, нагревательные печи и механизлт захвата н поворота изделий, снабженный приводом, отличающаяся тем, что, с целью получения качественных покрытий заданной толщины, ватта

напыления выполнена в виде двух камер, сообщающихся между собой через кянал, образованный эластичными стенками, соединяющими камеры, и служащий для размещения механизма захвата и поворота изделий.

2. Установка по п. 1, о т л и ч а ю ттт а п с я тем, что механизм захвата и поворота изделий снабжен горизонтально расположенным валом с фиксаторами.

3.Установка по п. I, отличающаяся тем, что привод механизма захвата и поворота изделий выполнен гидравлическим.

4.Установка по п. 1. отличающаяся тем, что нагревательные печи установлены над камерами напыления на одних с ними

осях.

,J1

ft -A

Ри.г.1

77

Фи.г 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Устройство для нанесения многослойных полимерных покрытий | 1975 |

|

SU613828A1 |

| Установка для нанесения полимерных покрытий на изделия | 1983 |

|

SU1139520A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| Установка для нанесения покрытий | 1980 |

|

SU876192A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| Манипулятор | 1980 |

|

SU1166877A1 |

| Установка для нанесения полимерных покрытий | 1979 |

|

SU891170A1 |

| Станок для закатки днищ сосудов высокого давления | 1974 |

|

SU555944A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

Авторы

Даты

1974-06-05—Публикация

1972-08-08—Подача