1

Изобретение относится к области обработки металлов давлением и касается устройства для изготовления изделий из трубчатых заготовок.

Известен токарно-давильный станок с программным управлением, содержащий станину, шпиндель с механизмом зажима, устройство газопламенного подогрева, револьверную головку с формующим инструментом.

Автоматическое управление стаиком осуществляется при номощи программы, записанной на магнитную ленту.

Иаиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления сосудов высокого давления методом закагки с газовым подогревом, состоящее из установленного на станине шпинделя, суппорта с формующим инструментом, механизма привода суппорта и горелки, а также системы электрических контактов.

Однако это устройство не позволяет автоматизировать иоследовательность операций при получении днищ сосудов за несколько переходов. Кроме того, качество получаемых днищ невысокое.

Цель изобретения - автоматизировать последовательность операций и повысить качество при закатке днищ за несколько переходов.

Поставленная цель достигается тем, что станок для закатки днищ сосудов высокого давления снабжен установленным на станине командоаппаратом, кинематически связанным с суппортом, электрически - с механизмом управления суппорта и через реле времени - с устройством для подогрева заготовок.

Кроме того, механизм загрузки снабжен датчиком, контактирующим с заготовкой при ее перемещении и электрически связанным с механизмом управления сунпортом и с командоаппаратом.

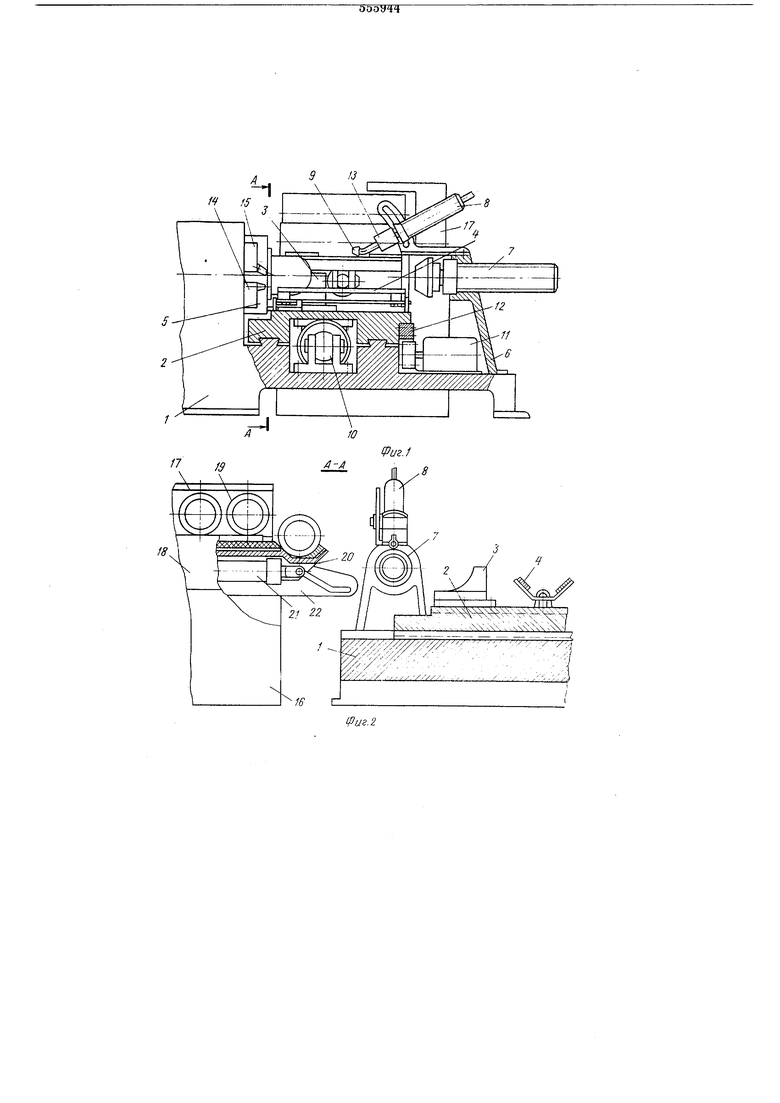

На фиг. 1 изображен общий вид станка с продольным разрезом по плоскости досылателя и устройства газопламенного подогрева; на фиг. 2 - разрез по -на фиг. I; на фиг. 3 изображена электропневмогидравлическая схема станка.

Станина 1 станка снабжена поперечными иаправляющими салазками, на которых размещен суппорт 2 со смонтированным на нем закатным инструментом 3 и приемным лотком 4 с механизмом опрокидывания (не показан), шпинделем 5 с цанговым зажимом и выталкивателем (не показаны), кронщтейны 6 с установленным на нем механизмом досылателя 7 и устройством 8 газопламенного подогрева с горелкой 9, которая снабжена многопламенным мундщтуком, с возможностью разогрева всей поверхности «очка заготовки. Суппорт 2 со станиной 1 соединен через силовой гидроцилиндр 10. На основании станины 1 размещен командоаипарат 11, взаимодействующий с суппортом 2 через реечный привод 12. Командоаппараты, запрограммированиые на типовые технологические процессы закатки днищ сосудов, легко взаимозаменяются. Соединение командоаппарата с электрическими цепями системы автоматики осуществляется через многоштырьковые фищки. На стволе горелки 9 устройства газопламенного подогрева размещен коллектор 13 подачи газовой смеси, состоящей из ацетилена и кислорода.

На станине I в зоне движения инструмента размещены устройства 14 и 15 для подачи на инструмент 3 соответственно охлаждающей жидкости и смазки.

В комплект станка входит установка 16 нагрева, состоящая из щелевого индуктора 17, механизма 18 линейного перемещения с заготовками 19, лотка 20 подачи, перемещаемого гидроцилиндром 21 по направляющим 22... ;

Система управления содерл4ит датчики 23- 25, золотники 26-32 с дросселем 33, концевые выключатели 34-38, контакты 39 блокировки, реле 40 давления, гидроаккумулятор 41, реле 42 времени. Механизмом зажима заготовки является гидропривод 43 с гидрозамком 44, а также муфта-тормоз 45.

Станок работает следующим образом.

В щелевом индукторе 17 установки 16 нагрева производится нагрев концов трубных заготовок 19. Через определенное время, задаваемое датчиком 23, механизм 18 линейиого перемещения сбрасывает крайнюю (на черт, правую) заготовку 19 в лоток 20 подачи, иеремещая одновременно все заготовки в иидуктор 17 на одну позицию, и задает слева от магазина в индуктор очередную заготовку.

В момент приема заготовки 19 в лоток 20 подачи датчик 24 через свою систему электрических контактов отключает устройство 14 подачи охлаждающей жидкости на инструмент 3 и, замыкая контакты 39 блокировки системы контроля станка, дает команду через золотник 26 на подачу лотка 20 с заготовкой в зону обработки. По завершению рабочего хода щтока цилиндра 21 срабатывает концевой выключатель 34, который через золотник 27 дает команду на досылку заготовки в шпиндель 5 станка. Момент окончания досылки фиксируется концевым выключателем 35, который дает следующую команду через золотник 28 на гидропривод 43 механизма зажима заготовки 19. На вводах в цилиндр гидропривода размещен гидрозамок 44, запирающий гидросистему в момент переключения золотника 28, и предупреждает самопроизвольный патрона в случае падения давления в гидросистеме, а также реле 40 давления, которое контролирует степень

зажима заготовки в цангах. Реле 40 давления дает команду на возврат задающего лотка 20 подачи в исходное положение. Момент выхода лотка 20 из зоны обработки заготовки фиксируется концевым выключателем 36, который переключает золотиик 27 на возврат досылателя 7 в исходное положение. Подающий лоток продолжает движение -в исходное положение, которое фиксирует концевой выключатель 37, замыкая соответствующие контакты 39 блокировки. Одновременно ироисходит возврат досылателя 7, который в исходном иоложении через концевой выключатель 38 подает кoJмaнды на привод муфты-тормоза 45

через золотник 29, на устройство 15 подачи смазки на инструмент и на цилиндр 10 через золотник 30 -быстрый подвод суппорта 2 с формующим инструментом 3 в зону обработки заготовки 19, подключая при этом гидроаккумулятор 41 к рабочей полости силового гидроцилиндра 10. В этот момент в рабочий цикл автоматики включаегся командоаппарат II, взаимодействующий с суппортом при помощи реечного привода 12, который иа определеином этапе цикла переключает золотник 30 в нейтральное положение и через золотник 32 с дросселем 33, регулирующим скорость хода ииструмента, включает нервую рабочую подачу инструмента 3. Производится

операция предварительной закатки днища с формированием «очка, после чего командоаппарат переключает золотник 32 в нейтральное положение и через золотник 30 дает команду на быстрый отвод инструмента 3 из

зоны работы горелки.

Одновременно иодается команда на реле 42 времени, управляющее работой горелки 9, клапанами коллектора 13 газовой смеси и контролирующее время подогрева «очка, а

также на золотник 31, который подключает к пневмосеги рабочую полость цилиндра устройства 8 газопламенного подогрева, вводя тем самым горелку в полученное «очко заготовки.

В момент ввода горелки в зону подогрева с реле 42 времени подается команда на клапаны коллектора для последовательной подачи кислорода и ацетилена. Воспламенение смеси происходит от нагретой заготовки.

Температура пагрева «очка обеспечивается количеством подачи газовой смеси в горелку и временем подогрева, которое задается реле 42 времени. По истечении времени нагрева с реле времени иодается команда на

золотник 31 для отвода горелки и на золотник 32 для переключения силового цилиндра суппорта на второй рабочий ход инструмента, в процессе которого происходит закатка и сварка кромок «очка с окончательным

оформлением днища сосуда.

В момент отвода горелки реле времени последовательно перекрывает (через подачу команд иа коллектор) подачу ацетилена и кислор од а.

С окончанием второго рабочего хода инструмента, в результате которого завершилось формование днища сосуда, с командоаппарата 11 через золотник 30 подается команда на быстрый подвод в зону обработки приемного лотка 4. После ввода лотка командоаппарат дает одновременно две команды: одну через золотник 29 на останов шпинделя и другую через золотник 28 на разжим цанг патрона. Освобожденная заготовка пружинным выталкивателем выталкивается из шпинделя 5 в приемный лоток 4 и через датчик 25 дает одновременные команды на устройство 14 для подачи охлаждагош,ей жидкости и через -золотник 30 - быстрый возврат инструмента в исходное положение, где механизм разгрузки заготовки сбрасывает ее на приемный конвейер.

Возврат инструмента в исходное положение и разгрузка лотка контрол-ируется командоаппаратом, который дает в систему блокировки сигнал об окончании пикла.

В дальнейшем через заданный промежуток времени срабатывает датчик 23, и автоматический процесс работы станка повторяется.

Наличие на станине командоаппарата, кинематически связанного с суппортом, электрически - с механизмом управления суппорта и через реле времени - с устройством для подогрева заготовок, а также снабжение механизма загрузки датчиком, контактнруюш,им

с заготовкой при ее перемещении и электрически связанным с механизмом управления суппортом и командоаппаратом, позволило автоматизировать последовательность операций и повысить качество при закатке днищ за несколько переходов, а также повысить производительность станка на 10-15%.

Формула изобретения

10

1.Станок для закатки днищ сосудов высокого давления, содержащий установленные на станине шпиндель с механизмами зажима и выталкивания заготовок, суппорт с механизмом его управления, несущий формующий инструмент, механизм загрузки и устройство для подогрева заготовок, отличающийся тем, что, С целью автоматизации последовательности операций и повышения качества при закатке днищ за несколько переходов, он снабжен установленным на станине командоаппаратом, кинематически .связанным с суппортом, электрически - с механизмом управления суппорта и через реле времени - с устройством для подогрева заготовок.

2.Станок по п. I, отличающийся тем, что механизм загрузки снабжен датчиком, контактирующим с заготовкой при ее перемещении и электрически связанным с механизмом управления суппортом и с командоаппаратом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закатки концов трубчатых деталей | 1977 |

|

SU737078A1 |

| Устройство для закатки концов трубчатых заготовок | 1976 |

|

SU1217530A1 |

| СТАНОК ДЛЯ ГОРЯЧЕЙ ЗАКАТКИ КОНЦОВ ТРУБЧАТЫХ ДЕТАЛЕЙ | 1971 |

|

SU411946A1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Гидрокопировальный токарный полуавтомат | 1973 |

|

SU479611A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Механизм управления станка для резки изделия М.Г.Ураевского | 1981 |

|

SU1089307A1 |

Авторы

Даты

1977-04-30—Публикация

1974-04-01—Подача