Известна автоматическая линия дЛя обработки пружин с установленными но ходу технологического процесса отпускной роторной печью, агрегатом для охлаждения, лрессом обжатия, торцешлифовальным станком и транспортером для передачи деталей с одной позиции на другую. Транспортная система линии имеет загружатели-разгружатели на каждой позиции, что усложняет схему транспортирования.

Предложенная автоматическая линия отличается от известной тем, что ее транспортер выполнен iB виде 1качающегося конвейера, обеспечивающего прямолинейное шаговое перемещение изделий, причем конвейер представляет собой шарнирный нараллелограмм (крнвошипно-кулисный механизм), в котором звено, несущее заготовки, снабжено упорами, взаимодействующими с кривошипам:и, и совершает движение в вертикальной и горизонтальной плоскости, а противоположное звено является камнем кривошипно-кулисного механизма, кривошип которого приводится в принудительное вращение.

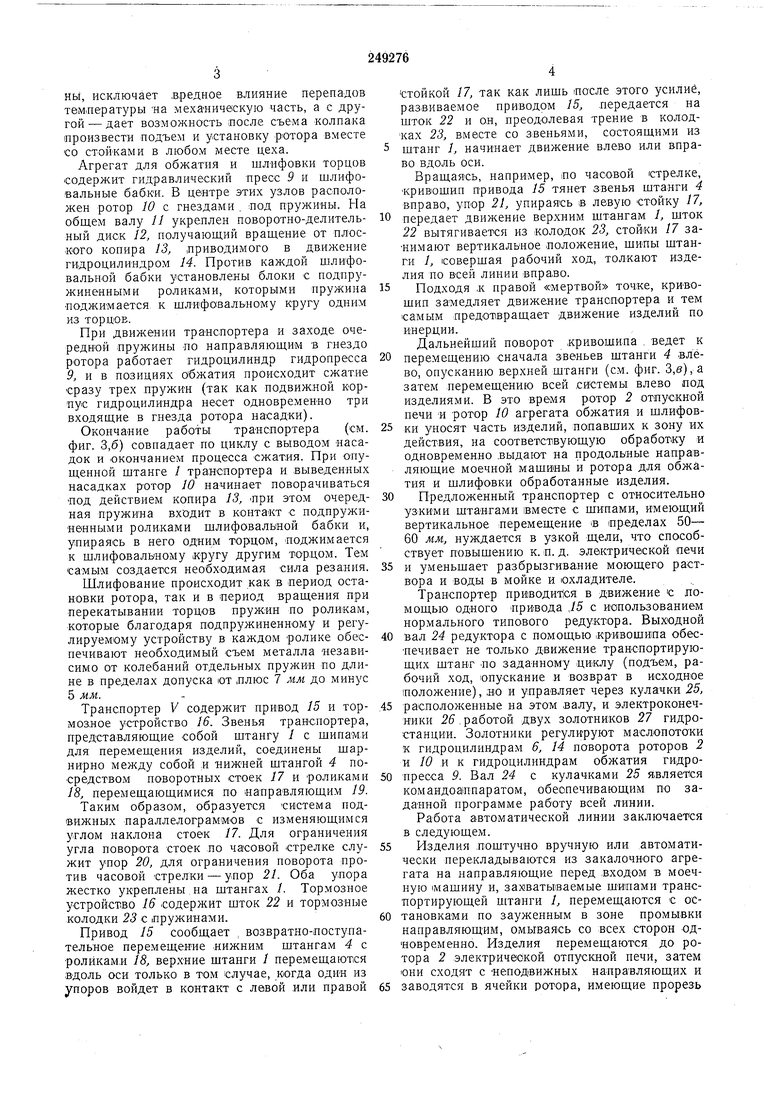

На фиг. 1 изображена предлагаемая линия в продольном разрезе; на фиг. 2 -то же, вид сверху; на фиг. 3 - четыре положения транспортера: а - начало транспортирования; б - конец транспортирования; в - опускание

берхнИх штййг; г - воз-врат всей системы В исходное ноложение.

Автоматическая линия для обработки пружин состоит из следующих основных агрегатов и механизмов: моечной машины /, злектрической роторной отпускной печи //, охладителя III, агрегата IV для обжатия и шлифовки торцов, транспортера V и гидростанции V7. Пружины перемещаются через моечную машину штангой / с шипами.

Электрическая роторная печь для отпуска содержит съемный ротор 2, вмонтированный в самоустанавливающиеся стойки 3 (фиг. 1). Для уменьшения диаметра ротора и

повышения ироизводительности печи ротор может быть .выполнен трех- или четырехрядным, так как в каждую ячейку помещается по три-четыре пружины.

В нижней части торцов печи ИJмeeтcя узкая

щель, сквозь которую проходят штанги 1 и 4 транспортера V.

Приводом для вращения ротора служит плоский копир 5, совершающий возвратно-поступательное движение от гидроцилиндра 6.

За один свой ход копир через выступы 7, расположенные на делительном диске 8, поворачивает ротор на одно деление. ны, исключает вредное влияние перепадов температуры на механическую часть, а с другой- дает возможность после съема колпака произвести подъем и установку ротора вместе со стойками в любом месте цеха. Агрегат для обжатия и шлифовки торцов содерлсит гидравлический пресс 9 и шлифовальные бабки. В центре этих узлов расположен ротор 10 с гнездами . под пружины. На общем валу 11 укреплен поворотно-делительный диск 12, получаюш,ий вращение от плоского копира 13, приводимого в движение гидроцилиндром 14. Против каждой шлифовальной бабки установлены блоки с подпружиненными роликами, которыми пружина поджимается к шлифовальному кругу одним из торцов. При движении транспортера и заходе очередной пружины по направляющим в гнездо ротора работает гидроцилиндр гидропресса 9, и в позициях обжатия происходит сжатие сразу трех пружин (так как подвижной корпус гидроцилиндра несет одновременно три входящие в гнезда ротора насадки). Окончание работы транспортера (см. фиг. 3,6) совпадает по циклу с выводом насадок и окончанием процесса сжатия. При опущенной щтанге / транспортера и выведенных насадках ротор W начинает поворачиваться ПОД действием копира 13, при этом очередная пружина входит в контакт с подпружиненными роликами шлифовальной бабки и, упираясь в него одним торцом, поджимается к шлифовальному кругу другим торцом. Тем самым создается необходимая сила резания. Шлифование происходит как в период остановки ротора, так и в период вращения при перекатывании торцов пружин по роликам, которые благодаря подпружиненному и регулируемому устройству в каждом ролике обеспечивают необходимый съем металла независимо от колебаний отдельных пружин по длине в пределах допуска от ллюс 7 мм до минус 5 мм. Транспортер V содержит привод 15 и тормозное устройство 16. Звенья транспортера, представляющие собой щтангу 1 с щипами для перемещения изделий, соединены шарнирно между собой и нижней щтангой 4 посредством поворотных стоек 17 и роликами 18, перемещающимися по направляющим 19. Таким образом, образуется система подвижных параллелограммов с изменяющимся углом наклона стоек /7. Для ограничения угла поворота стоек по часовой стрелке служит упор 20, для ограничения поворота против часовой стрелки - упор 21. Оба упора жестко укреплены.на штангах /. Тормозное устройсиво 16 содержит шток 22 и тормозные колодки 23 с пружинами. Привод 15 сообщает , возвратно-поступательное перемещение -нижним штангам 4 с роликами 18, верхние щтанги / перемещаются вдоль оси только в том случае, когда один из упоров войдет в контакт с левой или правой стойкой 17, так как лишь после этого усилий, развиваемое приводом 15, .передается на шток 22 и он, преодолевая трение в колодках 23, вместе со звеньями, состоящими из штанг 1, начинает движение влево или вправо вдоль оси. Вращаясь, например, оо часовой стрелке, кривошип привода 15 тянет звенья штанги 4 вправо, упор 21, упираясь в левую стойку 17, передает движение верхним штангам 1, шток 22 вытягивается из колодок 23, стойки 17 занимают вертикальное положение, шипы штанги 1, совершая рабочий ход, толкают изделия по всей линии вправо. Подходя ,к правой «мертвой точке, кривошип замедляет движение транспортера и тем самым предотвращает движение изделий по инерции. Дальнейший поворот кривошипа . ведет к перемещению сначала звеньев штанги 4 влево, опусканию верхней штанги (см. фиг. 3,в),а затем перемещению всей системы влево под изделиями. В это время ротор 2 отпускной печи и ротор 10 агрегата обжатия и шлифовки уносят часть изделий, попавших к зону их действия, на соответствующую обработ ку и одновременно выдают на продольные направляющие моечной машииы и ротора для обжатия и шлифовки обработанные изделия. Предлол енный транспортер с относительно узкими штангами вместе с шипами, имеющий вертикальное перемещение в пределах 50- 60 мм, нуждается в узкой щели, что способствует повышению к. п. д. электрической печи и уменьшает разбрызгивание моющего раствора и воды в мойке и охладителе. Транспортер приводился в движение с помощью одного привода ,15 с использованием нормального типового редуктора. Выходной вал 24 редуктора с помощью кривошипа обеспечивает не только движение транспортирующих штанг по заданному циклу (подъем, рабочий ход, опускание и возврат в исходное (положение), во и управляет через кулачки 25, расположенные на этом валу, и электроконечники 26 ,работой двух золотников 27 гидротанции. Золотники регулируют маслопотокн к гидроцилиндрам 6, 14 поворота роторов 2 10 я к гидроцилиндрам обжатия гидропресса 9. Вал 24 с кулачками 25 являет1ся командоаппаратом, обеспечивающим по заанной программе работу всей линии. Работа автоматической линии заключается в следующем. Изделия .поштучно вручную или автоматиески перекладываются из закалочного агреата на направляющие перед входом в моечую машину и, зах ваты ваемые шипами трансортирующей штанги 1, перемещаются с осановками по зауженным в зоне промывки аправляющим, омываясь со всех сторон одовременно. Изделия перемещаются до роора 2 электрической отпускной печи, затем ни сходят с Неподвижных направляющих и аводятся в ячейки ротора, имеющие прорезь

ДЛЯ -прохода транспортирующей штанги. Транспортирующая штанга опускается. В ЭТОТ момент .кулачки выходного вала 24 привода 15 механизма транспортирования дают Команду на поворот ротора с помощью гидроцилиндра 6 и копира 5 на одно деление. Совершив полный оборот (в течение 50- 70 мин), термически обработанные изделия вновь попадают в нижнюю позицию, из которой продолжают путь ino .прямой через охладитель к ротору 10 агрегата обжатия и шлифовки.

Заведенные ;Штангой / в гнездо ротора пруЖины проходят трехкратное обжатие насадками в .периоды остановки ротора, а затем проходят поочередную шлифовку одного, затем другого торца, а после полного оборота ротора (ВЫВОДЯТСЯ из нижнего положения на продолжение направляющих ротора для обжатия и шлифовки и перемещают ся к следующей операции ,и агрегату, например дробеметной камере.

Автоматическая линия в таком выполнении более надежна в работе.

Предмет изобретения

1.Автоматическая линия для обработки пружин с установленными по ходу технологического процесса моечной машиной, отпускной роторной печью, установкой для охлаждения, агрегатом для обжати-я и шлифовки торцов, питаемыми посредством общего транспортера, отличающаяся тем, что в ней транспортер выполнен в виде качающегося конвейера, обеспечивающего прямолинейное шаговое перемещение изделий.

2.Линия по п. 1, отличающаяся тем, что в ней конвейер выполнен в виде шарнирного

параллелограмма, в котором звено, несущее заготовки, снабжено упорами, взаимодействующими с кривошипами, совершает движение в вертикальной и горизонтальной плоскости, а противоположное звено является камнем кривошипно-кулисного механизма, кривошип которого приводится в принудительное вращение.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1968 |

|

SU213679A1 |

| Автоматическая линия для изготовления пружин | 1980 |

|

SU929403A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА ПРУЖИН | 1970 |

|

SU269911A1 |

| УСТРОЙСТВО для ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУЛ1ЕНТА | 1973 |

|

SU366061A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ CO^ntPO^KIt- И СЧЕТА ЛИСТОВ БУМАГИ | 1967 |

|

SU190198A1 |

| РОТОРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ | 1972 |

|

SU355460A1 |

| ШЛИФОВАНИЯ ПЛОСКИХ ИЗМЕРИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ГУБОК ШТАНГЕНЦИРКУЛЕЙ | 1969 |

|

SU237625A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ЗАМКА ПОРШНЕВЫХ КОЛЕЦ | 1969 |

|

SU251404A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1969 |

|

SU242703A1 |

........Q

Фиг. 2 -1 Л - ji л 5-- Lf 23 22О |g | хЖ l ////л у////л g V Ij LL Li Sij -L-/ Т W. IIL

Авторы

Даты

1969-01-01—Публикация