Изобретение относится к получению изделий из самотвердеющих акриловых полимер-мономерных композиций, например, для изготовления зубных протезов, ортопедической и ортодонтической аппаратуры.

Известен способ получения изделий, например зубных протезов, путем нанесения самотвердеющей акриловой полимермономерной композиции на модель и полимеризации в воздушной среде при температуре 20-100°С.

Однако изделия, полученные по известному способу, имеют низкую прочность, значительно выраженную пористость и полимеризациопную усадку.

Цель изобретения - повышение физико-механических свойств изделий на основе самотвердеющих акриловых полимер-мопомерных композиций. Эта цель достигается тем, что полимеризацию осуществляют при температуре 50-60°С под давлением воздушной среды 3- 5 атм в течепие 18-20 мип с последующим понижением давления до атмосферного в течение 7-10 мин.

Изделия, полученные по предлагаемому способу, отличаются хорошим качеством, отсутствием пористости, точным воспроизводством макро- и микрорельефа, высокими механическими свойствами.

Пример. Используют полимер-мономерную акриловую композицию, представляюп1ую собой систему порошок : жидкость, причем сосоставляет

отношение порошка и жидкости соответственно 2:1.

Порошок состоит из сополимера метилметакрилата и этилметакрилата (соотношение мономеров соответственно 90: 10) и перекиси бензоила в количестве 1-2% от веса сополимера. В качестве жидкости берут раствор диметил-пара-толуидина в метилметакрилате.

По оттиску, получепному с челюсти, отливают гипсовую модель, которую покрывают изолирующим лаком. После подсушивания на модель наносят самотвердеюшую полимермономерную акриловую композицию в тестообразном состоянии и формуЕОт требуемую конструкцию. Модель с нанесенной на нее самотвердеющей акриловой полимер-мономерной композицией помещают в герметически закрываюп,ееся устройство, в котором поддерживается температура 50-60°С и куда подается сжатый воздух под давлением 3-5 атм. По истечении 18-20 мин постепеппо (в течение 7-10 мин) снижают давление до атмосферного.

Весь процесс полимеризации длится 27- 30 мин.

Полученное изделие снимают с модели и иодвергают слабой полировке.

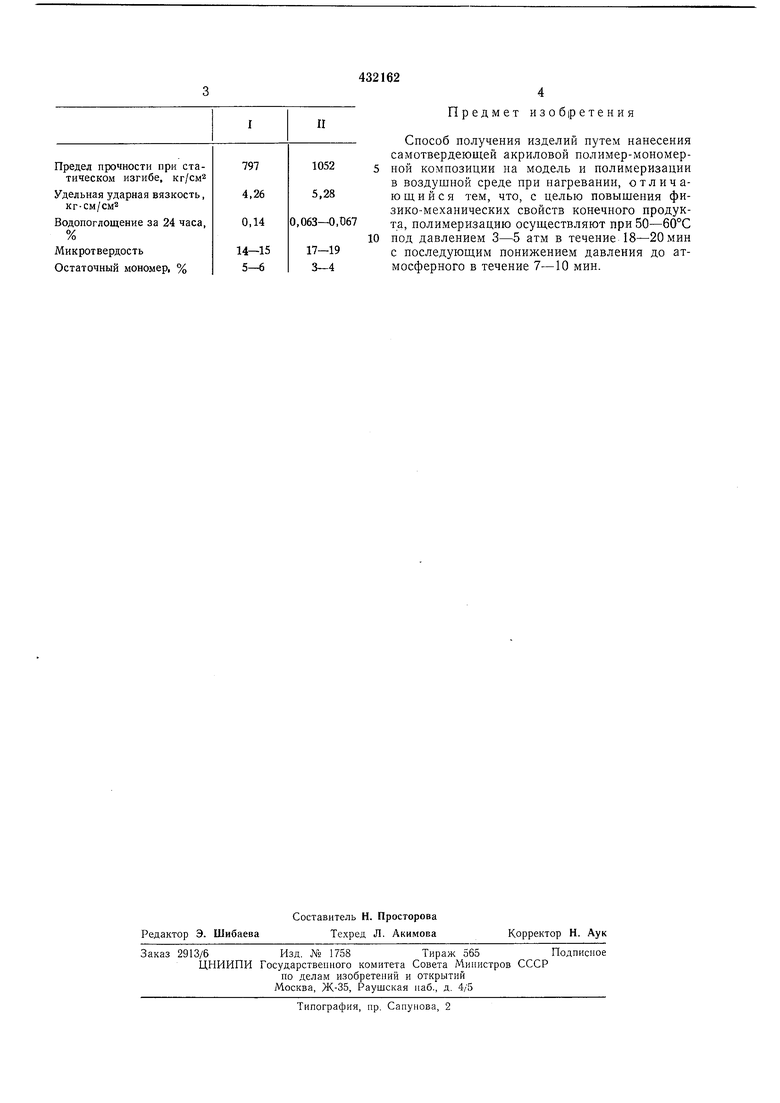

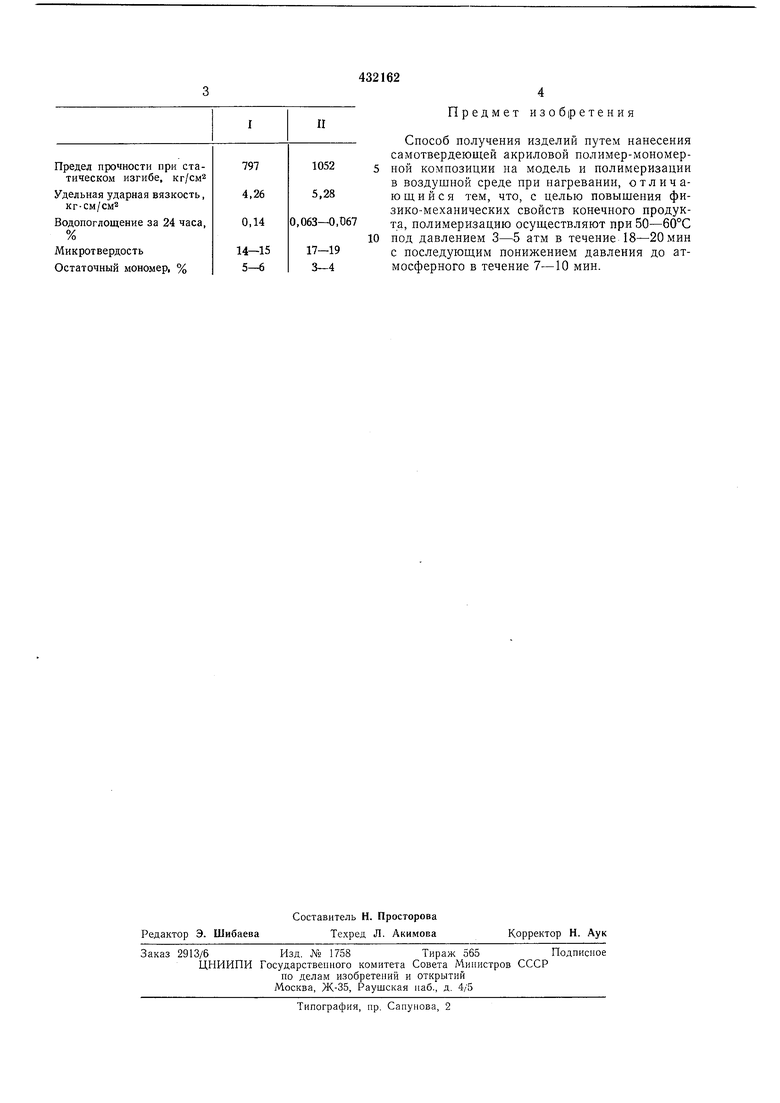

Ниже приведены физико-механические свой30 ства изделий. пол}чеппых по известному способу I и по предлагаемому способу П.

Предмет изобретения

Способ получения изделий путем нанесения самотвердеющей акриловой полимер-мономерной композиции на модель и полимеризации в воздушной среде при нагревании, отличающийся тем, что, с целью повышения физико-механических свойств конечного продукта, полимеризацию осуществляют при 50-60°С под давлением 3-5 атм в течение 18-20 мин с последующим понижением давления до атмосферного в течение 7-10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубных протезов из акриловых пластмасс и устройство для его осуществления | 1979 |

|

SU938986A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССЫ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1969 |

|

SU248196A1 |

| Полимерный композиционный материал для индивидуализации ортодонтических изделий | 2021 |

|

RU2783774C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО СЛОЯ БАЗИСА СЪЕМНОГО ПЛАСТИНОЧНОГО ПРОТЕЗА | 2005 |

|

RU2288695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU305166A1 |

| СПОСОБ ОЧИСТКИ СУСПЕНЗИОННЫХ АКРИЛОВЫХ ПОЛИМЕРОВ | 1973 |

|

SU395408A1 |

| Способ получения привитых сополимеров и способ получения композиции для базисов зубных протезов | 1981 |

|

SU994472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2000 |

|

RU2173112C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU380119A1 |

| СПОСОБ ПЕРЕБАЗИРОВКИ СЪЕМНОГО ЗУБНОГО ПРОТЕЗА | 2000 |

|

RU2183106C1 |

Авторы

Даты

1974-06-15—Публикация

1971-05-12—Подача