Примерами металлов группы, 1а, На и Пб периодической системы Менделеева, которые можно применять в качестве гипофосфитов являются литий, натрий, калий, барий, магний, кальций, стронций и цинк. Можно использовать также переходный металл, например марганец. Предпочтительны гипофосфиты натрия и калия, в частности гипофосфит натрия.

Под синтетическими полиамидами, подвергаемыми стабилизации, следует понимать конденсационные полимеры, полученные поликонденсацией аминокарбоновых кислот или смесей диаминов и дикарбоновых кислот, включая сополиамиды, получеиные поликонденсацией , смесей разных образующих полиамид компонентов. В частности, имеется в виду класс полиамидов, известных под названием найлонов, например полигексаметиленадипамид и поликапролактам. В этот класс входят также сополиамиды, полученные, например, поликонденсацией смеси гексаметилендиаммонийадипата и капролактама.

Изобретение при-менимо для полиамидов во всех видах. Предпо тительпы полиамиды, которые можно получить в виде волокон путем расплавления и прядения расплавленного материала и затем вытягивания полученных филаментных нитей известным способом. Согласно изобретению применяют полиамиды, содержащие полигексаметиленадипамид.

Фенольный антиокислитель и гипофосфит можно добавлять в образующие полимер компоненты до поликонденсации или во время процесса поликонденсации, после чего реакцию заканчивают нагревом. Фенольный антиокислитель и гипофосфитный компонент можно добавлять в уже образованный полиамид. Можно их добавлять в расплавленный полиамид, можно совмещать с твердым полиамидом или же твердый полиамид в виде кусков, гранул или стружек можно покрывать составными частями и затем его расплавлять. Предпочтительно добавлять стабилизаторы во время полимеризации, примешивать их непосредственно до выгрузки полиамида после окончания поликонденсации при достаточном количестве времени для равномерного распределения стабилизаторов в расплаве.

Ниже приведены в качестве примеров несвободные фенольные производные, которые можно эффективно применять совместно с гипофосфитом металла в качестве антиокислителей согласно изобретению:

1,6-бис- 3-(3,5 - ди-трет-бутил-4 - оксифе-. нил)-пропионамидо -гексан;

1,2 - бис- 3- (3,5 - ди - грег-бутил - 4-оксифенил)-пропионамидо -этан;

1,4-бис- 3-{3,5-ди - трет - бутилоксифенил)пропионамидометил -циклогексан; ,

Ы,М-бис-(3,5-ди-трет-бутил - 4-оксифенил)г пропионил -пиперазин;

1,6-бис. - 3- (3-метил-4-окси-5-гре7-бутилфенил)-пропионамидо -гексан;

1,2-бис-3-(3-метил - 4-окси-5-грег - бутилфепил) пропиопамидоэтан;

М,М-бис-(3,5-ди - трег-бутил-4-оксибензил)адипамид, бис- N- (3,5-ди-трет-бутил-4-оксибензил) -пропионамид -сульфид;

1,6 - (3,5-диметил-4-оксифенил)-пропионамидо -гексан;

1,6-бис- 3-(3,5 - диметил-4-оксифенил) - пропионамидо -гексан;

N,N-6nc - (З-метил-4 - окси-5-грег-бутилбензил) -адипамид.

Несвободны.е фенольные соединения формулы I можно получить целым рядом обычных способов амидировапия. Так, например, кислоту структурной формулы П1

О

CKg-CHg-C-OH

где R и R имеют указанное значение, или ее сложный алкильный эфир и полиамин разогревают в инертном растворителе с образованием воды или спирта. Согласно другому способу полиамин и галогенангидрид соединения структурной формулы П1, обычно хлорангидрид кислоты, подвергают взаимодействию в инертном растворителе, предночтителько в присутствии органического или неорганического основания, служащего в качестве связывающего кислоту средства.

Песвободные фенольпые соединения структурной формулы П можно получить путем

конденсации алкилоксибепзилового спирта и дииитрила в присутствии кислотного катализатора, например минеральных кислот. Как правило, нитрил можно использовать в качестве реакционной среды и инертного органического растворителя.

Применимы также обычные способы получения амидов, например взаимодействие алкилоксибепзиламина с хлор ангидридом алкаповой кислоты.

Когда группа В структурной формулы П представляет собой -СНа-СК2-S-СНа- -СП2-, эти соединения получают взаимодействием алкилоксибеизилового спирта с акрилопитрилом. Ссответствующий М-(алкилоксибензил)-акриламид реагирует с сероводородом; при этом две молекулы акриламида сочетаются через тиосвязь и образуется бис (N-алкилоксибепзил) - пропионамид - сульфид.

Количество добавляемого в полиамид гипофосфита металла колеблется в диапазоне 0,01-0,25, предпочтительно 0,05-0,15 вес. % относительно полиамида. Количество несвободного фенольного соединения - 0,01-5%,

предпочтительно 0,1-2 вес. % относительно полиамида.

Предпочтительный вариант осуществления изобретения предусматривает также наличие в полиамиде обычных матирующих средств,

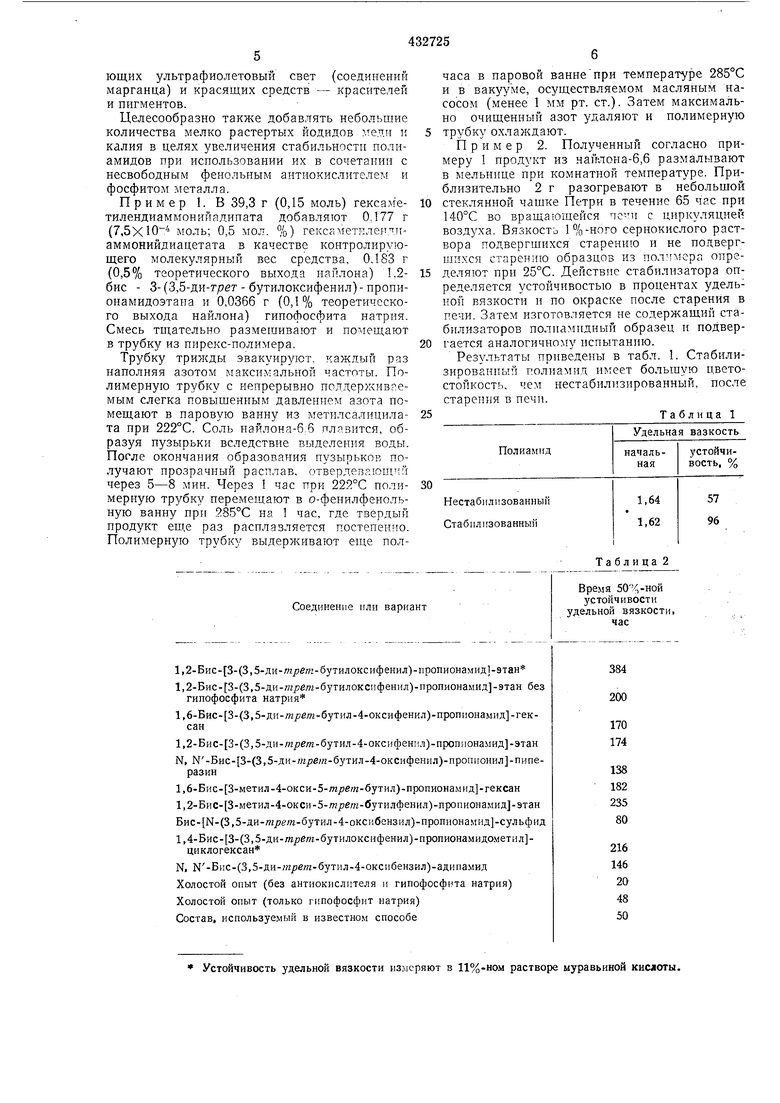

например двуокиси титана, средств, поглощающих ультрафиолетовый свет (соединений марганца) и красящих средств - красителей и пигментов. Целесообразно также добавлять небольшие количества мелко растертых йодидов меди и калия в целях увеличения стабильности полиамидов при использовании их в сочетании с несвободным фенольным антиокислителен и фосфитом металла. Пример 1. В 39,3 г (0,15 моль) гексаметилендиаммонийадипата добавляют 0.177 г (7. моль; 0,5 мол. %) гексаметилерт.ламмонийдиацетата в качестве контролирующего молекулярный вес средства, 0,183 г (0,5% теоретического выхода найлона) 1,2бис - 3-(3,5-ди-трет - бyтилoкcифeнил)-нpoпиoнaмидoэтaнa и 0,0366 г (0,1% теоретического выхода найлона) гипофосфита натрия. Смесь тщательно размешивают и помещают в трубку из пирекс-полимера. Трубку трижды эвакуируют, каждый раз наполняя азотом максимальной частоты. Полимерную трубку с непрерывно поддер хив.емым слегка повышенным давлением азота помещают в паровую ванну из метилсалицнлата при 222°С. Соль найлона-6,6 плавится, образуя пузырьки вследствие выделения воды. После окончания образования пузырьков получают прозрачный расплав, отвердевающчй через 5-8 мин. Через I час при 222°С полимерную трубку перемещают в о-фенилфенольную ванну при 285°С на 1 час, где твердый продукт ещ.е раз расплавляется постепенно. Полимерную трубку выдерживают еще полСоединение или вариант

1,2-Бис- 3-(3,5-ди-/и/)еж-бутилоксифенил)-пропионамид -9тан

1,2-Бис- 3-(3,5-ди-га/геот-бути лок си фенил)-пропионамнд -этан без гипофосфита натрия

1,6-Бис- 3-(3,5-ди-т/7е/п-бутил-4-оксифенил)-пропионамид1-гексан

1,2-Бис- 3-(3,5-ди-/и 9ет-бутил-4-оксифеннл)-нропионамид -этан

N, К-Бис- 3-(3,5-ди-7гг/)е/п-бутил-4-оксифенил)-пропионнл -пиперазин

1,6-Бис- 3-метил-4-окси-5-7я/ре/7г-бутил)-пропионамид -гексан

1,2-Бис- 3-метил-4-окси-5-и/ е/к-бутилфенил)-пропионамид -этан

(3,5-ди-7 г/1е/«-бутил-4-оксибензил)-пропионамид -сульфид

1,4-Бис- 3-(3,5-ди-дарет-бутилоксифенил)-пропионамидо.метил цнклогексан

N, Ы-Бис-(3,5-ди-;гг/)еяг-бутил-4-оксибензил)-адипа.мид Холостой опыт (без антиокислителя и гипофосфита натрия) Холостой опыт (только гипофосфит натрия) Состав, используемый в известно.м способе Устойчивость удельной вязкости измеряют в 11%-ном

Таблица 2

Время 50%-ной

устойчивости

удельной вязкости,

час

384 200

170

174

138

182

235

80

216

146

20

48

50 часа в паровой ваннепри температуре 285°С и в вакууме, осуществляемом масляным насосом (менее 1 мм рт. ст.). Затем максимально очищенный азот удаляют и полимерную трубку охлаждают. Пример 2. Полученный согласно примеру 1 продукт из най-лона-6,6 размалывают в мельнице при комнатной температуре. Приблизительно 2 г разогревают в небольшой стеклянной чашке Петри в течение 65 час при 140°С во вращающейся nc-ni с циркуляцией воздуха. Вязкость 1%-ного сернокислого раствора подвергщихся старению и не подвергшихся старению образцов из полПсра определяют при 25°С. Действие стабилизатора определяется устойчивостью в процентах удельной вязкости и по окраске после старения в пе-ш. Затем изготовляется не содержащий стабилизаторов полиамидный образец и подвергается аналогичному испытанию. Результаты приведены в табл. 1. Стабилизированный полиамид имеет большую дветостойкость, чем нестабилизированный, после старения в печи. Таблица 1 растворе муравьиной кислоты.

Прим.ер 3. Гранулы (500 г) из нестабилизованного найлона-6,6 помещают в смеситель. Во время размешивания медленно добавляют раствор 2,5 г (0,5%) стабилизатора нижеприведенной табл. 2 в 20 мл хлористого метилена. Затем 0,5 г (0,%) гипофосфита натрия растворяют в 20 мл воды и медленно добавляют, размешивая, в найлоновые гранулы после добавления антиокислительного раствора, большая часть хлористого метилена удаляется выпариванием. Стабилизованные гранулы высушивают при температуре 80°С и давлении ниже 1 мм рт. ст. в течение 4 час.

Полиамидный материал экструдируют через мундштук (1/4 дюйма), получая пруток, который охлаждают водой и нарезают на гранулы. Гранулы высушивают при 8Q°C (ниже 1 мм рт. ст.) в течение 4 час.

Из высушенных гранул прессуют пленки ори температуре 290°С и давлении 24,6 атм в течение 3 мин. Расплав быстро перемещают в пресс с водяным охлаждением и выдерживают при давлении в 24,6 атм в течение 2- 3 мин.

Образцы (2,2 г) расплавленной под давлением плеики из найлона-6,6 подвергают старению во вращаюш ейся печи с циркуляцией воздуха при 150°С в течение различных периодов времени. Стабилизующие составы классифицируют путем измерения стойкости удельной вязкостц подвергшихся старению в печи образцов в 1%-ном растворе муравьиной кислоты.

В табл.2 приведены результаты.

Пример 4. Для полимеризации применяют автоклав емкостью 2 л, оснащенный лопастной метиалкой, рубашкой для циркулирующей проходящей нагревательной жидкости из отдельного подогреваемого резервуара. Нижним выпускным клапаном, впускными и

выпускными отверстиями с клапанами и просветленным отверстием для термоэлемента.

800 г соли найлона-6,6 растворяют в 480 мл теплой дистиллированной воды. В качестве контролирующего молекулярный вес средства добавляют 2,69 г гексаметилендиаммонийдиацетата. Раствор помещают в автоклав, трижды эвакуировавшийся и наполнявшийся максимально очищенным азотом. Азот оставляют в реакторе при давлении 5,6 атм. Полимеризацию проводят за 4 час при минимальных температуре и давлении-280° и 17,6 атм соответственно. Расплавленный полимер выходит из реактора через нижнее выпускное отверстие через обогреваемый круговой мундштук. Экструдированный материал пропускают через атмосферу азота в холодную водяную ванну. Из холодной водяной ванны твердый пруток помещают в гранулятор. Гранулы высушивают под вакуумом, создаваемым масляным насосом, в течение 4 час при 80С. 3,45 г (0,5%) антиокислителя и 0,69 г (0,1%) гипофосфита натрия диспергируют в 45 г воды. Гипофосфит растворяется в воде, антиокислители - нет.

При добавлении в начале полимеризации стабилизирующая дисперсия загружается в автоклав одновременно с раствором соли найлона-6,6. При добавлении в середине процесса полимеризации стабилизующую дисперсию помещают в небольшой аппарат высокого давления, в котором создают давление 28-- 35 атм высокоочищенным азотом. Аппарат

высокого давления затем присоединяют к автоклаву и в соответствующий момент дисперсию вводят в автоклав через клапан между автоклавом и аппаратом. При добавлении в виде сухой смеси (0,5% антиокислителя и

0,1% гипофосфита натрия) приблизительно к концу процесса полимеризации стабилизатоТа бл ица 3

Примечание. 1) Варианты 1 и 2-без NaHjPOj. 2)А-1,2-бис- 3-(3,5-ди-/йрет-бутилоксифенил)-пропионамидо -этан. Б-1,2-бис 3-(3,5-ди-/7г/1ете-бутилоксифенил)-пропионамидо)-гексан. 3)Полимер выгружен из автоклава в течение 6 час. 9 ры вводят через отверстие для сухой загрузки; чтобы исключить поступление воздуха в автоклав, используют струю азота из автоклава. Образцы изготовляют и испытывают ана- 5 логично примеру 3, за исключением того, что процентную устойчивость удельной вязкости определяют через двое суток при 150°С. В табл. 3 приведены полученные результаты.10 Пример 5. Аналогично способу примера 1, но применяя 0,5% Ы,-бис-(3,5-ди-трегбутил-4-оксибензил)-адипамида и 0,1% гипсфосфита патрия, получают полиамидный состав; после старения при 140°С в течепие 15 65 час происходит значительно меньшее изменение цвета и значительно меньше потери в весе, чем у нестабилизованного полиамида. Пример 6. Аналогично примеру 1, но 20 используя 0,5% 1,6-бис- 3-(3-метил-4-окси-5грег-бутилфенил) -пропионамидо -гексана и 0,1% гипофосфита натрия, получают стабилизованный полиамидный состав; после старения при 140°С в течение 65 час происходит 25 значительно меньшее измепение цвета и значительно меньше потери в весе, чем у нестабилизованного полиамида. Следуюшие полиамидные составы получают и стабилизуют подобным описанному спосо- 30 бом, применяя нижеследуюшие стабилизуюш,ие сочетания: 0,5 % N,N-6HC- (3,5-диизопропил-4-оксибензил)-адипамида и 0,1% гипофосфита натрия; 0,5% (3,5-ди - г/7ег-бутил-4-оксибен- 35 зил)-пропионамид -сульфида и 0,1% гипофосфита натрия; 0,5 % N,N-6nc- 3- (3,5-ди-грет-бутил-4-оксифенил)-пропионил -пиперазина и 0,1% гипофосфита натрия.40 Полученные составы по своим свойствам превосходят нестабилизованные полиамиды. Предмет изобретения Способ стабилизации полиамидов против термоокислительной деструкции путем введения в полиамиды стабилизаторов, отличающийся тем, что, с целью повышения эффективности стабилизации, в качестве стабилизаторов используют смесь, состоящую из 0,01-0,25% от веса полиамидов гипофосфитов металлов переменной валентности или 1а, Па, Пб групп периодической системы Менделеева и 0,01-5% от веса полиамидов фенольных соединений общих формул I или П СН2-СН2-С-|-А(1| || CH2-N-C+B (П) где R и R2 - низший алкил с 1-6 атомами углерода, А - группа, состоящая из -ЛН-СНг-к( У CH2-NH-, N-(C лз)-уЯ-N( , т 2В - алкилен с 1-10 атомами углерода или - С2Н4-S-С2Н4.

Даты

1974-06-15—Публикация

1971-12-06—Подача