Равномерное распределение замасливателя-олеина но всей площади лоскута значительно новышает качество искусственной шерсти, так как волоконца лоскута, будучи промасленными, при разборке и растягивании их на волчках значительно меньше страдают от разрыва и опыления за счет уменьшения сил трения между соприкасающимися волоконцами и колковой поверхностью барабана с последними. Вместе с этим омасленное волоконце приобретает боль;иую эластичность и подвижность, что также сокращает число разрывов.

Существующий способ замасливания лоскута из ручной лейки является примитивным и не обеспечивает равномерного распределения масла по всей площади лоскута; если взять часть лоскута, уже приготовленного к разработке, то легко можно убедиться, путем промеривания промасленной площади лоскута, что последняя составляет не более 35-40% от взятой площади лоскута. Остальная часть, т. е. 60-65, поступает на волчок не замасленной. Эта неравномерность распределения жира является главной причиной наличия 7-8% потерь волокна на его опыленности.

В целях механизации означенного процесса с достаточно равномерным про(84)

масливанием лоскута предлагаемое устройство позволяет замасливать каждый отдельный лоскут, чего мы не имеем при существующе способе.

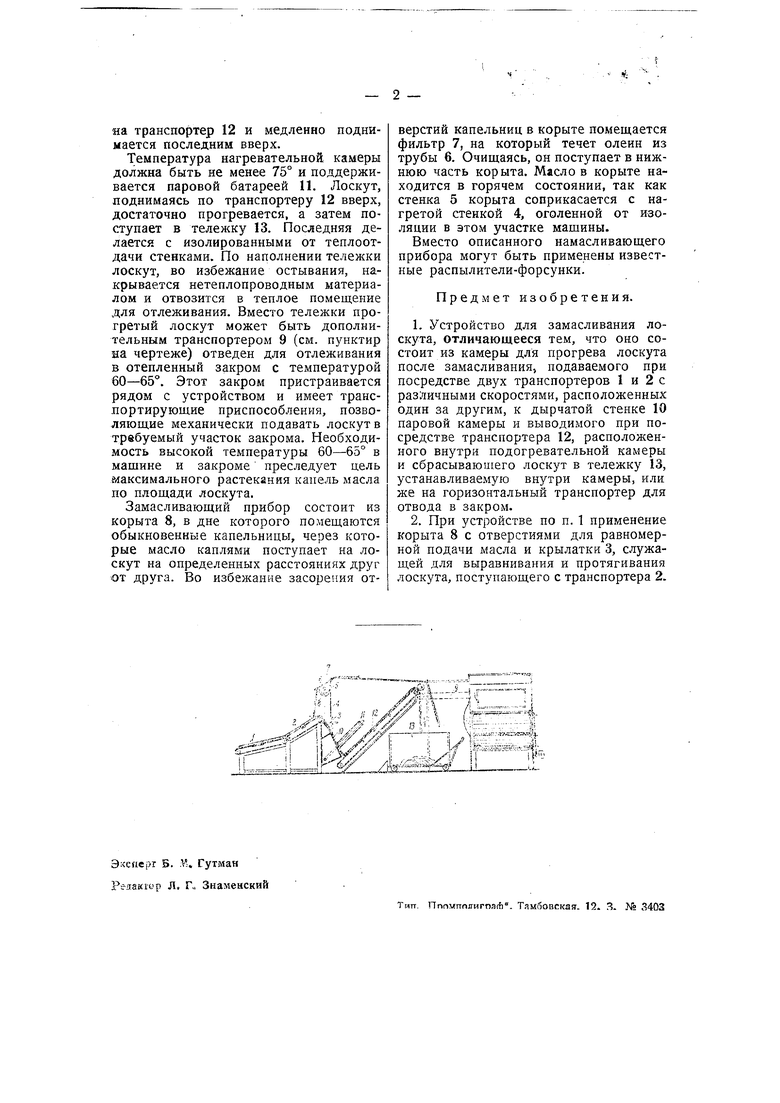

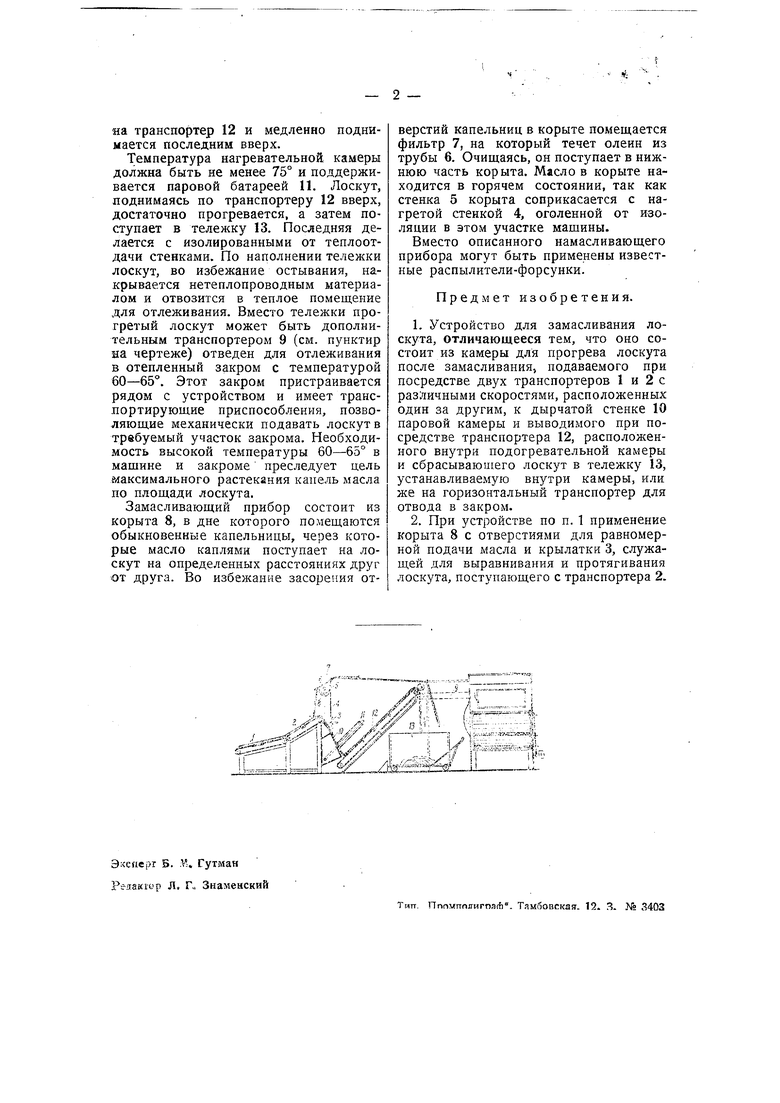

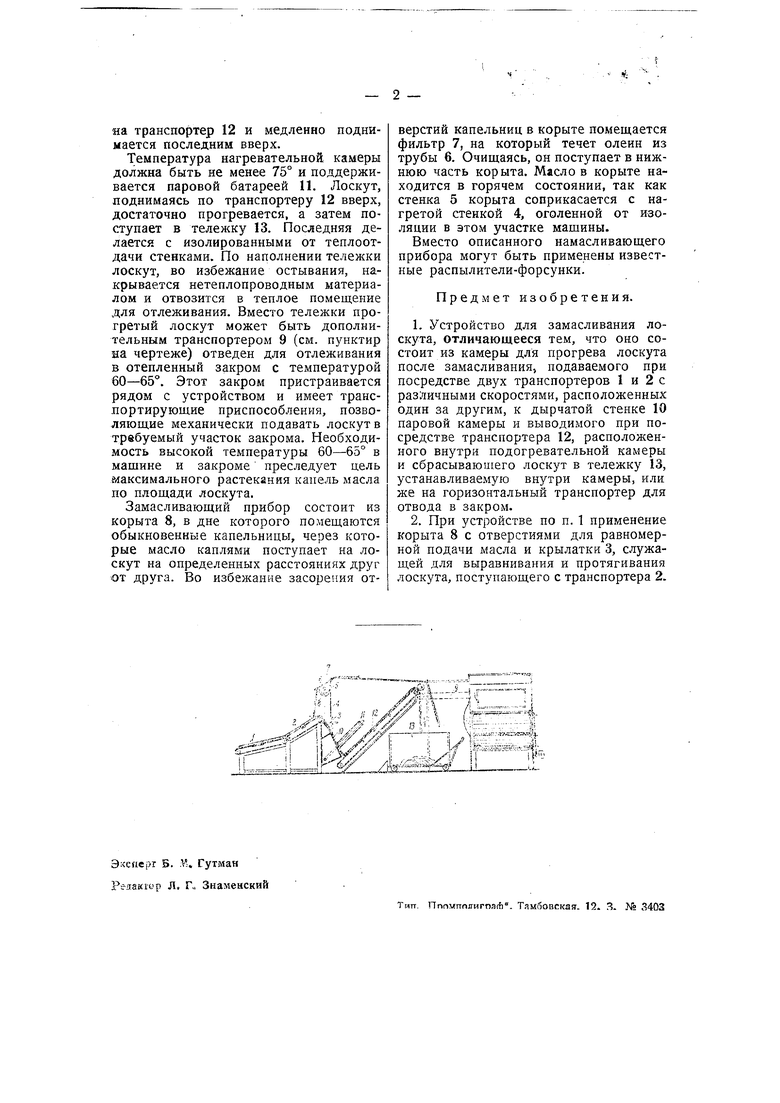

Схематический чертеж изображает вид предлагаемого устройства сбоку.

Устройство состоит из двух питательных транспортеров 1 и 2, движущихся с различными скоростями и расположенных один за другим. По обе стороны транспортера 1 производят настил лоскута в Р/2-2 слоя, который, будучи подведен к транспортеру 2, принимается последним и вследствие того, что скорость транспортера 2 больще скорости транспортера 1, вытягивается, складки разравниваются и затем он поступает в замасливающее устройство.

Б конце транспортера 2 свисающие части лоскута подвергаются замасливанию каплями масла, поступающими из капельниц замасливающего прибора. Далее лоскут прижимается к стенке 10 паровой камеры крылаткой 3, служащей для выравнивания и протягивания лоскута.

Далее лоскут под влиянием своего веса движется по наклонной плоскости паровой коробки, имеющей отверстия для выхода пара, где лоскут несколько прогревается, затем попадает

яа транспортер 12 и медленно поднимается последним вверх.

Температура нагревательной камеры должна быть не менее 75° и поддерживается паровой батареей 11. Лоскут, поднимаясь по транспортеру 12 вверх, достаточно прогревается, а затем поступает в телелску 13. Последняя делается с изолированными от теплоотдачи стенками. По наполнении те. лоскут, во избежание остывания, накрывается нетеплопроводным материалом и отвозится в теплое помещение для отлеживания. Вместо тележки прогретый лоскут может быть дополнительным транспортером 9 (см. пунктир на чертеже) отведен для отлеживания в отепленный закром с температурой 60-65. Этот закром пристраивается рядом с устройством и имеет транспортирующие приспособления, позволяющие механически подавать лоскут в требуемый участок закрома. Необходимость высокой температуры 60-65° в машине и закроме преследует цель максимального растекания капель масла по площади лоскута.

Замасливающий прибор состоит из корыта 8, в дне которого помещаются обыкновенные капельницы, через которые масло каплями поступает на лоскут на определенных расстояниях друг от друга. Во избежание засорения отверстий капельниц в корыте помещается фильтр 7, на который течет олеин из трубы 6. Очищаясь, он поступает в нижнюю часть корыта. Масло в корыте находится в горячем состоянии, так как стенка 5 корыта соприкасается с нагретой стеикой 4, оголенной от изоляции в этом участке мащины.

Вместо описанного намасливающего прибора могут быть применены известные распылители-форсунки.

Предмет изобретения.

1.Устройство для замасливания лоскута, отличающееся тем, что оно состоит из камеры для прогрева лоскута после замасливания, подаваемого при посредстве двух транспортеров 1 и 2 с различными скоростями, расположенных один за другим, к дырчатой стенке 10 паровой камеры и выводимого при посредстве транспортера 12, расположенного внутри подогревательной камеры и сбрасывающего лоскут в тележку 13, устанавливаемую внутри камеры, или же на горизонтальный транспортер для отвода в закром.

2.При устройстве по п. 1 применение корыта 8 с отверстиями для равномерной подачи масла и крылатки 3, служащей для выравнивания и протягивания лоскута, поступающего с транспортера 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесовая машина для шерстяных и тому подобных волокон | 1935 |

|

SU47575A1 |

| Способ замасливания шерсти | 1929 |

|

SU20507A1 |

| Устройство для смески шерсти | 1935 |

|

SU45826A1 |

| Устройство для составления смесок | 1934 |

|

SU41400A1 |

| Сушильный закром для сыпучих материалов | 1986 |

|

SU1395206A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| Способ изготовления валяной обуви | 1985 |

|

SU1326676A1 |

| Устройство для полива целлюлоидной основы светочувствительной эмульсией | 1933 |

|

SU35566A1 |

ж/т-- г- л:;--™ 1 иа; ,.// f--

lkJiJ ±Ml.™4kiS lL-.:.i

.

Авторы

Даты

1935-05-31—Публикация

1934-12-21—Подача