1

Изобретение относится к области производства свинцовых аккумуляторов и может быть использовано для формирования электродов этих аккумуляторов.

Известен конвейер для формирования электродов свинцовых аккумуляторов, содержащий замкнутые пути с механизмом передвижения кареток с формировочными баками, включенными группами в цепь постоянного тока, переключатели движения кареток и токоподводы к формировочным группам.

Цель изобретения - повышение производительности конвейера, ускорение ремонта и увеличение съема продукции с производственной площади.

Это достигается тем, что замкнутые пути выполнены в виде параллельных участков, на каждом из которых установлена одна формировочная группа.

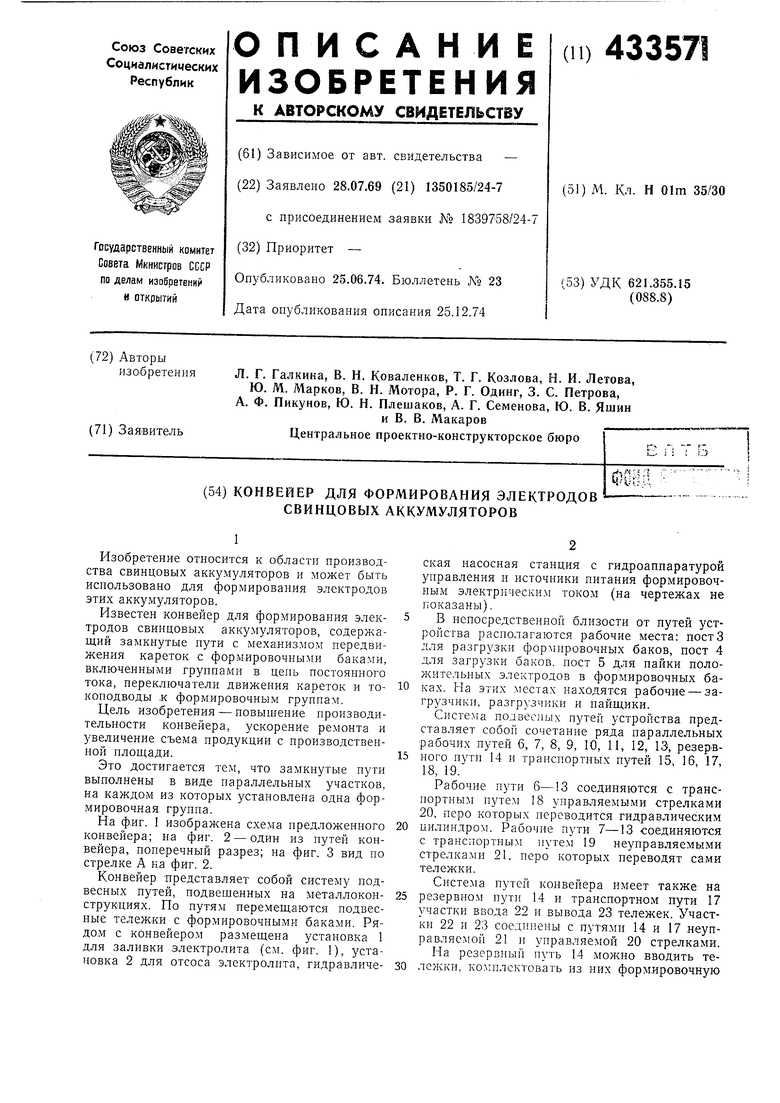

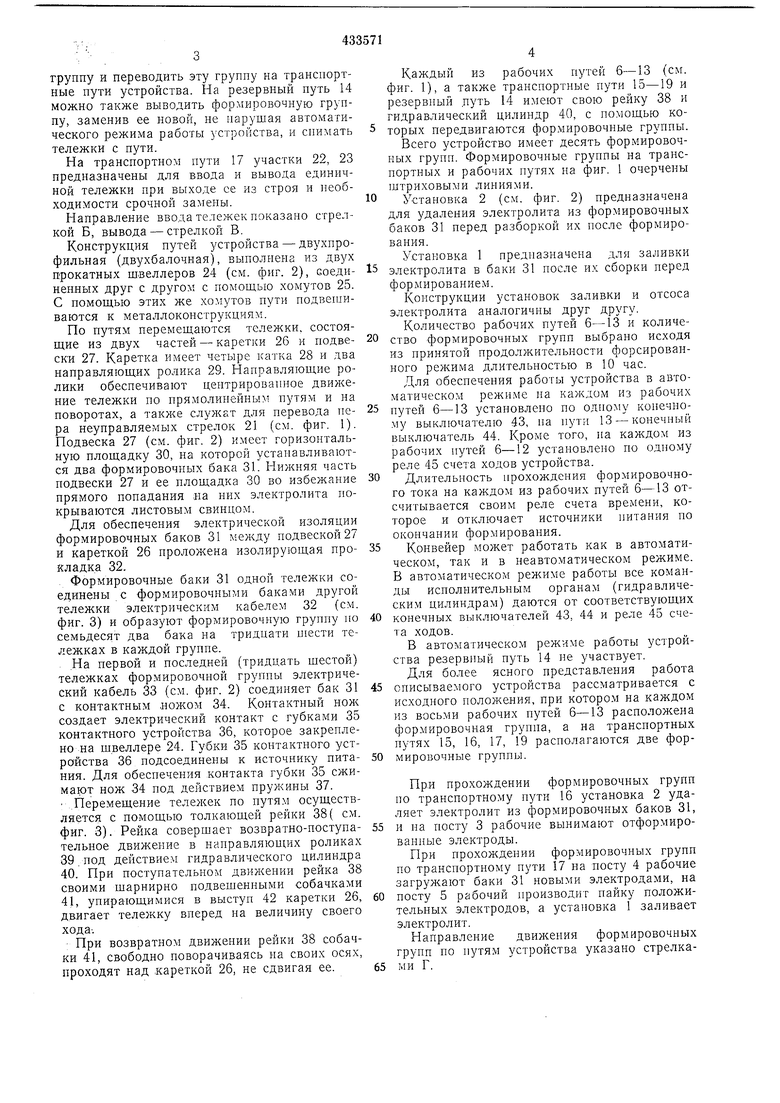

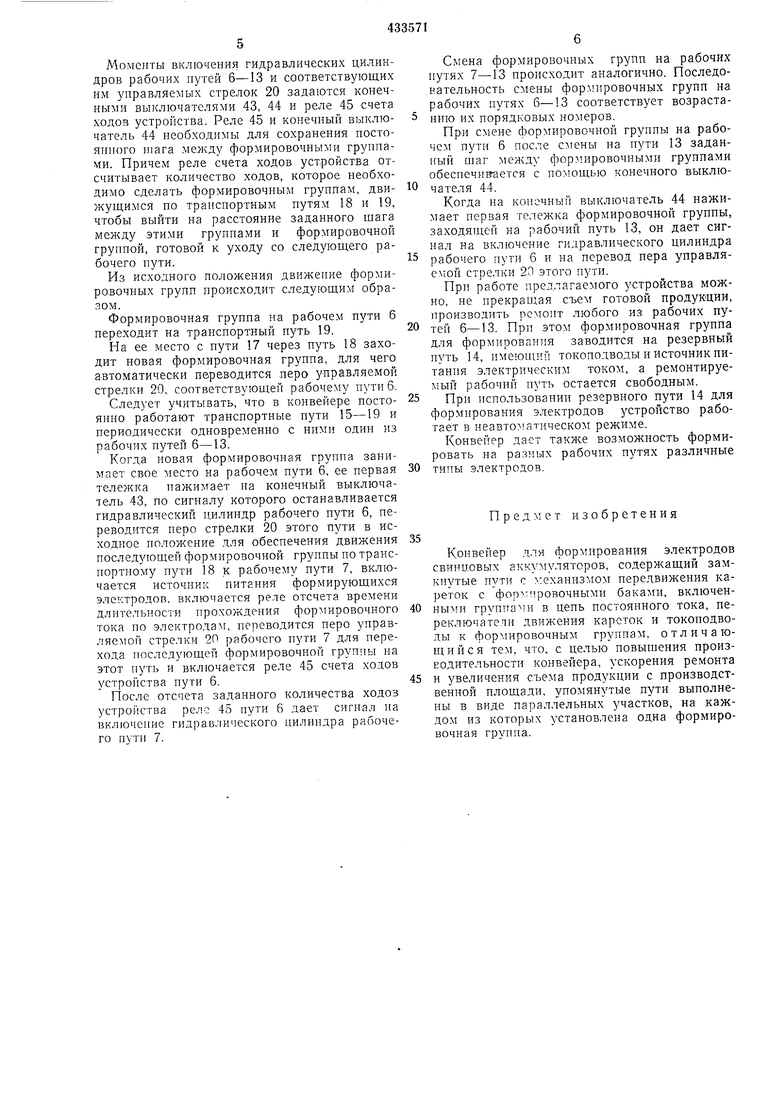

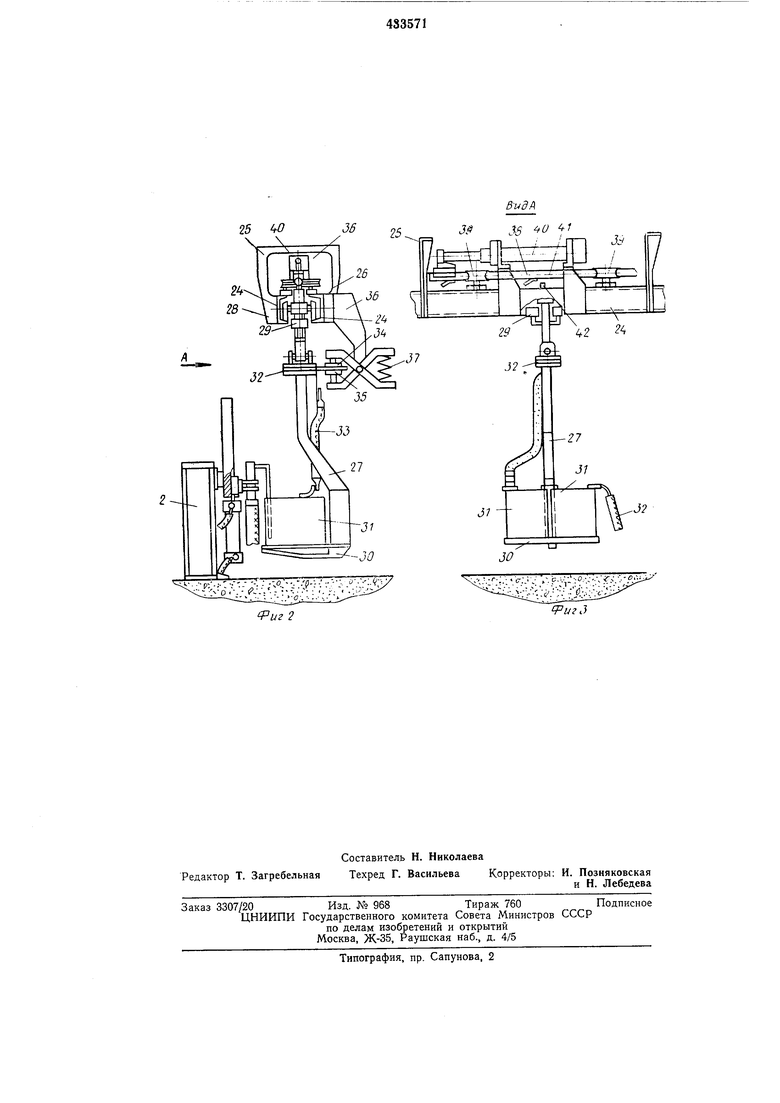

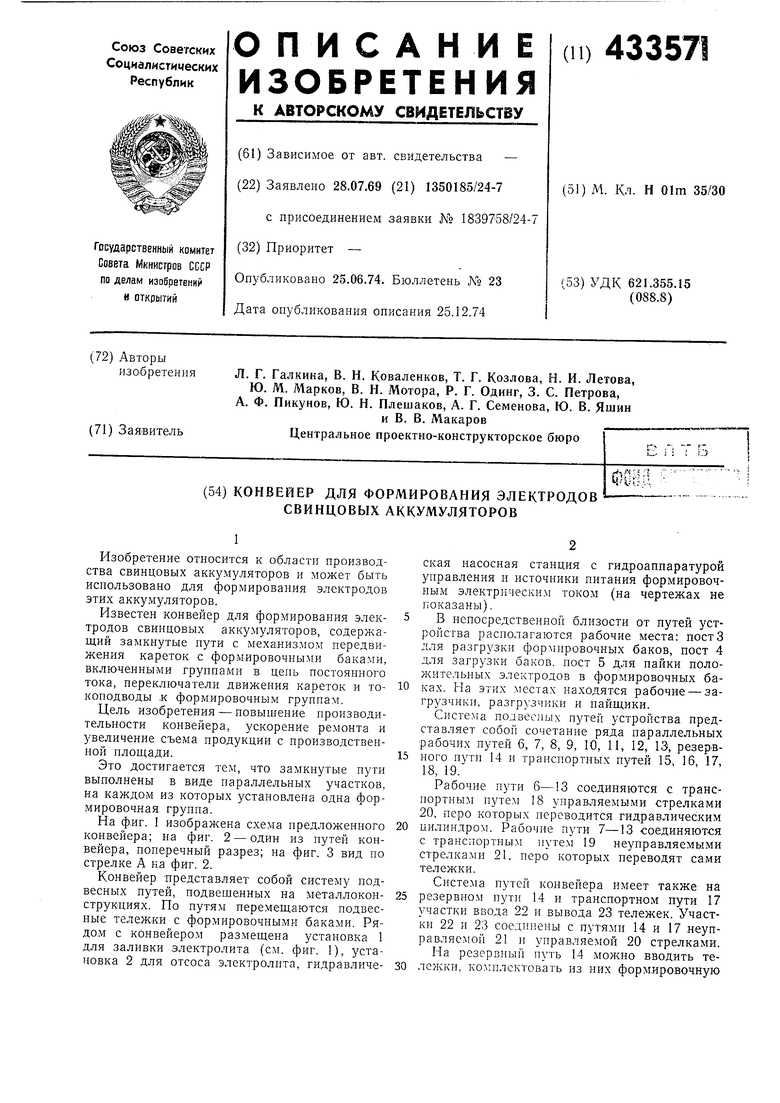

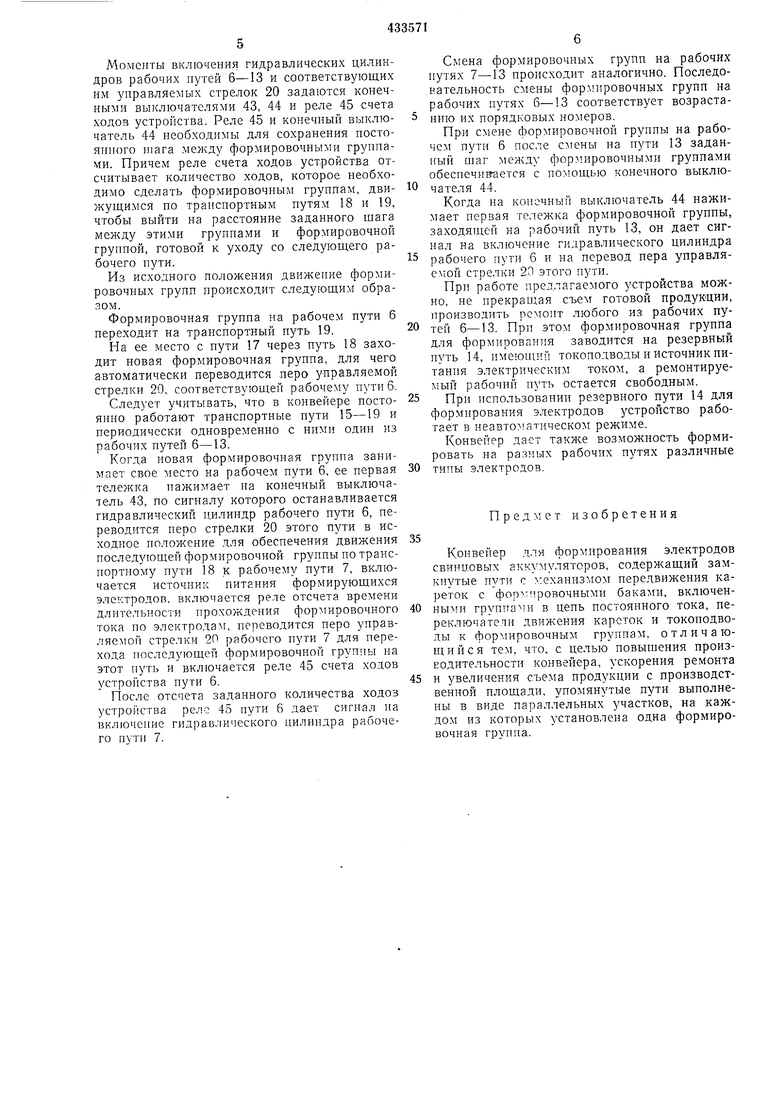

На ф.иг. 1 изображена схе.ма предложенного конвейера; на фиг. 2 - один из путей конвейера, поперечный разрез; на фиг. 3 вид по стрелке А на фиг. 2.

Конвейер представляет собой систему подвесных путей, подвещенных на металлоконструкциях. По путям перемещаются подвесные тележки с формировочными баками. Рядом с конвейером размещена установка 1 для заливки электролита (см. фиг. I), установка 2 для отсоса электролита, гидравлическая насосная станция с гидроаппаратурой управления и источники питания формировочным электрическим током (на чертежах не показаны).

В непосредственной близости от путей устройства располагаются рабочие места: постЗ для разгрззки формировочных баков, пост 4 для загрузки баков, пост 5 для пайки положительных электродов в формировочных бака.х. На этих местах находятся рабочие - загрузчики, разгрузчики и пайщики.

Система подвесных устройства представляет собой сочетание ряда параллельных рабочих путей 6, 7, 8, 9, 10, И, 12, 1Э, резервного пути 14 и транспортных путей 15, 16, 17, 18, 19.

Рабочие пути 6-13 соединяются с транспортным п -тем 8 управляемыми стрелками 20, перо которых переводится гидравлическим

цилиндром. Рабочие пути 7-13 соединяются

с транспортным путем 19 неуправляемыми

стрелками 21, перо которых переводят сами

тележки.

Система путей конвейера имеет также на

резервпом пути 14 и транспортном пути 17 участки ввода 22 и вывода 23 тележек. Участки 22 и 23 соединены с путями 14 и 17 неуправляе.ой 21 п управляемой 20 стрелками. На резервный путь 14 молшо вводить теле кки, комплектовать из них формировочную

группу и переводить эту группу на транспортные пути устройства. На резервный путь 14 можно также выводить формировочную группу, заменив ее новой, пе нарушая автоматического режима работы устройства, и снимать тележки с пути.

На транспортном пути 17 участки 22, 23 предназначены для ввода и вывода единичной тележки при выходе се из строя и необходимости срочной замены.

Направление ввода тележек показано стрелкой Б, вывода - стрелкой В.

Конструкция путей устройства - двухпрофильная (двухбалочная), выполнена из двух прокатных швеллеров 24 (см. фиг. 2), соединеаных друг с другом с помощью хомутов 25. С помощью этих же хомутов пути подвешиваются к металлоконструкциям.

По путям перемещаются тележки, состоящие из двух частей - каретки 26 и подвески 27. Каретка имеет четыре катка 28 и два направляющих ролика 29. Направляющие ролики обеспечивают цептрировапное движение тележки по прямолипейным иутям и на поворотах, а также служат для перевода иера неуправляемых стрелок 21 (см. фиг. 1). Нодвеска 27 (см. фиг. 2) имеет горизонтальную площадку 30, на которой устанавливаются два формировочных бака 31. Нижняя часть подвески 27 и ее площадка 30 во избежание прямого попадания на них электролита покрываются листовым свинцом.

Для обеспечения электрической изоляции формировочных баков 31 между подвеской 27 и кареткой 26 проложена изолирующая прокладка 32.

, Формировочные баки 31 одной тележки соединены с формировочными баками другой тележки электрическим кабелем 32 (см. фиг. 3) и образуют формировочную группу по семьдесят два бака на тридцати шести тележках в каждой группе.

На первой и последней (тридцать щестой) тележках формировочной группы электрический кабель 33 (см. фиг. 2) соединяет бак 31 с контактным иожом 34. Контактный нож создает электрический контакт с губками 35 контактного устройства 36, которое закреплено на швеллере 24. Губки 35 контактного устройства 36 подсоединены к источнику питания. Для обеспечения контакта губки 35 сжимают нож 34 под действием пружины 37. .Перемещение тележек по путям осуществляется с помощью толкающей рейки 38 ( см. фиг. 3). Рейка совершает возвратно-поступательное движение в направляющих роликах 39.под действием гидравлического цилиндра

40.При поступательном движепии рейка 38 своими щарнирно подвешенными собачками

41,упирающимися в выступ 42 каретки 26, двигает тележку вперед на величину своего хода-.

При возвратном движении рейки 38 собачки 41, свободно поворачиваясь на своих осях, проходят над .кареткой 26, не сдвигая ее.

Каждый из рабочих путей 6-13 (см. фиг. 1), а также транспортные пути 15-19 и резервный .путь 14 имеют свою рейку 38 и гидравлический цилиндр 40, с помощью которых передвигаются фор.мировочные группы.

Всего устройство имеет десять фор.мировочпых групп. Формировочные группы на транспортных и рабочих путях на фиг. 1 очерчены штриховылш линиями.

Установка 2 (см, фиг. 2) предназначена для удаления электролита из формировочных баков 31 перед разборкой их после формирования.

Установка 1 предпазначена для заливки электролита в баки 31 после их сборки перед формированием.

Конструкции установок заливки и отсоса электролита аналогичны друг другу.

Количество рабочих путей 6-13 и количество формировочных групп выбрано исходя из принятой продолжительности форсированного режима длительностью в 10 час.

Для обеспечения работы устройства в автоматическом режиме на каждом из рабочих путей 6-13 установлено по одпому копечному выключателю 43, иа пути 13 - конечный выключатель 44. Кроме того, на каждом из рабочих путей 6-12 установлено по одпому реле 45 счета ходов устройства.

Длительность прохождения формировочного тока на каждом из рабочих путей 6-13 отсчитывается своим реле счета времени, которое и отключает источники питания по окопчании формирования.

Конвейер может работать как в автоматическом, так и в неавтоматическом режиме. В автоматическом режиме работы все команды исполнительным органам (гидравлическим цилиндрам) даются от соответствующих конечных выключателей 43, 44 и реле 45 счета ходов.

В автоматическом режиме работы устройства резервный путь 14 не участвует.

Для более ясного представления работа списываемого устройства рассматривается с исходного положения, при которо.м на каждом из восьми рабочих путей 6-13 расположена формировочная группа, а на транспортных путях 15, 16, 17, 19 располагаются две формировочные группы.

При прохождении формировочных групп по транспортному пути 16 установка 2 удаляет электролит из формировочных баков 31, и на посту 3 рабочие вынимают отформированиые электроды.

При прохождении формировочных групп по транспортному пути 17 на посту 4 рабочие загружают баки 31 новыми электродами, на посту 5 рабочий производит пайку положительных электродов, а установка 1 заливает электролит.

Направление движения формировочных групп но путям устройства указано стрелками Г.

Моменты включения гидравлических цилиндров рабочих путей 6-13 и соответствующих им управляемых стрелок 20 задаются конечными выключателями 43, 44 и реле 45 счета ходов устройства. Реле 45 и конечный выключатель 44 необходимы для сохранения постоянного тага между формировочными группами. Причем реле счета ходов устройства отсчитывает количество ходов, которое необходимо сделать формировочным группам, движущимся по транспортным путям 18 и 19, чтобы выйти на расстояние заданного шага между этими группами и формировочной группой, готовой к уходу со следующего рабочего нути.

Из исходного положения движение формировочных групп происходит следующим образом.

Формировочная группа на рабочем пути 6 переходит на транспортный путь 19.

На ее место с пути 17 через путь 18 заходит новая формировочная группа, для чего автоматически переводится перо управляемой стрелки 20, соответствующей рабочему пути 6.

Следует учитывать, что в конвейере постоянно работают транспортные пути 15-19 и периодически одновременно с ними один из рабочих путей б-13.

Когда новая формировочная группа занимает свое место на рабочем пути 6, ее первая тележка нажимает на конечный выключатель 43, по сигналу которого останавливается гидравлический цилиндр рабочего пути 6, переводится перо стрелки 20 этого нути в исходное положение для обеспечения движения последующей формировочной группы но транспортпому пути 18 к рабочему пути 7, включается источник питания формирующихся электродов, включается реле отсчета врел1ени длительности прохождения формировочного тока но электродам, нереводится перо управляемой стрелки 20 рабочего нути 7 для перехода последующей формировочной группы на этот путь и включается реле 45 счета ходов устройства пути 6.

После отсчета заданного количества ходов устройства реле 45 пути б дает сигнал на включение гидравлического цилиндра рабочего ПУТИ 7.

Смена формировочных групп на рабочих

путях 7-13 происходит аналогично. Последонательность смены формировочных групп на

рабочих путях 6-13 соответствует возрастанию их порядковых номеров.

При смене формировочной группы на рабоче:. пути 6 после смены на нути 13 заданный шаг между формировочными группами обеспечи1 ается с помощью конечного выключ а те л я 44.

Когда на конечный выключатель 44 нажимает первая тележка формировочной группы, заходящей на рабочий путь 13, он дает сигнал на включение гидравлического цилиндра

рабочего пути 6 и на перевод пера управляе ой стрелки 20 этого нути.

При работе предлагаемого зстройства можно, не прекрап ая съем готовой продукции, производить ремонт любого из рабочих путей 6-13. При этом формировочная группа для формирован я заводится на резервный нуть 14, имеюпдий токоподводы и источник питания электрическим током, а ремонтируемый рабочий путь остается свободным.

При пспользованип резервного пути 14 для формирования электродов устройство работает в неавтоматическом режиме.

Конвейер дает также возможность формировать на разных рабочих путях различные

типы электродов.

Предмет изобретения

35

Конвейер для формирования электродов свинцовых аккумуляторов, содержащий замкнутые ПУТИ с механизмом передвижения кареток с фор провочными баками, включенными группами в цепь постоянного тока, переключатели кареток и токонодводы к формировочным группам, отличающийся тем, что, с целью повышения нроизЕодительностн конв-зйера, ускорения ремонта

и увеличения съема продукции с производственной площади, упомянутые пути выполнены в виде параллельных участков, на каждом из которых установлена одна формировочная группа.

иг.1

5 -ч:-.::- ;;-:-: v; . ; /--, :; -Puz2- -/ -f . 1 /ДТП / Se-Ebfc iii -. - -iia Vir LL :

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА ДЛЯ ГРУЗОВ В МЯГКОЙ ТАРЕ | 1969 |

|

SU414165A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ СТЕРЖНЕЙ В МЕЛЬНИЦУ | 1970 |

|

SU277527A1 |

| УСТАНОВКА ДЛЯ ПРОВЕРКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОМОБИЛЕЙ | 1969 |

|

SU238197A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ДВЕРЕЙ ЛИФТОВЫХ ШАХТ | 1971 |

|

SU300393A1 |

| УСТРОЙСТВО для СОРТИРОВКИ ДЛИННОМЕРНЫХ ПРЕДМЕТОВ по ВЕСУ | 1973 |

|

SU392353A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ЩИТОВfimn V-- " ; ФУЛй ^ •- ^-• | 1972 |

|

SU424712A1 |

| Устройство для формирования электродов свинцовых аккумуляторных батарей | 1975 |

|

SU603026A1 |

| УСТРОЙСТВО для ПРОМЫВКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1972 |

|

SU323821A1 |

| УСТРОЙСТВО для ПЕРЕГРУЗКИ ПОДВЕСОК ПОДВЕСНОГОКОНВЕЙЕРА | 1972 |

|

SU328045A1 |

| ПАТЕНТВС-ТЕХШ-ЧЕОКАЯ. .RHbisHnTFHA | 1970 |

|

SU285563A1 |

Авторы

Даты

1974-06-25—Публикация

1969-07-28—Подача