(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛ5ТГОРНЫХ БАТАРЕЙ

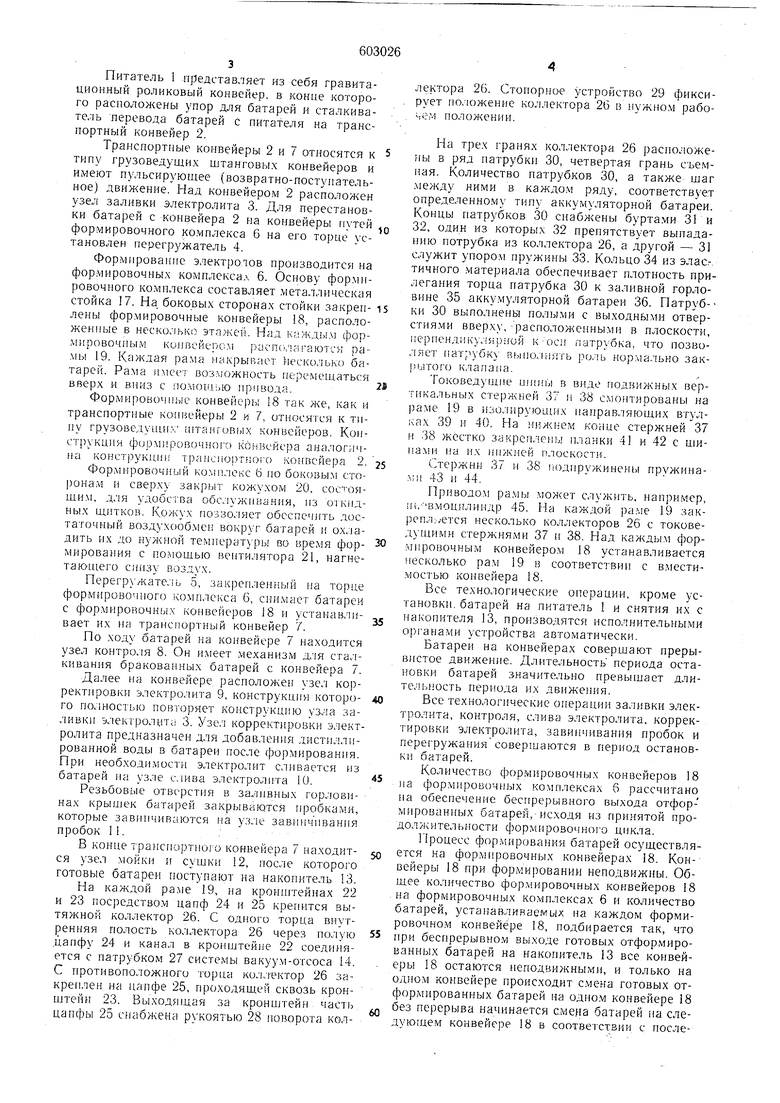

Питатель 1 представляет из себя гравитационный роликовый конвейер, в конце которого расположены упор для батарей и сталкиватель перевода батарей с питателя на транспортный конвейер 2.

Транспортные конвейеры 2 и 7 относятся к типу грузоведущих штанговых конвейеров и имеют пульсирующее (возвратно-поступательное) движение. Над конвейером 2 расположен узел заливки электролита 3. Для перестановки батарей с конвейера 2 на конвейеры путей формировочного комплекса 6 на его торце установлен перегружатель 4.

Формирование электролов производится на формировочных комплексал 6. Основу формировочного комплекса составляет металлическая стойка 17. На, боковых сторонах стойки закреплены формировочные конвейеры 8, расположенные в несколько этажей. Над куждым формировочным конвейером расп(, агаются рамы 19. Каждая рама накрывает нескс)лько батарей. Рама H.Mcei возможность перемешаться вверх и вниз с .чо.моцило привода.

Формировочные конвейеры 18 так же, как и транспортные конвейеры 2 и 7, относится к типу грузоведуши.-.; П1таиговых конвейеров. Коиструкцня фор п ровоч}{огс) конвейера аналогична конструкци ; транспортного .конвейера 2.

Фор.мировочный комПсЛекс 6 по боковы.м сторонам и сверху закрыт кожухом 20, состояши.м, д.1Я удобства обслуживания, из откндных щитков. Кожух позволяет обеспечить достаточный воздухообмен вокруг батарей н охладить их до нужной температуры во время формирования с помощью вентилятора 21, нагнетающего снизу воздух.

Перегр жатель 5, закрепленный на торце формировочного комплекса 6, снимает батареи с (|)ормировочны.х конвейеров 18 и устаиавливает их на транспортный конвейер 7.

По ходу батарей на конвейере 7 находится узел контро.1Я 8. Он и.меет .механизм для ста.ткнвания бракованных батарей с конвейера 7.

Далее на конвейере расположен узел корректировки электролита 9, конструкция которого полностью повторяет конструкцию уз;1а заливкн алектролит;: 3. Узел корректировки электролита предназначен для добавления дистиллированной воды в батареи поеле формирования. При необходимости электролит сливается нз батарей на узле слива электролита 10.

Резьбовые отворстня в за..Чивных горловинах крышек батарей закрываются пробками, которые завинчиваются на узле завинчивания пробок 11.

В конце транспортного конвейера 7 находится узел мойки н сушки 12, после которого готовые батареи поступают на наконитель 13.

На каждой ра.ме 19, на кронпгтейиах 22 и 23 посредством цапф 24 и 25 кренится вытяжной коллектор 26. С одного торца внутренняя полость коллектора 26 через полую .цапфу 24 и канал в кронштейне 22 соединяется с патрубком 27 системы вакуум-отсоса 14. С противоположного торца ко.ъ.тектор 26 закреплен на паифе 25, проходящей еквозь кронштейн 23. Вы.ходящая за кронштейн часть цапфы 25 снабжена рукоятью 28 поворота коллектора 26. Стопорное устройство 29 фиксирует но.Южение коллектора 26 в нужном рабоЧс.м полол ении.

На трех гранях коллектора 26 расноложепы в ряд патрубки 30, четвертая грань съемная. Количество патрубков 30, а также шаг .между ними в каждом ряду, соответствует определенно.1у типу аккумуляторной батареи. Концы патрубков 30 снабжены бурта.ми 31 и 32, один из которых 32 препятствует выпаданию потрубка из коллектора 26, а другой - 31 служит упором пружины 33. Кольцо 34 из злас.-, тичного .материала обеспечивает илотность прилегания торца иатрубка 30 к заливной горловине 35 акку.муляторной батареи 36. Патрубки 30 выполнены полыми с выхОлТНЫми отверстиями вверху, -расположенны.ми в плоскости, перпендпку; 1риой к осн , что позволяет патр) выпо.лну1ть :)о,1ь нормально зак{1ЫТОГО клапана.

Токоведущие п.инь в виде подвижньгх вертнкальнь1)х стержней 37 п 38 с.к:)нтированы на раме 19 в изолирующих направляющих втулкях 39 н 40. На нижнем конце стержней 37 н 38 жестко закреплены планки 41 и 42 с шипа.ми па их нижней гклоскости.

Стержни 37 и 38 гюдпружинены пружинами 43 н 44.

Приводом рамы может служить, иапример, и.вмоцилиндр 45. На каждой раме 19 закрепл:,-ется несколько коллекторов 26 с токоведущими стержня.ми 37 и 38. Над каждым фор.мпровочным конвейером 18 устанавливается несколько рам 19 в соответствии с в.местимостью коивейера 18.

Все технологические операции, кроме установки, батарей на питатель I и снятия их с накопителя Ii3, производятся исполнительными органами устройства автоматически.

Батареи на конвейерах совершают ирерывистое движение. Длительность периода остановки батарей значительно превышает длительность периода их движеш-гя.

Все технологические операцнн за.ливки электролита, контроля, слива электролита, корректировки электролита, завинчивания пробок и перегружаниясовершаются в период остановки батарей.

Количество формировочиы.х конвейеров 18 на формнровочн з х комплексах 6 рассчитано на обеспечение беспрерывного выхода отформированных батарей, исходя из принятой продолжительности формировочного цикла.

Процесс формирования батарей осуществляется на формировочных конвейерах 18. Конвейеры 18 при формировании неподвижны. Общее количество формировочных конвейеров 18 на формировочных комплексах 6 и количество батарей, устанавливаемых на каждом формировочно.м конвейере 18, подбирается так, что при беспрерывно. выходе готовых отформированных батарей на накопитель 13 все конвейеры 18 остаются неподвижными, и только на одном конвейере происходит смена готовых отфор1мированных батарей на одно.м конвейере 18 без перерыва начинается смена батарей на следуюиле.м конвейе зе 18 в соответствии с последозатсльностью, заложенной в автоматическом режиме работы устройства

Так, последовательно происходит замена батарей на всех конвейерах 18. Продолжительность замены батарей на одном конвейере 18 рассчитана так, что суммарная продолжительность замены батарей на всех конвейерах 18, за исключением одного, соответствует продолжительности формировочного цикла.

Для получения ясного представления о раооте устройства можно рассмотреть автоматический режим, приняв за исходный момент такой, при котором все формировочные конвейеры 18 фор.мировочных комплексов 6, участок транспортного конвейера 2 между формировочным комплексом 6 с питателем 1 заполнены батареями. Батареи, расположенные на левом нижнем формировочном конвейере 18 формировочного комплекса 6, отформировавы и подлежат замене новыми. Направление движения батарей указано стрелками 46.

Начиная с исходного момента, подается очередная батарея при очередном ходе транспортного конвейера 2 к перегружателю 4 комплекса 6, а отформированные батареи на этом формировочном конвейере 18 совершают ход вперед. После этого хода перегружатель переставляет одну батарею с конвейера 2 на освободившееся .место на формировочном конвейере 18, а перегружатель 5 переставляет одну отформированную батарею с формировочного конвейера 18 на конвейер 7.

Количество ходов формировочного конвейера 18, необходимое для его загрузки и снятия с него отформированных батарей, отсчитывает реле счета и.мпульсов. По окончании замены батарей на это.м формировочном конвейере 18, реле счета импульсов подает сигнал на остановку его и включение следующего формировочного конвейера 18 с переводом перегружателей 4 и 5 на работу с этим следующим формировочным конвейером 18. По то.му же сигналу опускаются рамы 19 на остановиви емся формировочном конвейере.

При опускании рамы 19 патрубки 30 упираются своими уплотнительными кольцами 34 в торцы заливных горловин 35. При крайнем нижнем положении рамы 19, патрубки 30 утапливаются в коллекторе 26, открываются выходные отверстия в этих патрубках, создавая, тем самым, возможность выхода выделяющимся газам из аккумуляторной батареи через патрубок 27 к системе вакуум-отсоса 14. Пружины 33 плотно прижимают патрубки 30 к горловинам 35. При опускании рамы 19 пластины 41 и 42 своими щипами входят в контакт с клеммами аккумуляторной батареи 36 и, благодаря усилию поджатых пружин 43 и 44, плотно прижимаются к этим клеммам. После этого подается напряжение иа токоведущие шины.

По окончании цикла формирования, рамы 19 подни.маются в исходное положение и производится замена батарей на формировочном конвейере.

Предложенное устройство позволяет формировать батареи разных типоразмеров, каждому из Которых соответствует определенная грань коллектора.

Формула изобретения

1.Устройство для формирования электродов свинцовых аккумуляторных батарей, содержащее пути, на которых установлены формировочные .группы, вытяжной коллектор и транспортирующий механизм, отличающееся

тем, что, с целью унификации, коллектор выполнен граненым и поворотным.

Источники информации, принятые во внимание при экспертизе:

1. Дасоян М. А., Новодережкин В. В., Томашевский Ф. Ф. Производство электрических аккумуляторов, М., «Высшая школа, 1970 с. 2оО-259.

2.Авторское свидетельство СССР .Ya 43357, кл. Н 01 М 4/22, 1969.

12 // fff 9

ййййй

/

/тЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1969 |

|

SU433571A1 |

| Способ изготовления герметизированного свинцового аккумулятора | 2018 |

|

RU2693047C1 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2000 |

|

RU2177191C2 |

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2005 |

|

RU2287884C1 |

| Система питания артиллерийского автомата боеприпасами | 2015 |

|

RU2618309C2 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU785006A1 |

| Ленточный конвейер | 1986 |

|

SU1355565A1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

| ЗАБОЙНЫЙ ПЕРЕГРУЖАТЕЛЬ | 1992 |

|

RU2054559C1 |

Г/

Аи

J-/

yCJ/

/ш-/

Авторы

Даты

1978-04-15—Публикация

1975-07-01—Подача