1

Изобретение относится к области машиностроения.

Известны механизмы уиравления подачами, в которых управляющие элементы выполнены в виде рычагов с одинаковыми посадочными отверстиями. Рычаги расположены на одном приводном валу и фиксируются общим элементом.

Цель изобретения - расширить диапазон типоразмеров обрабатываемых деталей.

Для этого вышеуказанные элементы выполнены в виде надетых одна на другую, смонтированных в блок полых втулок с фланцами, на которых установлены круговые шкалы, а в торцах втулок - толкатели. Одна из полых втулок связана посредством толкателя, воздействующего на конечный выключатель, помещенный в корпусе, с кулаком профилирования, установленным в корпусе на оси, параллельной оси крепления.

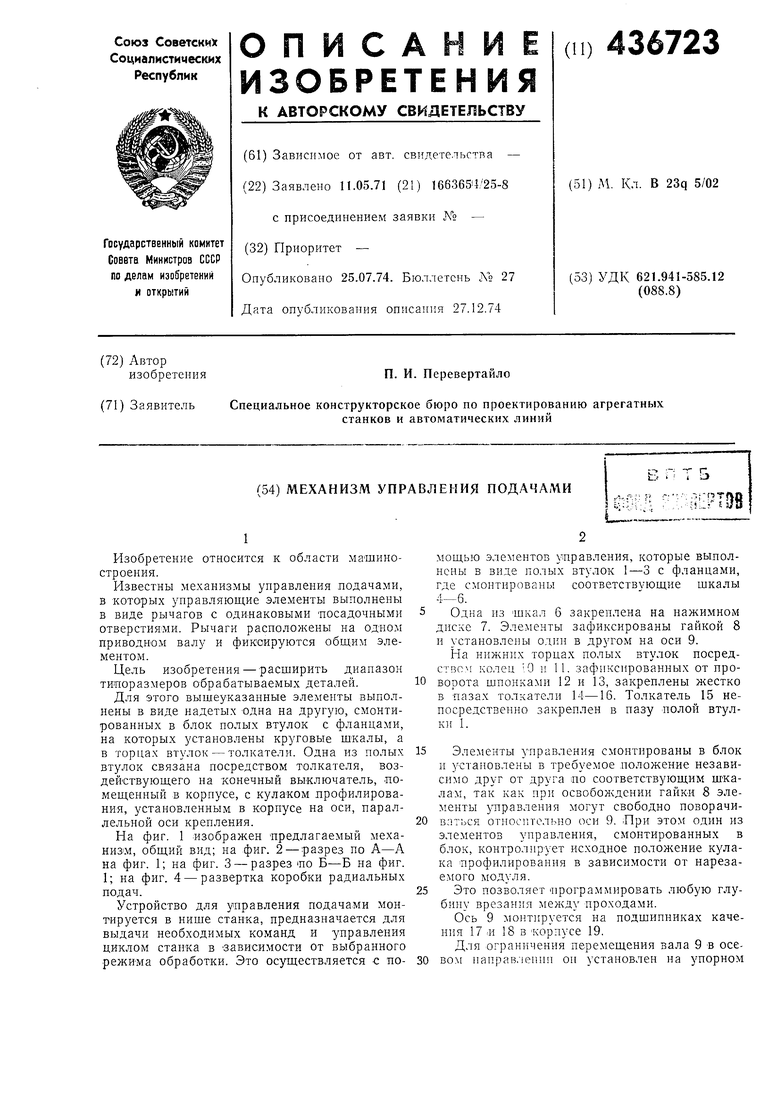

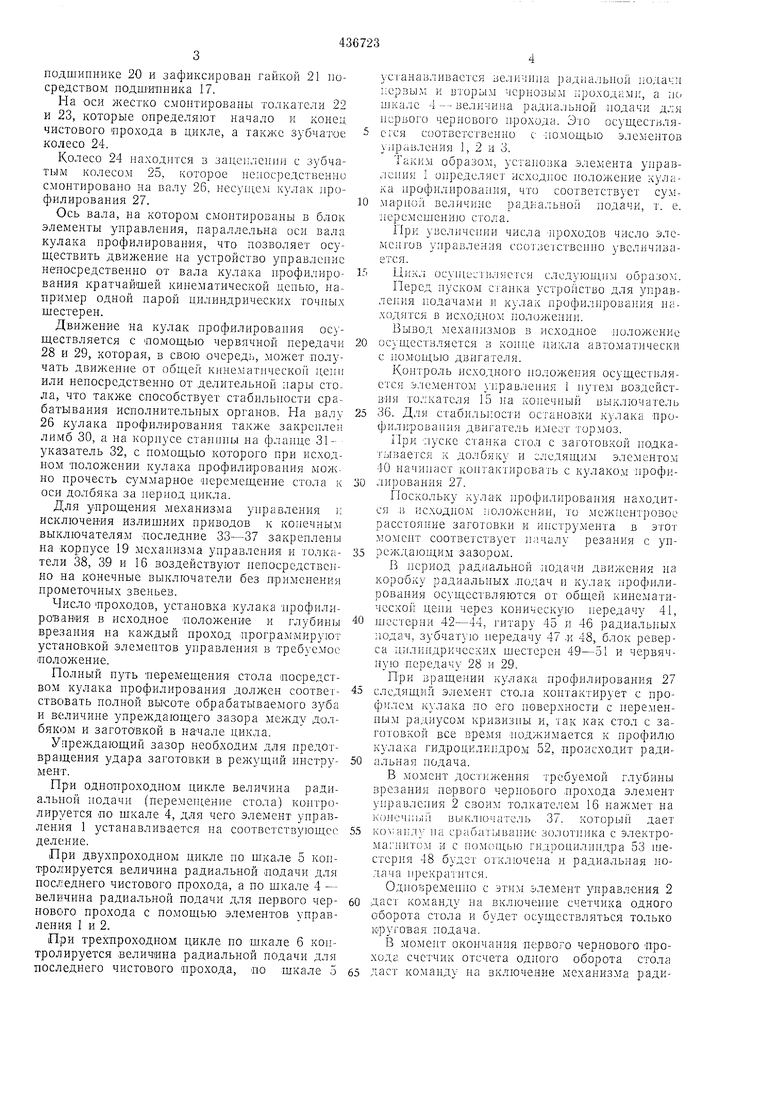

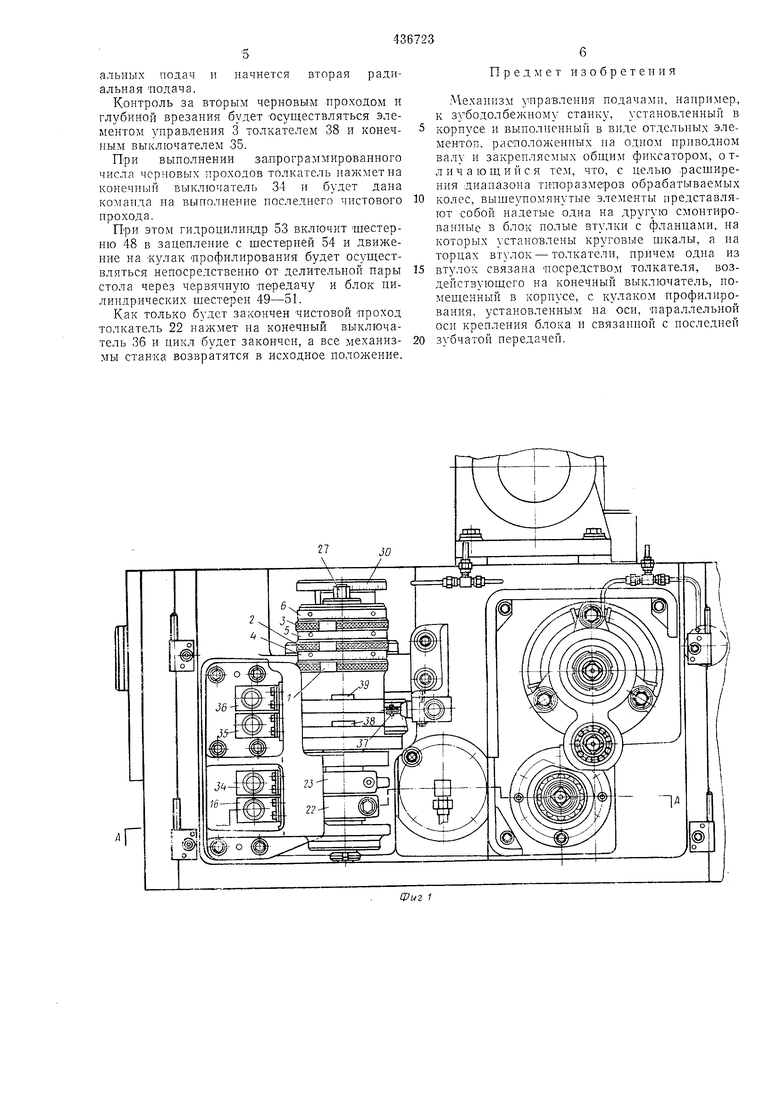

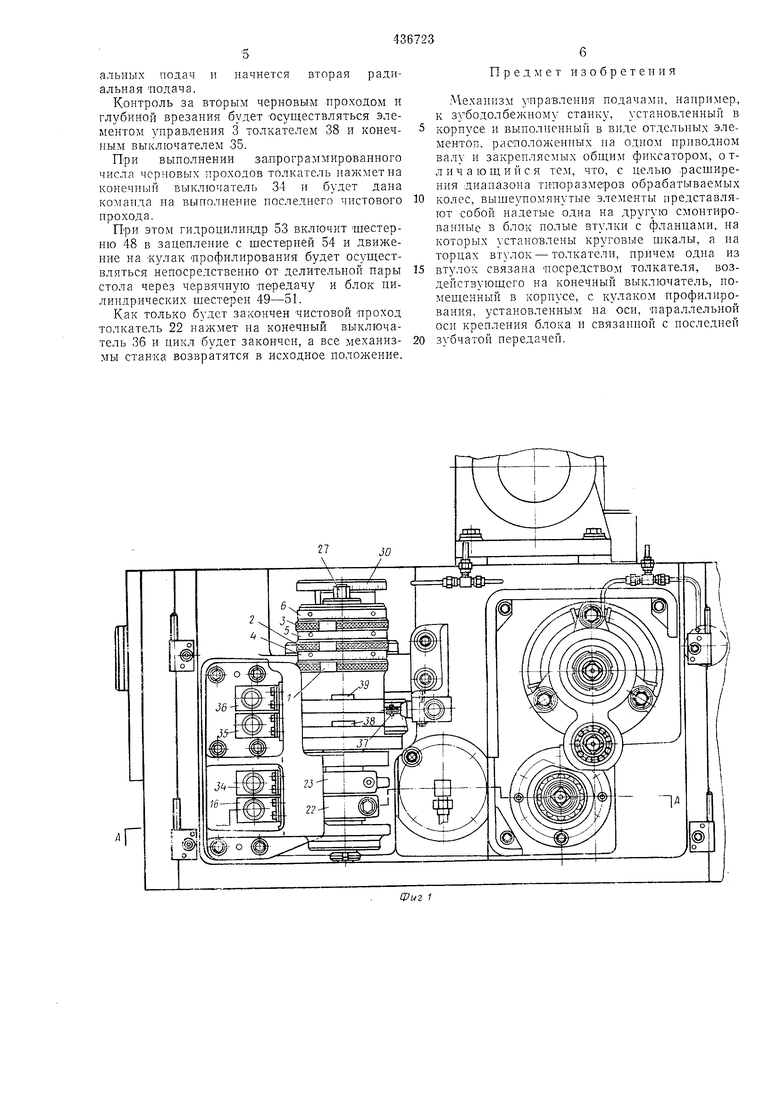

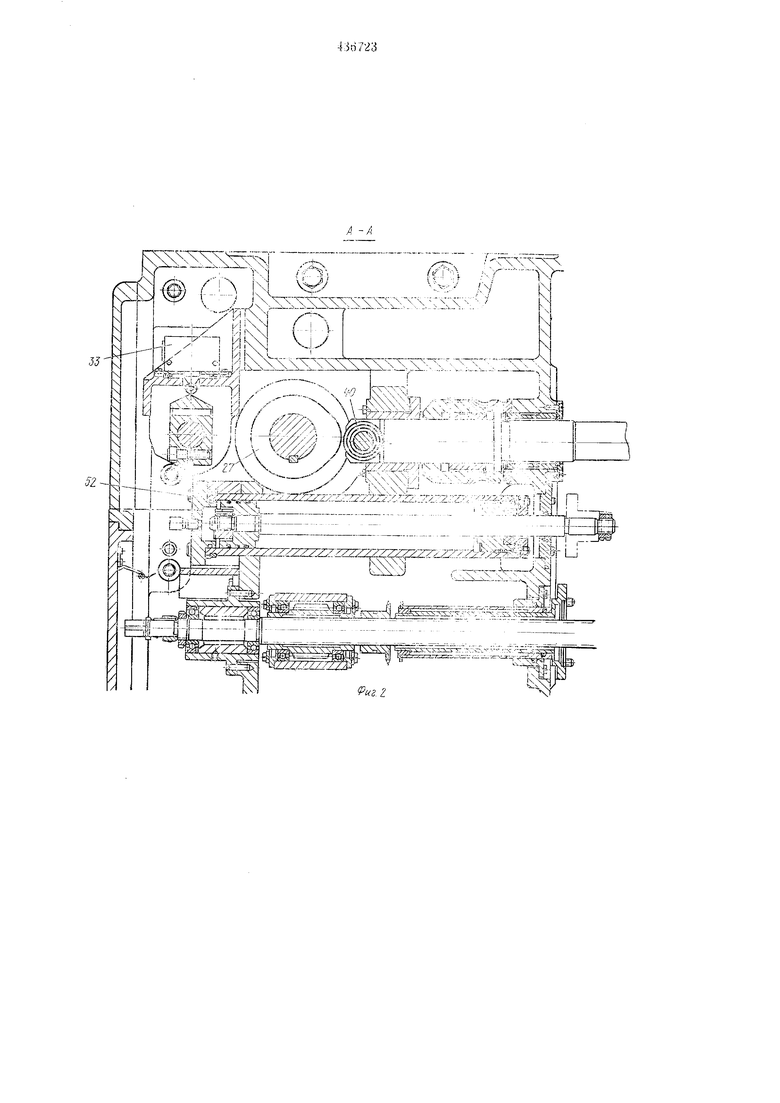

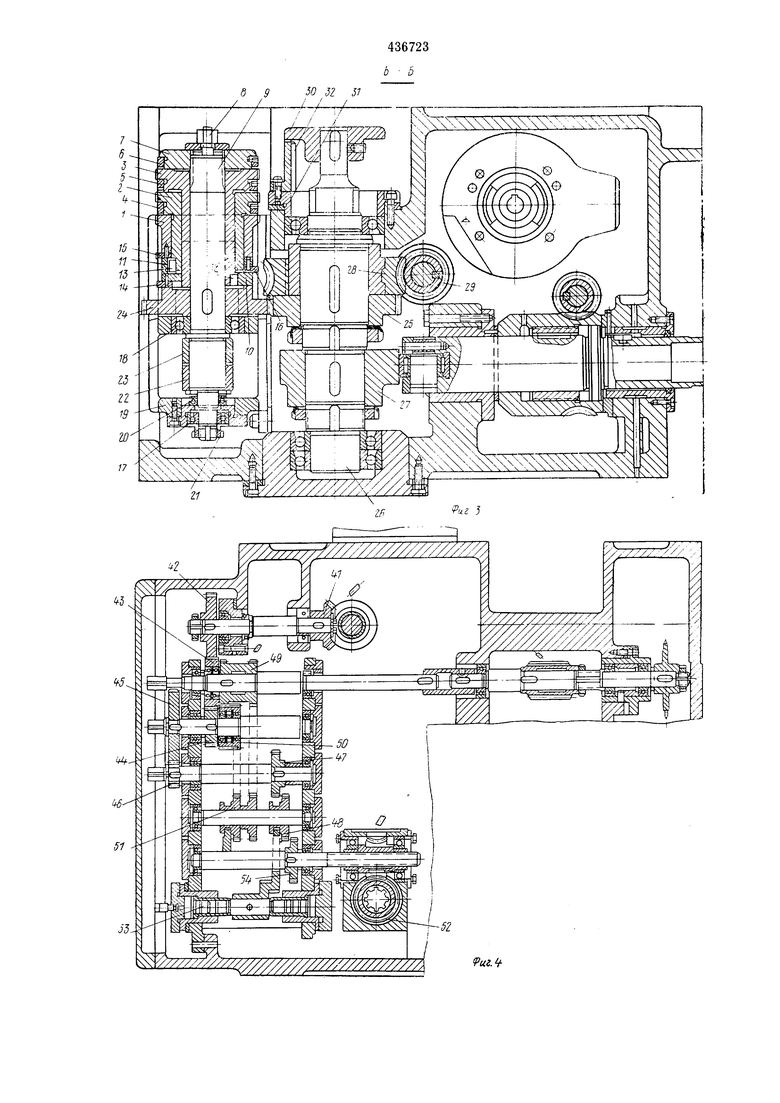

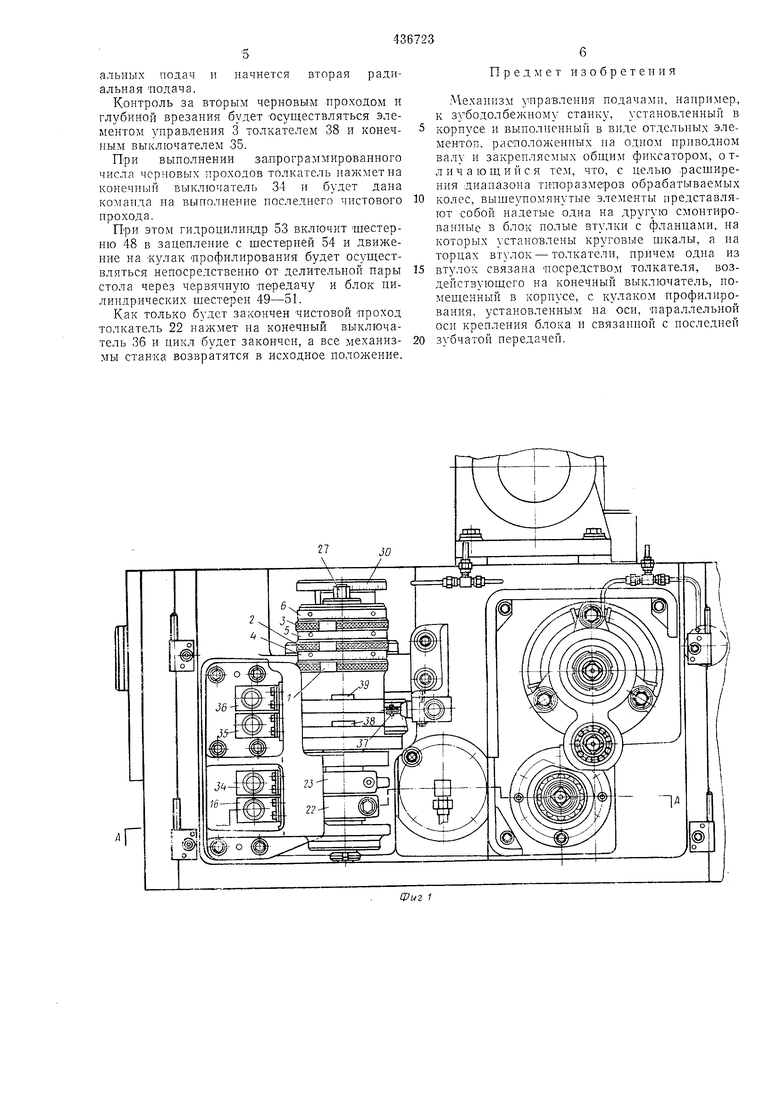

На фиг. 1 изображен предлагаемый механизМ, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез «по Б-Б на фиг. 1; на фиг. 4 - развертка коробки радиальных подач.

Устройство для управления подачами монтируется в нише станка, предназначается для выдачи необходимых команд и управления циклом станка в зависимости от выбранного режима обработки. Это осуществляется с помощью элементов управления, которые выполнены в виде полых втулок 1-3 с фланцами, где смонтированы соответствующие шкалы 4-6.

Одна из Шкал 6 закреплена на нажимном диске 7. Элементы зафиксированы гайкой 8 и установлены один в другом на оси 9.

На нижних торцах полых втулок посредство 1 колец О и 11. зафиксированных от проворота шпонками 12 и 13, закреплены жестко в пазах толкатели 14-16. Толкатель 15 непосредственно закреплен в пазу полой втулки 1.

Элементы управления смонтированы в блок и установлены в требуемое положение независимо друг от друга по соответствующим шкалам, так как при освобождении гайки 8 элементы управления могут свободно поворачиваться относительно оси 9. При этом один из элементов управления, смонтированных в блок, контролирует исходное положение кулака профилирования в зависимости от нарезаемого модуля.

Это позволяет программировать любую глубину врезания между проходами.

Ось 9 монттфуется на подшипниках качения 17.-и 18 в корпусе 19.

Для ограничения перемещения вала 9 в осевом направ.1епип он установлен на упорном

подшипнике 20 и зафиксирован гайкой 21 посредством подшипника 17.

На оси жестко смонтированы толкатели 22 и 23, которые определяют начало и конец чистового прохода в цикле, а также зубчатое колесо 24.

Колесо 24 наход1ггся з зацеплении с зубчатым колесом 25, которое неиосредственно смонтировано на валу 26, песуп1,ем кулак профилирования 27.

Ось вала, на котором смонтированы в блок элементы управления, параллельпа оси вала кулака профилирования, что позволяет оеуш,ествить движение па устройство управление непосредствепно от вала кулака профплирования кратчайшей кинематической цепью, папример одной парой цилиндрических точных шестерен.

Движение на кулак профилирования осуш,ествляется с помон ью червячной передачи 28 и 29, которая, в свою очередь, может получать движение от общей кинематической цепи или непосредственно от делительной пары стола, что также способствует стабильности срабатывания исполнительных органов. На валу 26 кулака профилирОБания также закреплен лимб 30, а на корпусе станины па ф.лапце 31указатель 32, с помош,ью которого при исходном положении кулака нрофилировапия можно прочесть суммарное перемеидепие стола к оси долбяка за период цикла.

Для упрош,ения механизма уиравления i: исключения излишних приводов к конечным выключателям последние 33-37 закренлены на корпусе 19 механизма унравлепня и толкатели 38, 39 и 16 воздействуют пепоередствепно на конечные выключатели без применения прометочных звеньев.

Число проходов, установка кулака профилирования в исходное положение и глубины врезания на каждый проход программируют установкой элементов управления в требуемое положение.

Нолный нуть перемещения стола посредством кулака профилирования должен соответствовать полной высоте обрабатываемого зуба и величине упреждающего зазора между долбяком н заготовкой в начале цикла.

Учреждающий зазор необходим для предотвращения удара заготовки в режущий инструмент.

При однопроходном цикле величина радиальной подачи (перемегцение стола) контролируется по щкале 4, для чего элемент управления 1 устанавливается па соответствующее деление.

При двухпроходном цикле по шкале 5 контролируется величина радиальной иодачи для последнего чистового прохода, а но шкале 4 - величина радиальной подачи для первого чернового прохода с помощью элементов управления 1 и 2.

При трехпроходном цикле но шкале 6 контролируется величина радиальной подачи для последнего чистового ирохода, по шкале 5

устанавливается величина радиальной подачи первым и вторым черновым проходали, а пс шкале 4--величина радиальной подачи для первого чернового прохода. Это осуществлясгся соответственно с -иолющью элементов уиравления 1, 2 и 3.

Таким образо:,, установка элемента унравлспии i определяет исходпос положение кулака профилирования, что соответствует сумЛ1арцо; величице радкально; нодачи, т. е. иеремешени1о стола.

При увеличении числа проходов число элеMCiiroB управления соответственно увеличивается.

Цикл осу1не ;тнл.чется слсдуюнигм образом.

Перед пуском станка устройство для управления подачами и кулак профилпрования паходятся в исходном положении.

Вывод механизмов в исходное положение осуществляется в коиие никла автоматически с помощью двигателя.

Контроль исходного иоложепия осуществляется э.лементом управлепия 1 путем воздсйствня толкателя 15 на копечпьн) выключатель 36. Для стабильности остановки кулака Tipoфилироваиия двигатель имеет тормоз.

При туске станка стол с заготовкой подкатывается к долбяку и следящим элементом 40 начинает 1сонтактировать с кулако.м профилир оваиия 27.

Поскольку кулак нрофилирования находится в исходном положении, то .межиент)овое расстояние заготовки и ипструмепта в этот момепт соответствует резания с упреждаюи |,им зазорoii.

В период радиальной нодачн движения на корооку радиальных .нодач и кулак профилирования осуществляются от общей кинематической цени через коническую передачу 41, шестерни 42-44. гитару 45 и 46 радиальных подач, зубчатую передачу 47 ,и 48, блок реверса ци,1иидричсских шестерен 49-51 и червячную передачу 28 и 29.

При вращении кулака профилирования 27 следящий элемент стола контактирует с нрофилем к -лака по его новерхности с нере.менным ра;.1,иусом кривизны и, так как стол с заготовкой все время поджимается к профилю кулака гидроцилипдром 52, происходит радиальная подача.

В момент достижения требуемой глубины вре.зания первого чернового прохода элемент управления 2 своим толкате.чем 16 нажмет на копсчпыГ выкл1очател1з 37. которьп дает ком аилу па срабатывание золотника с электромагнитом и с помощью гидропилиндра 53 nieстерня 48 будет отключена и радиальная нолача прекратится.

Одновременно с этим элемент управления 2 даст команду на включенпе счетчика одного оборота стола и будет осуществляться только круговая подача.

В момепт окопчания первого чернового прохода счетчик отсчета одного оборота стола даст команду ца включение 1мсханизма радиальных подач и начнется вторая радиальная подача.

Контроль за вторым черновым нроходом и глубиной врезания будет осуществляться элементом унравления 3 толкателем 38 и конечиым выключателем 35.

При вынолнении залрограммированного числа черновых проходов толкатель нажмет на конечный выключатель 34 и будет дана команда на выполнение носледнего чистового прохода.

При этом гндроцилиндр 53 включит тестерню 48 в зацепление с шестерней 54 и движение на -кулак Профилирования будет осуществляться непосредственно от делительной пары стола через червячную передачу и блок цилиндрических шестерен 49-51.

Как только будет закончен чистовой проход толкатель 22 нажмет на конечный выключатель 36 и цикл будет закончен, а все механизмы станка возвратятся в исходное положение.

Предмет изобретения

Механизм управления подачами, нанример, к зубодолбежному станку, установленный в корпусе и выполненный в виде отдельных элементог,, расположенных па одном приводном валу и закрепляемых общим фиксатором, о тличающнйся тем, что, с целью .расширения диапазона типоразмеров обрабатываемых колес, вышеупомянутые элементы представляют собой надетые одна на другую смонтированные в блок полые втулки с фланца.ми, на которых установлены круговые шкалы, а на торцах втулок - толкатели, причем одна из втулок связана посредством толкателя, воздействующего на конечный выключатель, помещенный в корнусе, с кулаком профилирования, установленным на оси, параллельной оси крепления блока и связанной с последней зубчатой передачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ РАДИАЛЬНОЙ ПОДАЧИ | 1973 |

|

SU375157A1 |

| Зубодолбежный станок с ЧПУ | 1986 |

|

SU1366360A1 |

| Способ и станок для чернового и чистового нарезания зубчатых колес | 1939 |

|

SU61335A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ С ЧПУ | 1988 |

|

RU2023551C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ | 1991 |

|

RU2025255C1 |

| Двухсупортный зубодолбежный станок | 1948 |

|

SU82094A1 |

| Зубодолбежный станок | 1990 |

|

SU1734984A1 |

| Способ долбления блоков зубчатых колес | 1987 |

|

SU1458115A1 |

| Зубодолбежный станок | 1984 |

|

SU1235671A2 |

| УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ | 1996 |

|

RU2101139C1 |

JJ

У) C-iV - -- i vv-vi -T; V -:с---.л. W / -.7.. .

. ,-- . ; ; f / Л/ / / / / Ч /..,.i ; .

,iq / / / j gtfli

, V X/42 vz -M::Kx v,-::5--i ji :jf-,,.. . / l o: :/---i

Ш . . ---.-,-..i- . .. - -; .))I ijx:

L iB -W--fl ------ - -

i---r-f л - --,.. - ,,J-| I

/ / , 44--4V-- wi - ,N I-X I ---1 j i

Я Ul-|x M ZZZ22ZZZZZZS22ZS: ZZZ

vLl I/Ячч ш 3 h x ,.1}

Авторы

Даты

1974-07-25—Публикация

1971-05-11—Подача