(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛАРОМАТИЧЕСКИХ

1

Изобретение относится к способу получения алкилароматических cqeдинeний.

Кроме традиционных областей применения в качестве поверхностно-активных веществ все больший интерес вызывают алкилароматические соединения с большой длиной заместителя ,и значительной молукулярной массой 300 для использования в качестве присадок к маслам, компонентов синтетических ласел.

Несмотря на важность этих продуктов, их производство сдерживается изза недостатка высокомЬлекулярного олефинового сырья (другиеалкилирующие агенты, такие как высшие спирты, галоидные алкилы еще более дефицитны).

В настоящее время разработаны.различные методы получения высших олефинов: термический и термокаталитический крекинг нефтяных углеводородов, каталитическое дегидрирование парафиновых углеводородов, управляемая полимеризация низкомолекулярных олефинов.

Несмотря на простоту и доступность методов синтеза олефинов термическим и каталитическим крекингом парафинов, получаемые смеси оС-олефинов имеют ог- УГЛЕВОДОРОДОВ

раниченное применение вследствие трудностей, связанных с выделением чистых компонентов 1.

Гораздо более селективным методом относительно образования линейных олефинов 1в является способ неглубокого дегидрирования парафинов. Полученные по этому методу олефины являются наиболее подходящим (по

10 качеству и стоимости) сырьем для синтеза алкилароматических сс цинег

НИИ.

СинтезоС-олефинов регулируемой полимеризацией этилена,пропилена,бутена, изобутилена в присутствии кисло Лью15иса с последующим алкилированием ими ароматических соединений обходитсязначительно дороже, однако продукты получаются лучшего качества.

20

Что касается ароматического сырья, то обычно используется бензол, однако ввиду дефицита в нем применяется толуол и ксилол 2.

25 Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения высших алкиларома- i тических углеводородов путем катали-; 30 тического взаимодействия ароматичёского углеводорода с олефинсодержащим сырьем.

Согласно известному способу бензо алкируют полибутеном с молекулярной массой 300-600 при мольных отношениях 1:1-5:1 в мягких температурных условиях (Т 10с) в присутствии 0,511 вес,% AlClj к полибутену, при это образуется исключительно тяжелый алкилат с конверсией до 99,5%.

Применяемый полибутен получают каталитической полимеризацией углеводородов Сц , содержащих до 20% изобутилена и более 20% - бутенов, в присутствий AlClj 3 .

Недостатком этого метода синтеза алкилароматических углеводородов является использование специально приготовленного высокомолекулярного олефинового сырья (полибутена), получение которого представляет самостоятельное производство. Оно включает помимо собственно синтеза полиолефина стадии вьвделения продукта (отмывка катализатора, ректификация), удаление непрореагировавшего сырья, дезактивацию сточных вод. Особенно важно полное удаление непрорвагйровавших бутенов и изобутилёна, так как на стадии алкилирования они приводят к образованию нежелательного легкого алкилата.

Все указанные операции повторяютс при синтезе алкилбензолов.

Вторым существенным недостатком данного способа получения алкилароматических соединений являются жесткие требования к содержанию изобутилёна в сырье для синтеза полибутена (20%). В большинстве промышленных фракций Сц содержание изобутилёна составляет 20-50%.

Полимеры, полученные из таких фракций, в процессе алкилирования имеют тенденцию к распаду с образованием значительных количеств легкого алкилата (36% и более).

Уменьшается также и конверсии в алкилат до 59,9%.Применение чистого изобутилёна в этих условиях исключается вообще.Таким образом,обеспечени сырьем для синтеза полиолефинов и далее алкилароматических соединений не является вполне удовлетворительным.

Данный способ характеризуется также использованием в процессе синтеза алкилароматических соединений 1резвычайно гигроскопического ката1лизатора (AlClj ) в неудобной форме (твердый порошок). Это обстоятельство осложняет работу с ним и приводит к высокому расходу катализатора как на стадии получения высших олефинов, так к на стадии алкилирования.

Цель изобретения - упр ощение технологии процесса, заключающиеся в совмещении реакции синтеза олигомеров изобутилёна и алкилирование ими толуола.

Поставленная цель достигается , описыэаемым способом получения высших алкилароматических углеводородов путем взаимодействия при температуре (-30) - (-78)° С толуола со смесью олефинов С(, или с изобутиленом в присутствии катализаторов общей формулы

.х« - «

:

АС.-нсг-КАе

fvi

с.

где R

водород, метил, ,6

«г метил, бутил, А толил,

С1, этил,взятого в колиНлчестве (2,1-6,3) 10 моль/л Отличительными признаками являются использование в качестве низшего алкилароматического углеводорода толуола, в качестве олефинсодержащего сырья используют смесь олефинов Сц или изобутилен и проведение процесса при температуре (-30)-(-78)С в присутствии катализатора, указанного выше.

Технология данного способа заключается в следующем.

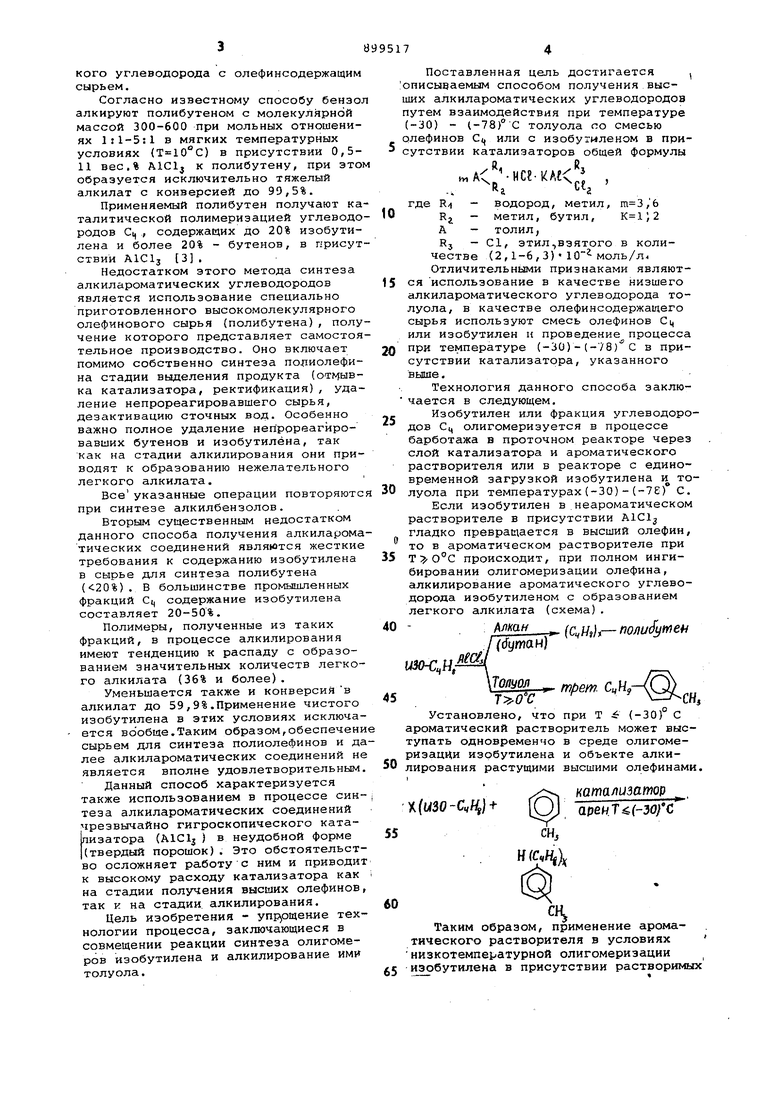

Изобутилен или фракция углеводородов Сц олигомеризуется в процессе барботажа в проточном реакторе через слой катализатора и ароматического растворителя или в реакторе с единовременной загрузкой изобутилёна к толуола при температурах(-30)-(-76) С. Если изобутилен в неароматическом растворителе в присутствии AlClj гладко превращается в высший олефин, то в ароматическом растворителе при Т Ос происходит, при полном ингибировании олигомеризации олефина, алкилирование ароматического углеводорода изобутиленом с образованием легкого алкилата (схема).

(C4Hi)ir-nonu yMeti

Мкан

(dymaH)

ьао-с и, трет С,Н,

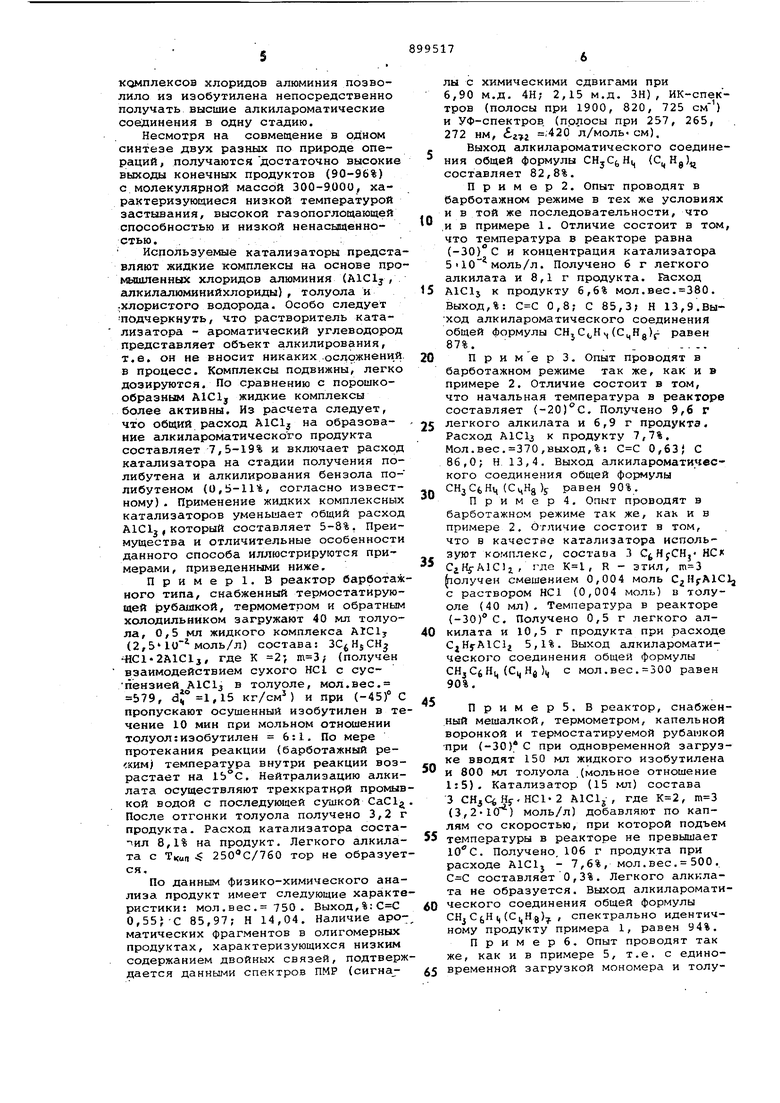

Установлено, что при Т (-30) С ароматический растворитель может выступать одновременчо в среде олигомеризацЧи изобутилёна и объекте алкилирования растущими высшими олефинами.

катализатор Х(ШО t OJ аренТб(-эоГС

-

Таким образом, применение ароматического растворителя в условиях низкотемпературной олигомеризации 65 иэрбутилена в присутствии растворимых

комплексов хлоридов алюминия позволило на иэобутилена непосредственно получать высшие алкилароматические соединения в одну стадию.

Несмотря на совмещение в оДном синтезе двух разных по природе операций, получаются достаточно высокие выходы конечных продуктов (90-96%) с молекулярной массой 300-9000, характеризующиеся низкой температурой застывания, высокой газопоглощающей способностью и низкой ненасыщенностью. .;

Используемые катализаторы представляют жидкие комплексы на основе промышленных хлоридов алюминия (AlClj, алкилалюминийхлориды), толуола и -хлористого водорода. Особо следует подчеркнуть, что растворитель катализатора - ароматический углеводород представляет объект алкилирования, т.е. он не вносит никаких .осложнений в процесс. Комплексы подвижны, легко дозируются. По сравнению с порошкообразньо 1 AlClj жидкие комплексы более активны. Из расчета следует, что общий расход AlClj на образование алкнлароматического продукта составляет 7,5-19% и включает расход катализатора на стадии получения полибутена и алкилирования бензола полибутеном (0,5-11%, согласно известному) . Применение жидких комплексных катализаторов уменьшает общий расход AlClj , который составляет 5-8%, Преимущества и отличительные особенности данного способа иллюстрируются примерами, приведенными ниже.

Пример. В реактор барботажного типа, снабженный термостатирующей рубашкой, термометром и обратным холодильником загружают 40 мл толуола, 0,5 мл жидкого комплекса AlCly (2,540 моль/л) состава: SC HjCHj НЯС1-2А1С1з, где К 2; (получен взаимодействием сухого НС1 с суспензией А1С1з в толуоле, мол.вес. 579, ,l5 кг/смМ и при (-45) С пропускают осушенный изобутилен в течение 10 мин при мольном отношении толуол:изобутилен 6:1. По мере протекания реакции (барботажный редким; температура внутри реакции возрастает на . Нейтрализацию алкилата осуществляют трехкратнрй промывкой водой с последующей сушкой CaCl После отгонки толуола получено 3,2 г продукта. Расход катализатора соста1ИЛ 8,1% на продукт. Легкого алкилата с Ткип -S 250С/7бО тор не образуется.

По данным физико-химического анализа продукт имеет следующие характеристики: мол.вес. 750. Выход, 0,55J-C 85,97; Н 14,04. Наличие ароматических фрагментов в олигомерных продуктах, характеризующихся низким содержанием двойных связей, подтверждается данными спектров ПМР (сигна лы с химическими сдвигами при 6,90 м.Д. 4Н; 2,15 м.д. ЗН), ИК-спектров (полосы при 1900, 820, 725 ) и УФ-спектров. (полюсы при 257, 265, 272 нм, 420 л/моль, см). - Выход алкилароматического соединения общей формулы CHjC(,H,, () составляет 82,8%.

Пример 2. Опыт проводят в барботажном режиме в тех же условиях

..и в той же последовательности, что

,и в примере 1. Отличие состоит в том, что температура в реакторе равна (-30) С и концентрация катализатора 510 моль/л. Получено 6 г легкого алкилата и 8,1 г продукта. Еасход

5 AlClj к продукту 6,6% мол.вес.380. Выход,%: 0,8; С 85,3; Н 13,9.Выход алкнлароматического соединения общей формулы CHJC,H,(CцHg)5: равен 87% .. .

0 ПримерЗ. Опыт проводят в барботажном режиме так же, как и в примере 2. Отличие состоит в том, что начальная температура в реакторе составляет (-20)°С. Получено 9,6 г

5 легкого алкилата и 6,9 г продукта. Расход А1С1з к продукту 7,7%. Мол.вес.370,выход,%: 0,63) С 86,0; Н 13,4. Выход алкилароматического соединения общей формулы

- СНзСбНц (Cv,Hg)5- равен 90%.

Пример4. Опыт проводят в барботажном режиме так же, как и в примере 2. Отличие состоит в том, что в качестве катализатора используют комплекс, состааа 3 C HjCHj-HCx

CjHfAlCli, где , R - этил,

олучен смешением 0,004 моль C HfAlClj с раствором НС1 (0,004 моль) в толуоле (40 мл). Температура в реакторе (-30)° С. Получено 0,5 г легкого ал0 килата и 10,5 г продукта при расходе CjHfAlClj 5,1%. Выход алкилароматического соединения общей формулы CHj Cj Нц (Сц Hj )|, с мол. вес. 300 равен 90%.

Пример5.В реактор, снабженный мешалкой, термометром, капельной воронкой и термостатируемой рубашкой при (-30) С при одновременной загрузке вводят 150 мл жидкого изобутилена

и 800 мл толуола (мольное отношение 1:5). Катализатор (15 мл) состава 3 CHjCtHf. НС1 2 AlClj , где , (3,2-10) моль/л) добавляют по каплям со скоростью, при которой подъем

5 температуры в реакторе не превышает . Получено. 106 г продукта при расходе AlClj - 7,6%, мол.вес.500. составляет0,3%. Легкого алкклата не образуется. Выход алкиларомати0 ческого соединения общей формулы

СН С(,Н ц (СцНз) , спектрально идентичному продукту примера 1, равен 94%. П р и м е р 6. Опыт проводят так же, как и в примере 5, т.е. с единовременной загрузкой мономера и толу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883063A1 |

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883062A1 |

| Способ удаления хлорсодержащихАлюМиНиЕВыХ КАТАлизАТОРОВ изпРОдуКТОВ АлКилиРОВАНия APOMA-ТичЕСКиХ углЕВОдОРОдОВ ОлЕфиНАМи,ОлигО- , пОли- и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833302A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU310898A1 |

| Способ выделения парафиновых углеводородов | 1972 |

|

SU438293A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения алкилароматических углеводородов | 1979 |

|

SU882979A1 |

| Способ получения алкилароматических соединений | 1980 |

|

SU958404A1 |

Авторы

Даты

1982-01-23—Публикация

1978-10-19—Подача