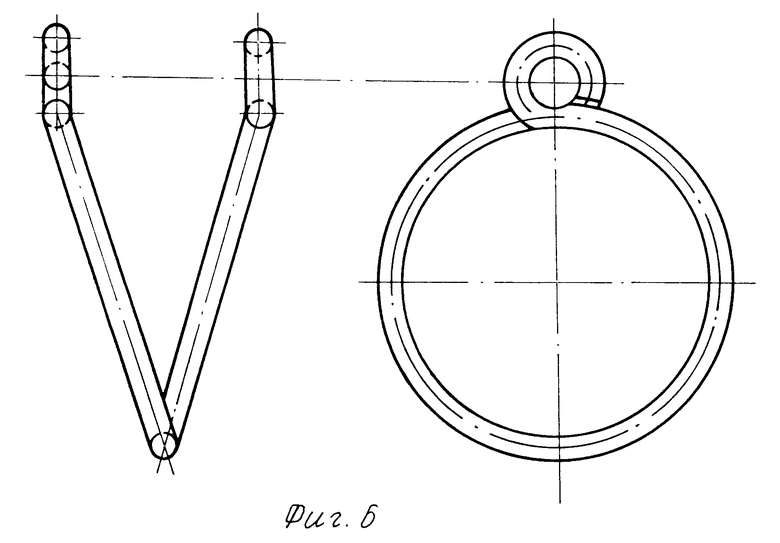

Изобретение относится к кузнечно-прессовому машиностроению и предназначено для изготовления деталей сложной геометрической формы из труднодеформируемого материала, например пружинных амортизаторов с диаметром проволоки свыше 5 мм, имеющих форму одновитковых спиралей с завитыми на концах ушками.

Известен автомат для гибки изделий типа шплинтов, содержащий смонтированные на станине механизм подачи и правки проволоки, механизм предварительной гибки с оправкой и механизм окончательной гибки в виде ползунов, несущих гибочный инструмент.

Расширение технологических возможностей данного автомата достигается за счет усовершенствования управляющей и формообразующей оснастки, однако этого недостаточно для более универсального использования автомата, т.е. для расширения диапазона изготовления сложных деталей.

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа гибочно-штамповочный автомат, содержащий смонтированные на станине приводные центральное и дополнительное зубчатые колеса, отличающиеся по диаметру, но с равным количеством зубьев, оправку, размещенные в направляющих станины, состоящей из фронтальной и тыльной монтажных плит, ползуны с гибочным инструментом и размещенные на периферии приводных зубчатых колес в гнездах станины валы с жестко закрепленными на них шестернями, контактирующими с приводными зубчатыми колесами, и кулачками, контактирующими с ползунами.

Недостатком известного автомата является уменьшение крутящего момента при передаче вращения от приводных центрального и дополнительного зубчатых колес контактирующим с ними шестерням и кулачкам, закрепленным с шестернями на одном валу, в соотношении, равном передаточному числу передачи зубчатое колесо-шестерня. Следовательно, пропорционально крутящему моменту, уменьшается усилие на кулачках и контактирующих с ними ползунах с гибочным инструментом.

Этот недостаток является характерным для всего типа универсально-гибочных автоматов с приводом от центрального колеса.

Кроме того, наличие дополнительного приводного зубчатого колеса в известном автомате является недостаточным для расширения технологических возможностей автомата за счет изготовления деталей сложной геометрической формы из труднодеформируемого материала.

Целью изобретения является расширение технологических возможностей за счет изготовления деталей сложной геометрической формы из труднодеформируемого материала типа одновитковых спиралей с завитыми на концах ушками путем повышения крутящего момента, передаваемого приводными зубчатыми колесами на кулачки, контактирующие с ползунами, и степени дифференцированного подсоединения к приводным колесам ползунов и других исполнительных механизмов.

Это достигается тем, что в универсально-гибочном автомате, содержащем смонтированные на станине, состоящей из фронтальной и тыльной монтажных плит, приводные центральное и дополнительное зубчатые колеса, оправку, размещенные в направляющих станины ползуны с гибочным инструментом и размещенные на периферии центрального и дополнительного зубчатых колес в гнездах станины вала с жестко закрепленными на них шестернями, контактирующими с зубчатыми колесами, и кулачками, контактирующими с ползунами, в гнезда станины, выполненные на периферии приводных центрального и дополнительного зубчатых колес, встроены повышающие крутящий момент планетарные передачи, имеющие разные передаточные отношения в зависимости от силовых параметров подсоединенных к себе исполнительных механизмов, с входными валами, на которых жестко закреплены шестерни, контактирующие с приводными зубчатыми колесами, и с выходными валами, выполненными соосно с входными, жестко закреплены кулачки, контактирующие с ползунами, размещенными в направляющих станины, снабженной дополнительной монтажной плитой с размещенными в направляющих ползунами, расположенной симметрично фронтальной плите относительно оси подачи материала.

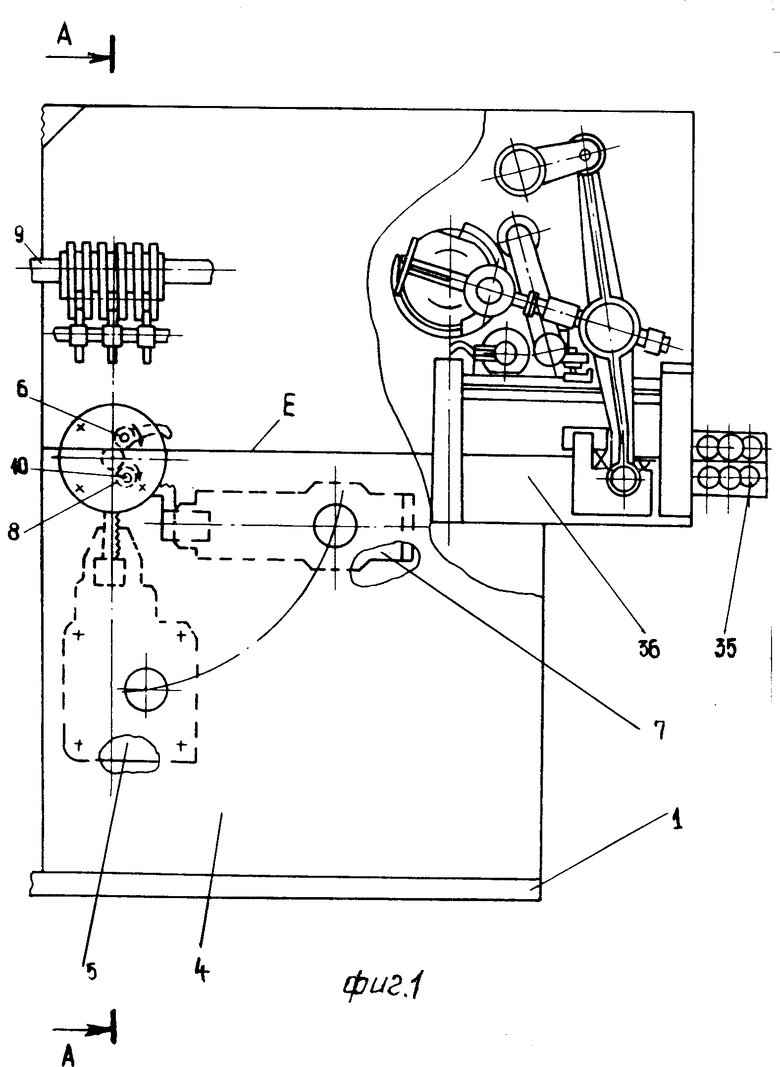

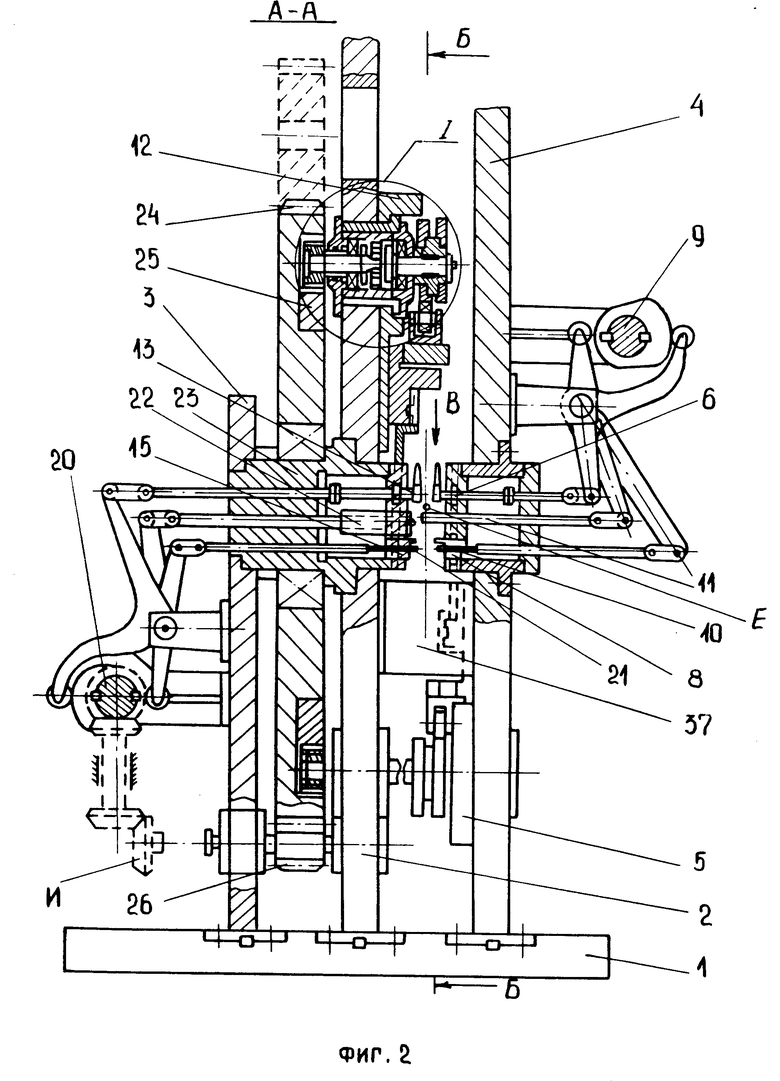

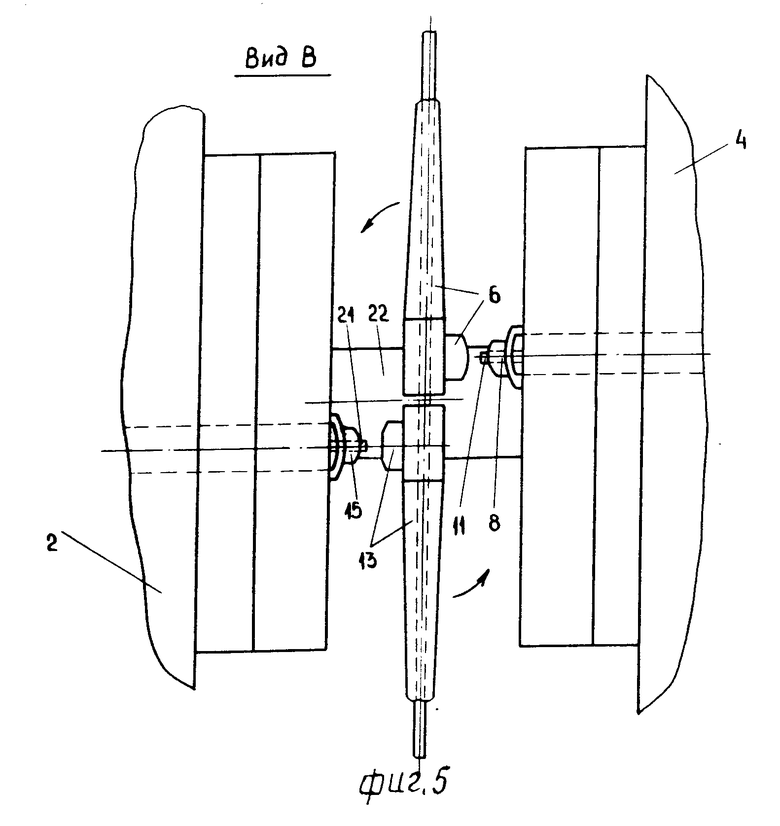

На фиг.1 показан автомат, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг.4 - узел I на фиг.2; на фиг.5 - вид по стрелке В на фиг.2; на фиг.6 - эскиз изделия.

Универсально-гибочный автомат содержит основание 1 станины, на котором смонтированы фронтальная 2, тыльная 3 и дополнительная 4 монтажные плиты. Дополнительная монтажная плита 4 расположена симметрично фронтальной плите 2 относительно оси подачи материала Е. На плите 4 расположен ползун 5 с реечно-шестеренчатой передачей поворота рычага 6 для навивки одной половины спирали и ползун 7 с реечно-шестеренчатой передачей поворота гильзы 8 с гибочным зубом для навивки одного из ушек спирали. На плите 4 смонтирован дополнительный распределительный вал 9 с кулачками, осуществляющими через рычажно-тяговые передачи осевые перемещения гибочного рычага 6, стержня 10 для навивки вокруг него ушка гибочным зубом гильзы 8 и для выдвижения направляющего устройства 11 для поддержки и направления материала во время его подачи.

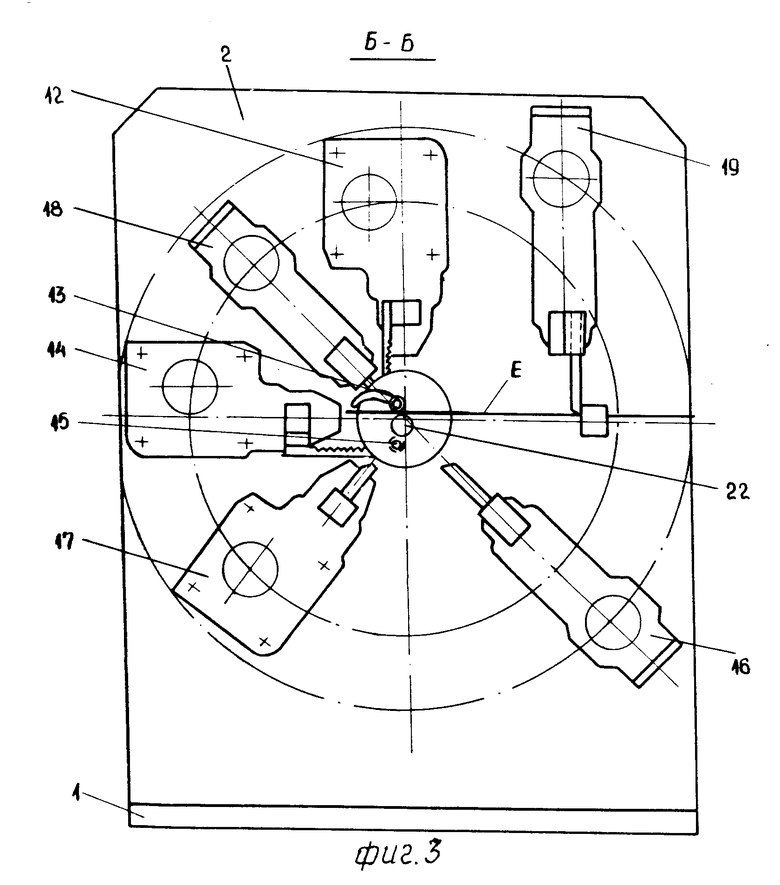

На фронтальной монтажной плите 2 расположен ползун 12 с реечно-шестеренчатой передачей поворота рычага 13 для навивки другой половины спирали и ползун 14 с реечно-шестеренчатой передачей поворота гильзы 15 с гибочным зубом для навивки другого ушка. На плите 2 расположены также ползуны 16 и 17 для догибки концов спирали снизу до упора в зубцы гильз 8 и 15, ползун 18 для прижима материала и ползун 19 для отрезки материала.

На тыльной монтажной плите 3 смонтирован распределительный вал 20 с кулачками, выполняющими через рычажно-тяговые передачи осевые перемещения гибочного рычага 13, стержня 21 для навитки вокруг него ушка гибочным зубом 15 и оправки 22 навивки спирали.

Автомат содержит смонтированные на оси-втулке 23 между плитами 2 и 3 станины приводное центральное колесо 24 с жестко и концентрично закрепленными на нем дополнительным зубчатым колесом 25 с равным между собой числом зубьев при большем модуле у центрального колеса, а также шестерню 26, связанную с электроприводом.

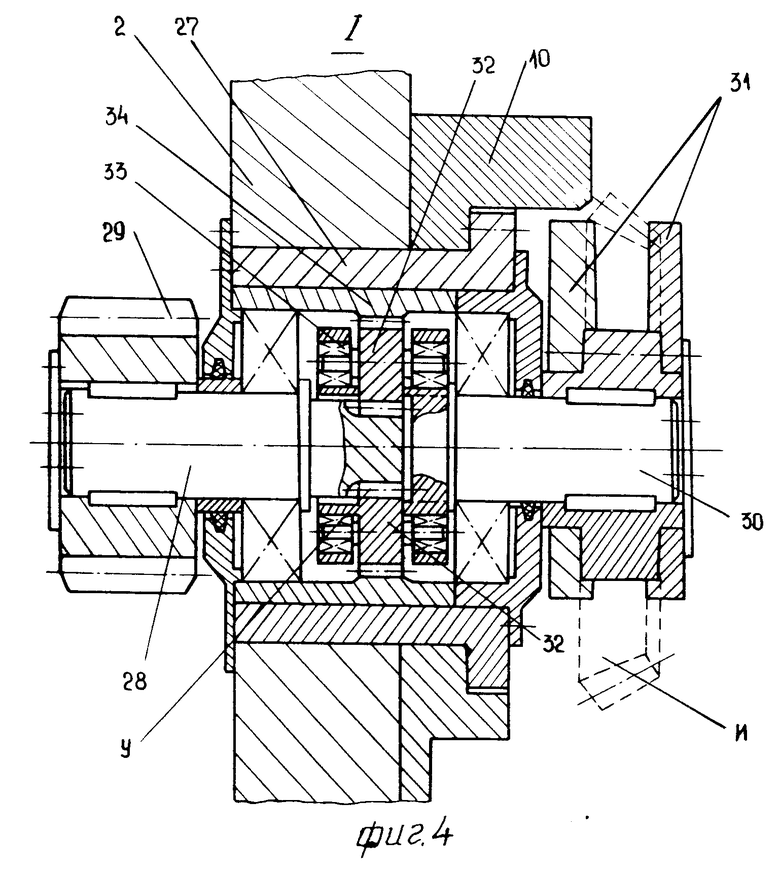

По периферии зубчатых колес 24 и 25 на фронтальной 2 и дополнительной 4 монтажных плитах выполнены гнезда, в которые встроены повышающие крутящий момент планетарные передачи 27 с входными валами 28, на которых жестко закреплены шестерни 29, контактирующие с зубчатыми колесами 24 и 25, и выходными валами 30 с жестко закрепленными кулачками 31, контактирующими с размещенными в направляющих фронтальной 2 и дополнительной 4 монтажных плит гибочными ползунами. Валы 28 выполнены соосно валам 30.

Для других исполнительных механизмов, например, для подсоединения к распределительным валам 20 и 9 на выходном валу 30 планетарной передачи 27 закреплены конические шестерни И.

Входные валы 28 встроенных планетарных передач заканчиваются внешней зубчатой нарезкой У, контактирующей с колесами 32, установленными посредством подшипников 33 в обойме выходного вала 30. Колеса 32 контактируют одновременно с неподвижным зубчатым венцом 34, имеющим внутреннюю нарезку зубьев.

Встроенные планетарные передачи 27 имеют разные между собой передаточные отношения в зависимости от подсоединяемых к себе исполнительных механизмов, что позволяет кинематически обеспечить технологическую последовательность автоматического рабочего цикла и универсальность автомата в пределах определенного диапазона типоразмеров изготавливаемых изделий.

Эти планетарные передачи встраиваются таким образом, чтобы входной вал 28 был ведущим, быстроходным, а выходной вал 30 - ведомым, тихоходным. Соотношение угловых скоростей этих валов определяет передаточное отношение планетарной передачи и показывает, во сколько раз угловая скорость на выходном валу уменьшается по отношению к угловой скорости входного вала, во столько раз повышается на выходном валу крутящий момент.

Повышение крутящего момента на выходном валу встроенных планетарных передач, к которым подсоединены исполнительные механизмы, позволяет использовать электропривод меньшей мощности более эффективно. При этом конструктивно встроенные планетарные передачи по габаритам могут выходить за пределы габаритов гнезд в станине.

В состав автомата входят правильное устройство 35 и механизм подачи 36 материала-проволоки Е.

Для сброса готового изделия служит скат 37.

Предлагаемый автомат работает следующим образом. Проволока Е механизмом подачи 36 через правильное устройство 35 подается в направляющее устройство 11, где удерживается до ее прижима ползуном 18 к оправке 22. После выдвижения оправки 22 направляющее устройство 11 убирается.

Проволока Е отрезается ползуном 19 и начинается навивка спирали вокруг выдвинутой оправки 22.

Навивка спирали производится путем одновременного вращения гибочного рычага 6 посредством реечно-шестеренчатой передачи от ползуна 5 с осевым перемещением рычага 6 посредством рычажно-тяговой передачи от дополнительного распределительного вала 9 (образуется одна половина спирали) и вращения гибочного рычага 13 от ползуна 12 с осевым перемещением от распределительного вала 20 (образуется вторая полуспираль).

Затем ползуны 16 и 17 плиты 2 посредством гибочных инструментов производят догибку концов спирали до упора снизу в зубцы гильз 8 и 15.

Для завитки ушек одновременно выдвигаются стержни 10 и 21 гильз 8 и 15 и подводятся под концы спирали посредством рычажно-тяговых передач распределительного вала 20 и дополнительного вала 9. Посредством реечно-шестеренчатых передач от ползуна 14 плиты 2 и от ползуна 7 плиты 4 производится поворот гильз 8 и 15. гибочные зубцы этих гильз захватывают концы спирали, выполняя их завитку вокруг стержней 10 и 21.

Колеса 32 встроенной планетарной передачи 27 совершают сложное движение, обкатываясь вокруг зубчатой нарезки входного вала 28 и одновременно вращаясь внутри неподвижного зубчатого венца 34, и обеспечивают уменьшение угловой скорости и соответственно повышение крутящего момента на выходном валу 30 по отношению входного вала 28.

Готовая деталь удаляется скатом 37 за счет собственного веса. Затем автоматический цикл изготовления деталей типа одновитковой спирали с загнутыми на концах ушками повторяется.

Таким образом, расширение технологических возможностей универсально-гибочного автомата за счет изготовления деталей сложной геометрической формы из труднодеформируемых материалов, например типа пружинных амортизаторов, имеющих форму одновитковых спиралей с завитыми на концах витками, достигается путем повышения силовых параметров исполнительных механизмов благодаря встроенным в гнезда монтажных плит станины повышающим крутящий момент планетарным передачам, более эффективно использующим мощность привода автомата, и путем повышения степени дифференцированного подсоединения к приводу исполнительных механизмов благодаря снабжению станины автомата дополнительной монтажной плитой с размещенными в ее направляющих ползунами с гибочным инструментом, что повышает универсальность автомата, увеличивая диапазон типоразмеров изготавливаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочно-штамповочный автомат | 1978 |

|

SU766711A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Автомат для гибки изделий типа шплинтов | 1972 |

|

SU447206A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

Использование: для изготовления деталей сложной геометрической формы из труднодеформируемого материала, например пружинных амортизаторов. Сущность изобретения: автомат содержит станину с фронтальной и тыльной монтажными плитами, в направляющих которых размещены ползуны с гибочным инструментом для навивки одной половины спирали и навивки одного ушка. Автомат снабжен дополнительной монтажной плитой, в направляющих которой размещены ползуны с гибочным инструментом для навивки другой половины спирали и навивки другого ушка. Дополнительная монтажная плита расположена симметрично фронтальной плите относительно оси подачи материала. В гнездах станины, выполненных по периферии центрального и дополнительного приводных зубчатых колес, смонтированы валы, передающие вращение приводных колес к исполнительным механизмам. Для повышения силовых параметров этих механизмов в гнездах смонтированы повышающие крутящий момент планетарные передачи, причем они имеют разные передаточные отношения в зависимости от подсоединяемых исполнительных механизмов. 1 з.п. ф-лы, 6 ил.

| Гибочно-штамповочный автомат | 1978 |

|

SU766711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1991-12-27—Подача