1

Изобретение относится к устройствам для изготовления плоских спиральных пружин в виде. Архимедовой спирали и может найти применение на предприятиях электротехнической и приборостроительной промышленности.

Известно навивочное устройство автомата для изготовления спиральных -пружин, содержащее смонтированные на станине механизмы подачи и натяжения ленты, механизмы резки и формирования концов пружины и навивочный механизм с цилиндрической оправкой и закрепленным на ней коническим винтовым кулачком. В таком автомате для повьшения качества пружин путем их изготовления прямой навивкой и обратной подразвивкойи расширения технологических возможностей навивочный механизм выполнен в виде планетарной реверсивной головки с регулируемым числом витко для прямой навивки и обратной подразвивки, а для уплотнения витков пружины при подразвивке навивочный механизм снабжен толкателями с установленными на них подпружиненными уплотнительными роликами, при этом толкатели с помощью закрепленных на них пальцев контактируют с конической винтовой поверхностью навивочной оправки.

Однако такое устройство обеспечивает постоянство геометрической

конфигурации и жесткости изготовляемых пружин только при условии соблюдения постоянства жесткости заготовки .

rio при наличии разброса (даже

в пределах допусков), размеров поперечного сечения и неоднородности;, структуры материала заготовок меняются геометрические и упругие характеристики пружин.

Недостатком описываемого устройства является то, что пружины, изготовляемые из заготовок с большим поперечным сечением и большой твердостью поверхности, т.е. из заготовок большей жесткости, будут жестче и другой геометрической конфигурации относительно номинала и наоборот.

Стабилизировать геометрическую конфигурацию и жесткость пружин по

отношению к номиналу при изготовлении из штучных заготовок можно только путем селективного подбора заготовок по жесткости и задания для каждой обратной группы заготовок своей

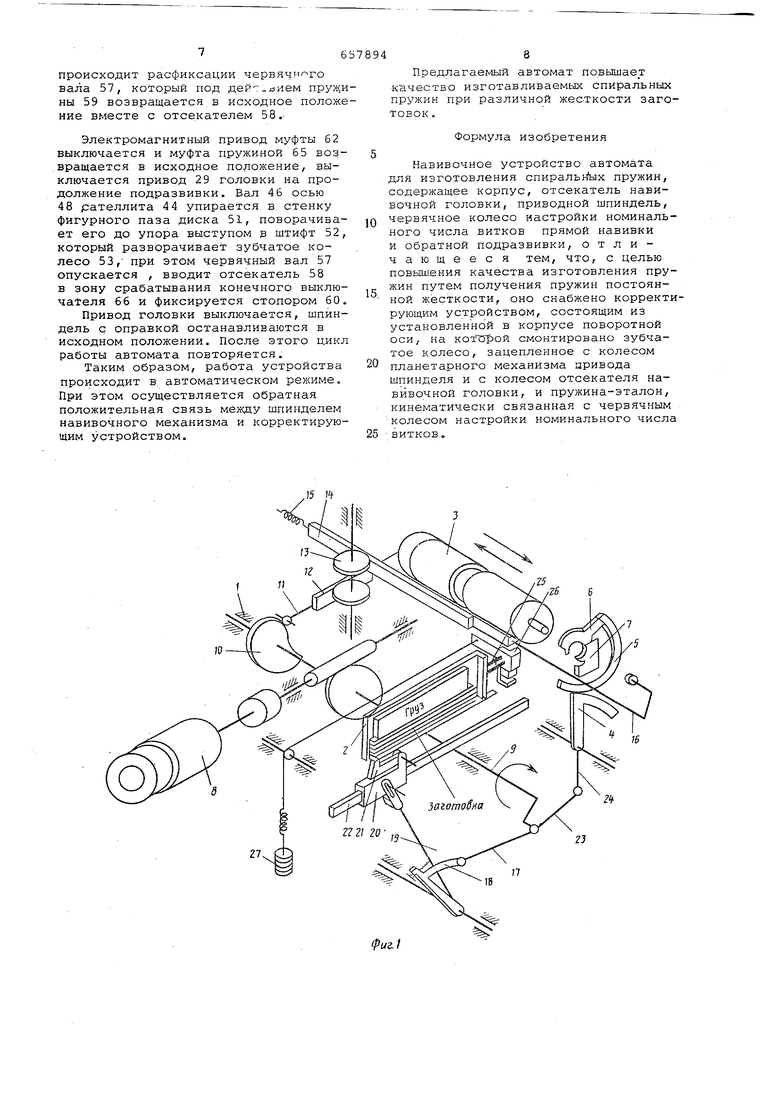

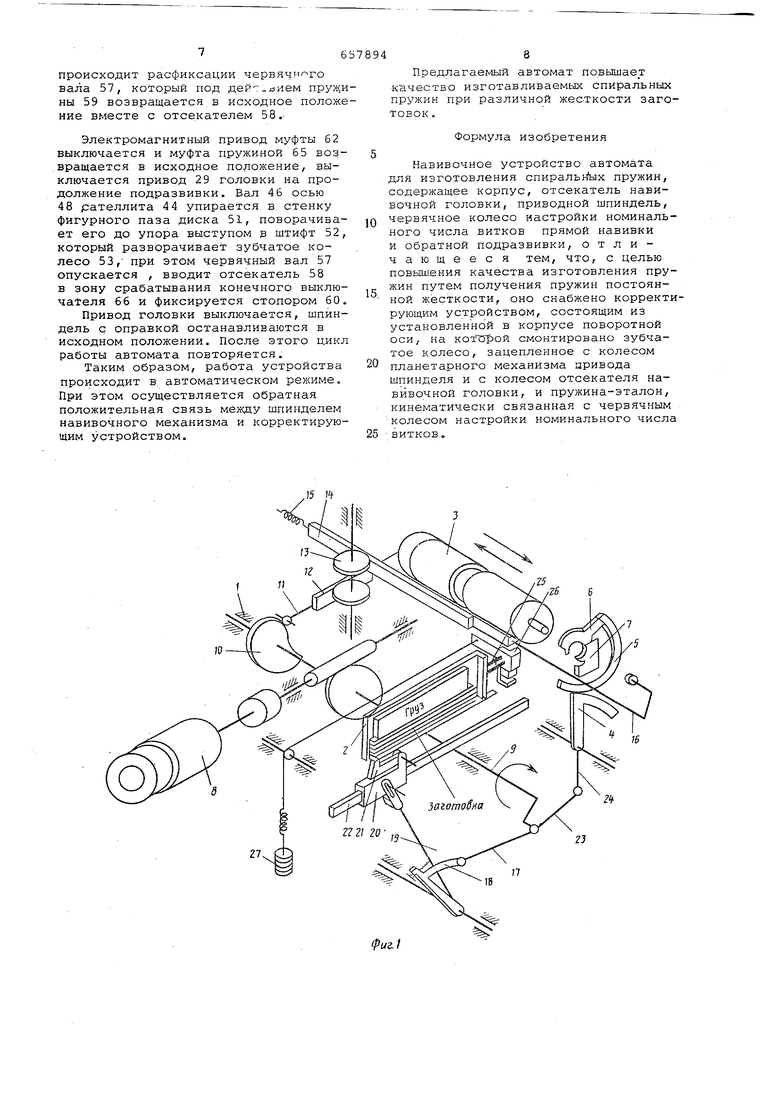

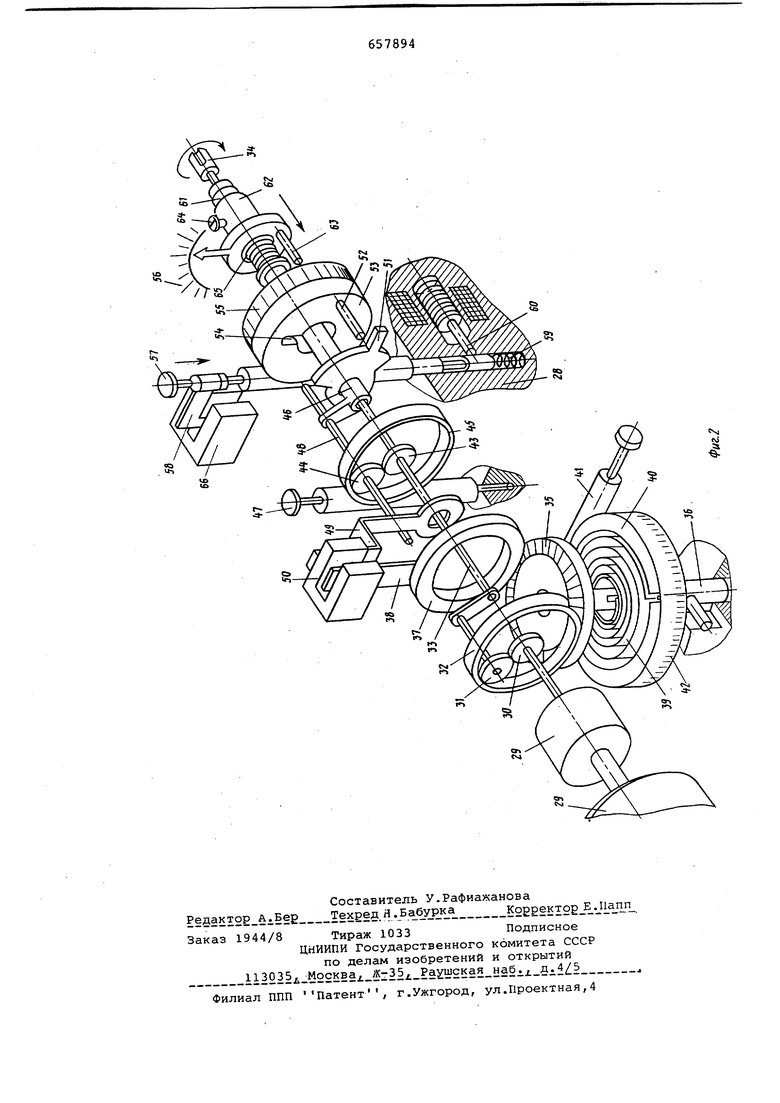

программы навивки, что в производственных условиях неэкономично. Для пружин, изготовляемых на автоматах из ленты, намотанной на катушку, селективный подбор невозможен. Целью изобретение является повышение качества изготовления пружин путем получения пружин постоянной жесткости. Это достигается тем, что навивоч ное устройство, имеющее корпус, отсекатель навивочной головки, приводной шпиндель, червячное колесо настройки номинального числа витков прямой навивки и обратной подразвив ки, снабжено корректирующимустройс вом, состоящим из установленной в корпусе устройства поворотной оси, на которой смонтировано зубчатое колесо, зацепленное с колесом планетарного механизма привода шпиндел и с колесом отсекателя навивочной головки, и пружина-эталон, кинемати чески связанная с червячным колесом настройки номинального числа витков На фиг.1 показана кинематическая схема автомата для изготовления спи ральных пружин из штучных заготовок на фиг. 2 -принципиальна.я схема навивочной головки. Автомат имеет станину 1, на кото рой установлен неподвижный питател 2 для поштучной подачи заготовок, выполненный с виде кассеты со щелью на дне. Неподвижный в направляющих навивочный механизм 3 выполнен в в.и де планетарной реверсивной головки. Узел формирования нажимного конца пружины состоит из секторов 4 и 5, пуансона 6, а также матрицы 7. Неподвижный привод подачи 8 с распределительным валом 9, на котором установлен кулачок 10, находится в кинематической связи через толкател 11 с рейкой 12, которая через блок шестерен 13 связана с рейкой 14, неподвижно установленной на корпусе навивочного механизма, К рейке прикреплена пру21;ина 15, которая другим концом неподвижно укреплена а стан не. На корпусе головки неподвижно установлен толкатель 16. Кривошип распределительного вала шарнирно связан с системой рычагов 17, 18 и 19, которые подвижно соединены с ползуном 20 . На ползуне шарнирно усГановлена подпружиненная собачка 21. Зацеп последней входит в щель кассеты. Ползун установлен на неподвижно закрепленной в станине направляющей 22. Кривошип распределительного вала также связан с .рычагами 23 и 24; последний неподвижно соединен с ведущим сектором узла формирования. На корпусе питателя неподвижно установлены направляющие 25, на которых подвижно располагается электромагнитный зажим натяжного устройства 26 связанного с грузом 27, Навивочный механизм имеет корпус 28, привод 29, связанный через планетарную передачу 30,31 и 32 со шпинделем 33, на конце которого установлена оправка 34 с прорезью. Шпиндель кинематически связан через наружное зацепление планетарного колеса 32 с корректирующим устройством, состоящим из зубчатого колеса 35 с осью 36 и находящегося с ним в зацеплени зубчатого колеса 37 с отсекателем 38, а также пружины 39, червячной пары 40, 41 со шкалой 42. Через зубчатую планетарную передачу 43, 44 и 45 шпиндель связан с пустотелым валом 46. Планетарное колесо этой передачи имеет также наружные зубья, через которые оно связано с червячным валом 47. Пустотелый вал 46 через ось 4В сателлита 44 связан с диском 49, на котором установлен конечный выключатель 50 а также с диском 51 через стенки фигурного паза, который через выступ на нем и штифт 52 связан с зубчатым колесом 53 с пазом 54. На цилиндрической поверхности колеса нанесена шкала 55 чисел витков навивки,а на торцовой поверхности установлена шкала 56 чисел витков подразвивки , которые при настройке наблюдаются через окно в корпусе 28 (на фиг.2 шкала 56 вынесена для наглядности). Наружная поверхность колеса находится в зацеплении с червячным валом 57, на котором сверху установлен шарнирно отсекатель 58, а снизу пружина 59. В нижней части вала имеется проточка для-фиксации его в опущенном положении электромагнитным стопором 60. На пустотелом валу подвижно на -шпонке установлена втулка 61, на ней муфта 62 с штифтом 63, которая от проворачивания относительно втулки крепится винтом 64, Между буртом и муфтой на валу располагается пружина 65. На корпусе головки неподвижно установлен конечный выключатель 66, Автомат работает следующим образом. В кассету закладывается стопка штучных ленточных заготовок и сверху прижимается грузом. Кнопкой Пуск автомат включается в работу. Привод подачи 8 вращает распределительный вал 9, который через тяги 17, 23 и рычаги 24, 18 и 19 сообщает вращательное движение секторам узла формования и поступатель 1ое ползуну 20 с подпружиненной собачкой 21. Собачка через щзль на дне кассеты.зацепляет за торец нижнюю заготовку и подает ее свободным концом через щель зажима натяжного устройства 26 в зону навивки, куда подается и навивочная головка, приводимая в поступательное движение распределительным валом 9 через кулачо. 10, толкатель 11 с рейкой 12, блок Шестерен 13 и рейку 14.

В зоне навивки конец заготовки входит в прорезь оправки навивочной,головки. Привод подачи останавливается, включаются привод головки и электромагнитный зажим.натяжного устройства 26. Происходит навивка пру;жины при постоянном натяжении заготовки грузом 27. завивочная головка при этом работает следующим образом.

Вращение от привода головки 29 через зубчатую планетарную передачу 30, 31 и 32 сообщается шпинделю 33 с оправкой 34, совершается главное движение - движение навивки.

Со .шпинделя головки вращение зубчатой планетарной передачей 43/ 44 и 45 сообщается пустотелому валу 46, который осуществляет программу работы головки, заданную по шкалам навивки, подразвивки и корректирующего устройства в следующем порядке

Вал 46 вращается в направлении, совпадающем с направлением главного движения (на фиг.2 оно указано стрекой) . После совершения количества витков, заданного по шкале навивки 55, ось 48 сателлита 44 за выступ диска 49 с конечным выключателем 50 поворачивает диск до момента .взаимодействия отсекателя 38 с коненым выключателем , который подает команду на реверс привода головки для осуществления подразвивки навитой пружины.

Если жесткость заготовки такова, что механический крутящий момент, создаваемый ею при навивке пружины на оправке шпинделя точно соответствует моменту затяжки пружины корректирующего устройства, то момент на колесе 32, создаваемый движением сателлита 31 по нему, уравнивается моментом затяжки пружины 39; тогда все звенья 35, 37 и 39 корреутирующего устройства останутся неподвижными, а реверс привода головки произойдет точно после завершения того количества витков, которое устано.влено по шкале навивки.

Когда жесткость заготовки создае на-оправке шпинделя больший крутящий момент, чем момент затяжки пружины корректирующего устройства, момент на колесе 32 от движения сателлита 31 по нему будет разворачивать колесо до тех пор, пока закручиваемая через зубчатую передачу 32 35 пружина 39 корректирующего устроства уравновесит возросший относитено номинала момент. При этом зубчатое колесо 37 повернется на угол, пропорциональный величине приращения момента относительно-номинального (настроечного),а отсекатель 38 займет новое положение и соответствно реверс привода головки произойдет после совершения большего количества витков, чем установлено по шкале, пропорционально величине увеличения жесткости заготовки относительно номинальной.

Колесо 35 корректирующего устройства в начале запуска привода головки затормаживается для исключения возникновения колебательных процессов на шпинделе из-за неравномерного запуска. После того, как двигатель наберет обороты, оно плавно растормаживается и корректирующее устройство может выполнять описанные функции.

В начале подразвивки включается

. электромагнитный привод муфты 62, которая штифтом 63 прижимается к торцу червячного колеса 53 и, вращаясь вместе с валом 46, скользит штифтом по торцовой поверхности колеса.

0 После завершения установленного по шкале 55 необходимого числа витков по дразвивки штифт проваливается в паз 54 и за его стенки поворачивает колесо 53, которое при этом опускает

5 червячный вал 57 с отсекателем 58 до момента взаимодействия его с конечным выключателем 66 - происходит остановка двигателя привода головки и фиксация вала 57 стопором 60 от

0 возможного проворачивания шпинделя под действием упругих сил пружины 59 и навиваемой .

Наружный виток изготовляемой пружины при подразвивке ее для устранения искажения геометрической фор5мы центрируется цилиндрической поверхностью в зоне навивки,образованной пуансоном 6 и матрицей 7 формующего узла. После окончания подразвивки включается привод по0дачи 8 и выключается электромагнитный зажим натяжного устройства 26, который при этом под действием груза 27 уходит в исходное положение по направляющим 25.

5

Ползун 20 с собачкой 21 по направляющей 22 двигаются к исходному положению, а зубчатый сектор 4 разворачивает сектор 5 узла формирования, при этом пуансон 6 вдавли0вает нажимной конец пружины в матрицу 7, придавая ему необходимую форму.

После завершения формирования нажимного конца сектора разворачиваются в обратном направлении, ос5вобождая нажимной конец прух(ины. Кулачок 10 освобождает толкатель .рейки 12 и головки 3 и под действием пружины 15 возвращается в исходное положение, увлекая за собой толкатель 16, который выталкивает готовую

0 пружину из зоны навивки. Пружина падает в приемный бункер.

Ползун 20 с собачкой 21 и сектора узла формирования достигают исходного положения, при этом включается

5 электромагнитный привод стопора 60,

происходит расфиксации червячнг го вала 57, который под де& анеы пружины 59 возвращается в исходное положение вместе с отсекателем 58.

Электромагнитный привод муфты 62 выключается и муфта пружиной 65 воз,вращается в исходное положение, выключается привод 29 головки на продолжение подразвивки. Вал 46 осью 48 рателлита 44 упирается в стенку фигурного паза диска 51, поворачивает его до упора выступом в штифт 52, который разворачивает зубчатое колесо 53, при этом червячный вал 57 опускается , вводит отсекатель 58 в зону срабатывания конечного выключateля 66 и фиксируется стопором 60.

Привод головки выключается, шпиндель с оправкой останавливаются в исходном положении. После этого цикл работы автомата повторяется.

Таким образом, работа устройства происходит в. автоматическом режиме. При этом осуществляется обратная положительная связь между шпинделем навивочного механизма и корректирующим устройством.

6578948

Предлагаемый автомат повышает качество изготавливаемых спиральных пружин при различной жесткости заготовок .

Формула изобретения

Навивочное устройство автомата для изготовления спиралы х пружин, содержащее корпус, отсекатель навивочной головки, приводной шпиндель, червячное колесо настройки номинального числа витков прямой навивки и обратной подразвивки, о т л и чающеес я тем, что, с целью повыи:(ения качества изготовления пружин путем получения пружин постоянной жёсткости, оно снабжено корректирующим устройством, состоящим из установленной в корпусе поворотной оси, на KOT Dt5Oft смонтировано зубчатое колесо, зацепленное с колесом планетарного механизма привода шпинделя и с колесом отсекателя навйвочной головки, и пружина-эталон, кинематически связанная с червячным колесом настройки номинального числа витков„

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Станок-автомат для изготовления плетеной металлической сетки | 1957 |

|

SU118800A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Автомат навивки многорядных спиралей из капиллярных труб | 1987 |

|

SU1555018A1 |

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЬНЫХ ПРУЖИН | 1969 |

|

SU250106A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Устройство для навивки пружин | 1978 |

|

SU745580A1 |

| Автомат для навивкк многорядных спиралей из капиллярных труб | 1989 |

|

SU1731354A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для изготовления двухветвевых пружин с отогнутыми концами | 1982 |

|

SU1052304A1 |

Авторы

Даты

1979-04-25—Публикация

1977-02-01—Подача