1

Известен механизм нодачи шпинделя сверлильного (расточного) станка, в котором величина подачи регулируется с помощью ограничителя рабочего хода шпинделя, выполненного в виде реечной передачи, в последней подпружиненное зубчатое колесо несет упор принудителыюго отвода электрического переключате чя в конце рабочего хода.

Предлагаемый механизм отличается от известного тем, что он снабжен храповой передачей, собачка которой шарнирно закреплена на стойке, установленной в корпусе механизма, а колесо расположено на наружной поверхности ступицы подпружиненного зубчатого ко.леса, зацепляется с зубьями, выполненными на торце последнего и жестко связано с упором принудительного отвода электрического переключателя.

Такое выполнение обеспечивает регулировку величины каждого последующего заглубления относительно предыдущего при глубоком сверлении с периодическим выводом инструмента.

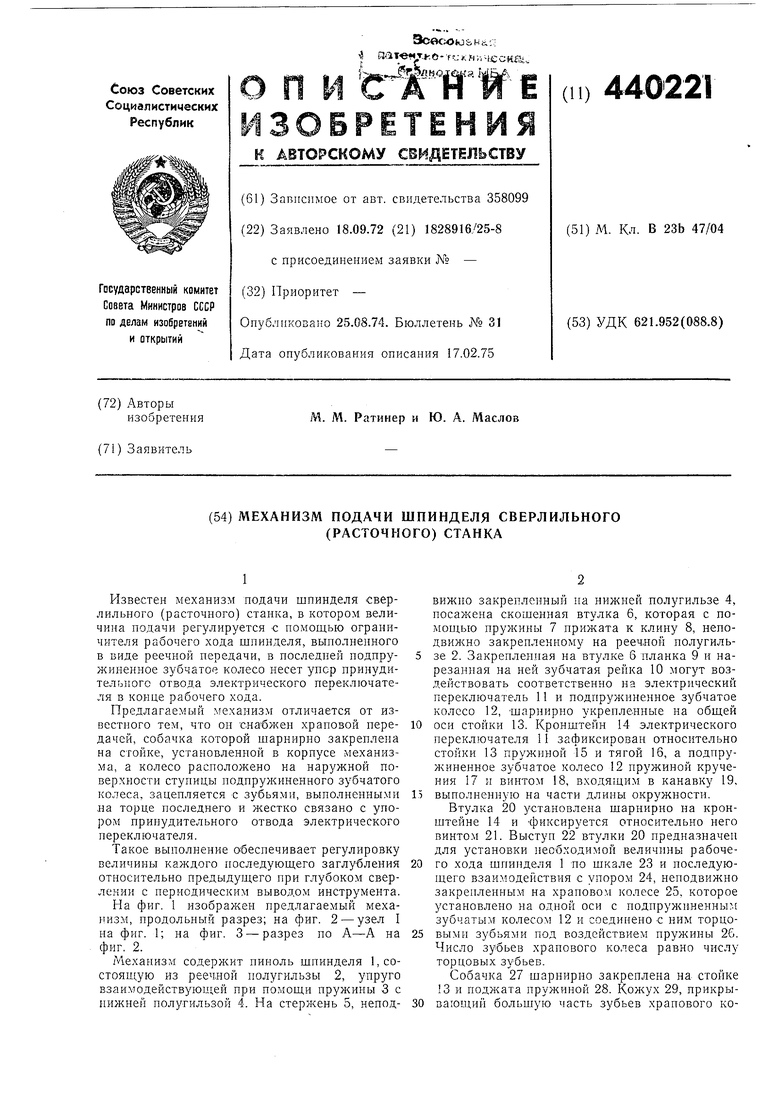

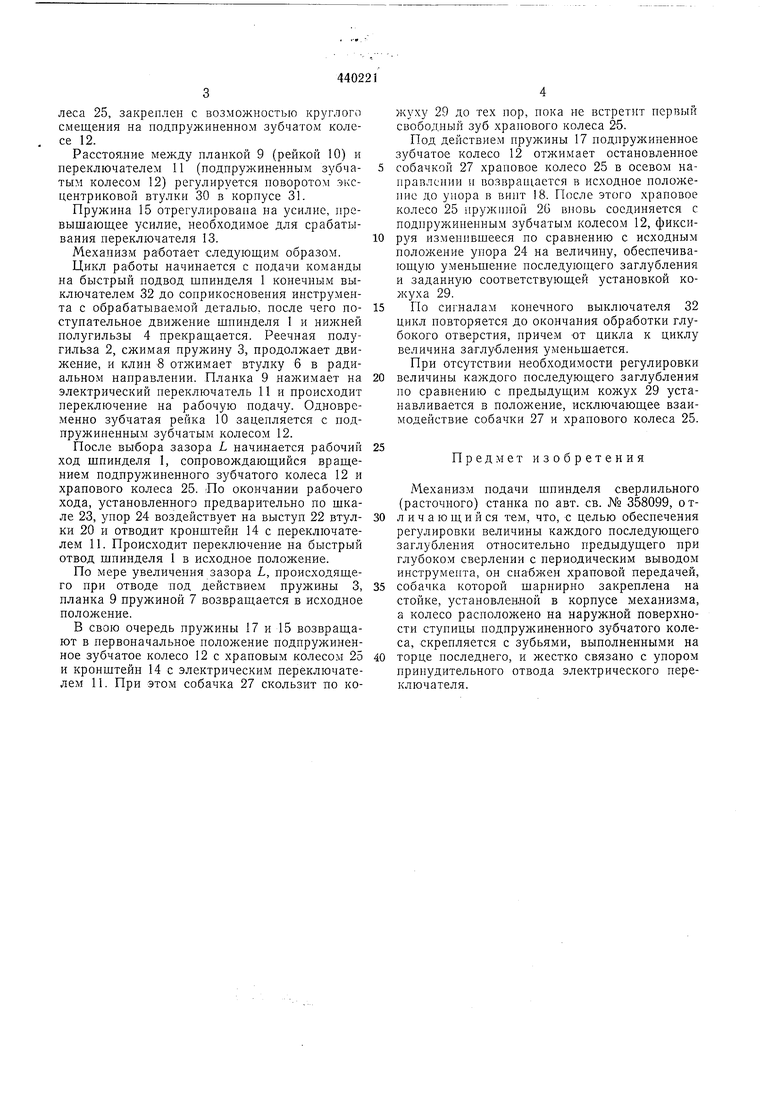

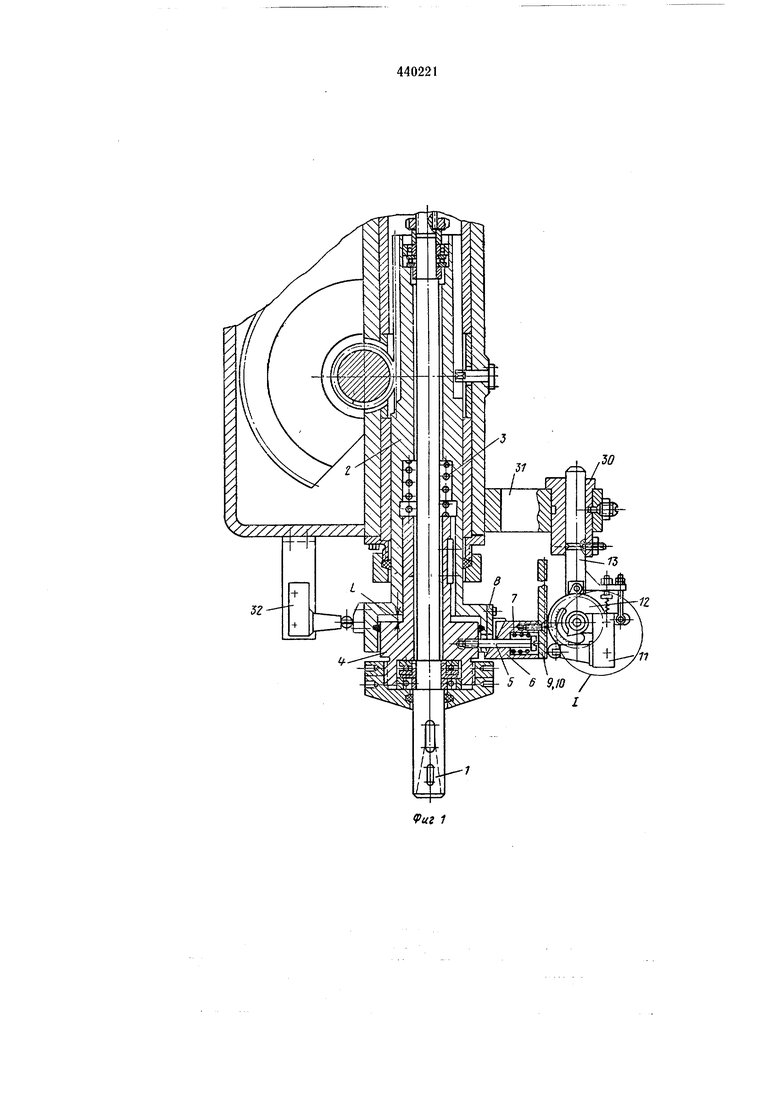

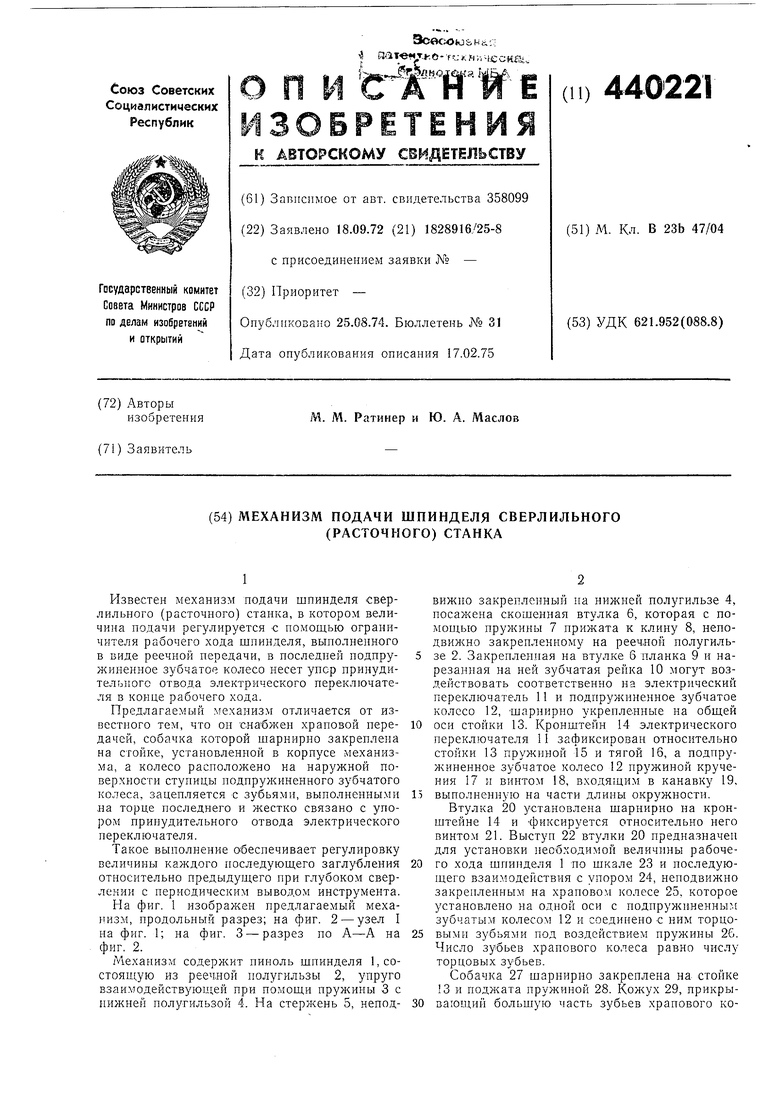

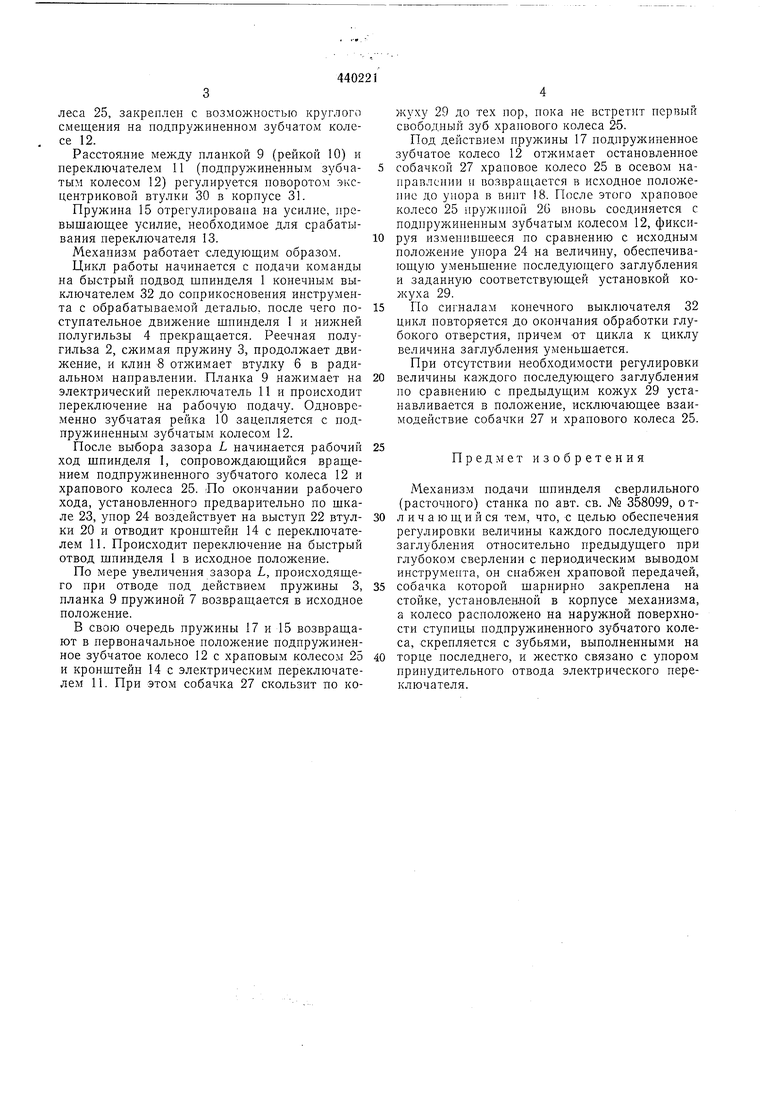

На фиг. 1 изображен предлагаемый механизм, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез по А-А на фиг. 2.

Механизм содержит пиноль шпинделя 1, состоящую из реечлой полугильзы 2, упруго взаимодействующей при помощи пружины 3 с нижней полугильзой 4. На стержень 5, неподвижно закрепленный на нижней полугильзе 4, посажена скошенная втулка 6, которая с помощью пружины 7 прижата к клину 8, неподвижно закрепленному на реечной полугильзе 2. Закреплеппая на втулке 6 планка 9 и нарезанная на ней зубчатая рейка 10 могут воздействовать соответственно на электрический переключатель 11 и подпружиненное зубчатое колесо 12, щарнирно укрепленные на общей

оси стойки 13. Кронштейн 14 электрического переключателя 11 зафиксирован относительно стойки 13 пружиной 15 и тягой 16, а подпружиненное зубчатое колесо 2 пружиной кручения 17 и винтом 18, входящим в канавку 19,

выполненную на части длины окружности.

Втулка 20 установлена шарнирно на кронштейне 14 и фиксируется относительно него винтом 21. Выступ 22 втулки 20 предназначен для установки 1 еобходимой величины рабочего хода шпинделя 1 по шкале 23 и последующего взаимодействия с упором 24, неподвижно закрепленным на храповом колесе 25, которое установлено на одной оси с подпружиненным зубчатым колесом 12 и соединено с ним торцовыми зубьями под воздействием пружины 26. Число зубьев храпового колеса равно числу торцовых зубьев.

Собачка 27 щарнирно закреплена на стойке .3 и поджата пружиной 28. Кожух 29, прикрывающий большую часть зубьев храпового колеса 25, закреплен с возможностью круглого смещения на подпружиненном зубчатом колесе 12.

Расстоялие между планкой 9 (рейкой 10) и переключателем 11 (подпружиненным зубчатым колесом 12) регулируется поворотом эксцентриковой втулки 30 в корпусе 31.

Пружина 15 отрегулирована на усилие, превышающее усилие, необходимое для срабатывания переключателя 13.

Механизм работает следующим образом.

Цикл работы начинается с подачи команды на быстрый подвод шпинделя 1 конечным выключателем 32 до соприкосновения инструмента с обрабатываемой деталью, после чего постунательное движение шпинделя 1 и нижней полугильзы 4 прекращается. Реечная полугильза 2, сжимая пружину 3, нродолжает движение, и клин 8 отжимает втулку 6 в радиальном направлении. Планка 9 нажимает на электрический переключатель 11 и происходит переключение на рабочую подачу. Одновременно зубчатая рейка 10 зацепляется с подпружиненным зубчатым колесом 12.

После выбора зазора L начинается рабочий ход шпинделя 1, сонровождаюшийся вращением подпружиненного зубчатого колеса 12 и храпового колеса 25. По окончании рабочего хода, установленного предварительно по шкале 23, упор 24 воздействует на выступ 22 втулки 20 и отводит кронштейн 14 с переключателем И. Происходит переключение на быстрый отвод шпинделя 1 в исходное положение.

По мере увеличения зазора L, происходящего при отводе под действием пружины 3, планка 9 пружиной 7 возвращается в исходное положение.

В свою очередь пружины 17 и 15 возвращают в первоначальное положение подпружиненное зубчатое колесо 12 с храповым колесом 25 и кронщтейн 14 с электрическим переключателем 11. При этом собачка 27 скользит по кожуху 29 до тех пор, пока не встретит первый свободный зуб хранового колеса 25.

Под действием пружины 17 подпружиненное зубчатое колесо 12 отжимает остановленное собачкой 27 храповое колесо 25 в осевом направлении и возвращается в исходное положение до упора в випт 18. После этого храповое колесо 25 пружиной 26 вновь соединяется с подпружиненным зубчатым колесом 12, фиксируя изменившееся по сравнению с исходным положение упора 24 на величину, обеспечивающую уменьшение последующего заглубления и заданную соответствующей установкой кожуха 29.

По сигналам конечного выключателя 32 цикл повторяется до окончания обработки глубокого отверстия, причем от цикла к циклу величина заглубления уменьшается.

При отсутствии необходимости регулировки величины каждого последующего заглубления по сравнению с предыдущим кожух 29 устанавливается в положение, исключающее взаимодействие собачки 27 и храпового колеса 25.

Предмет изобретения

Механизм подачи шпинделя сверлильного (расточного) станка по авт. св. № 358099, о тличающийся тем, что, € целью обеспечения регулировки величины каждого последующего заглубления относительно предыдущего лри глубоком сверлении с периодическим выводом инструмента, он снабжен храповой передачей, собачка которой шарнирно закреплена на стойке, установленной в корпусе механизма, а колесо расположено на наружной поверхности ступицы подпружиненного зубчатого колеса, скрепляется с зубьями, выполненными на торце последнего, и жестко связано с упором принудительного отвода электрического переключателя.

W

15

1

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОДАЧИ ШПИНДЕЛЯ СВЕРЛИЛЬНОГО (РАСТОЧНОГО) СТАНКА | 1972 |

|

SU358099A1 |

| МЕХАНИЗМ ПОДАЧИ ШПИНДЕЛЯ СВЕРЛИЛЬНОГО (РАСТОЧНОГО) СТАНКА | 1971 |

|

SU301230A1 |

| Основный регулятор ткацкого станка | 1983 |

|

SU1152984A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1134303A1 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU994286A2 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| СИЛОВАЯ РАСТОЧНАЯ ГОЛОВКА | 1971 |

|

SU314600A1 |

| Устройство для маркировки изделий | 1986 |

|

SU1369888A1 |

.. A M

Авторы

Даты

1974-08-25—Публикация

1972-09-18—Подача