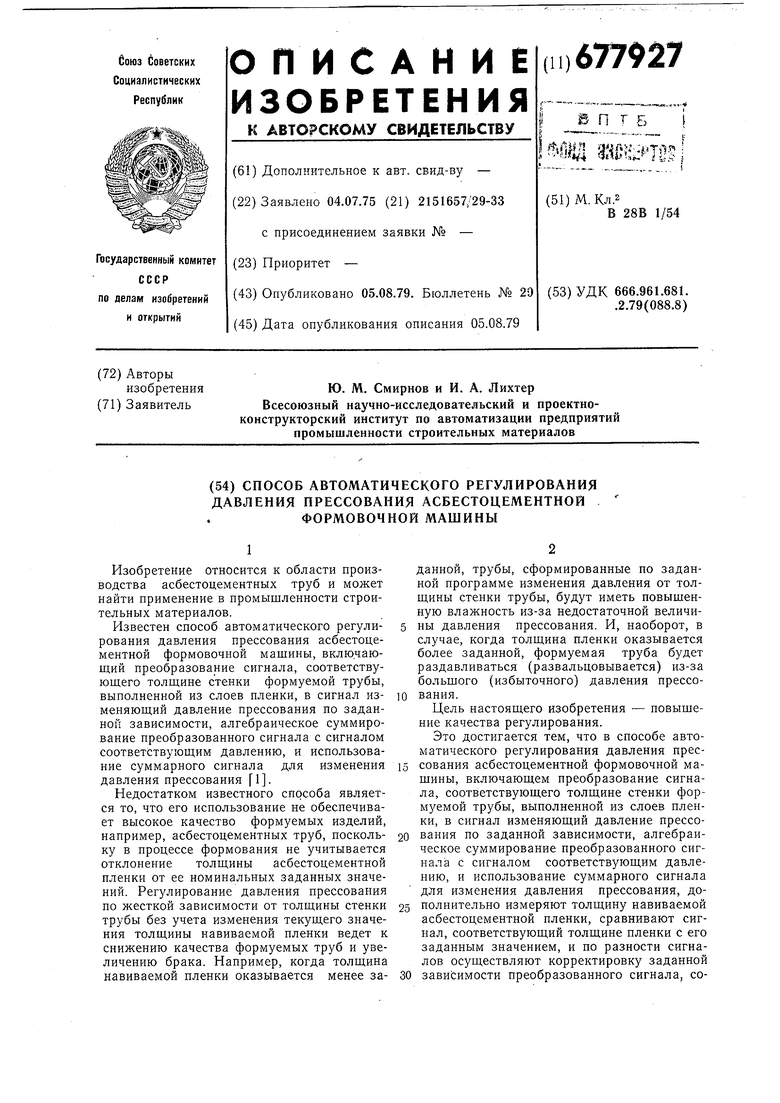

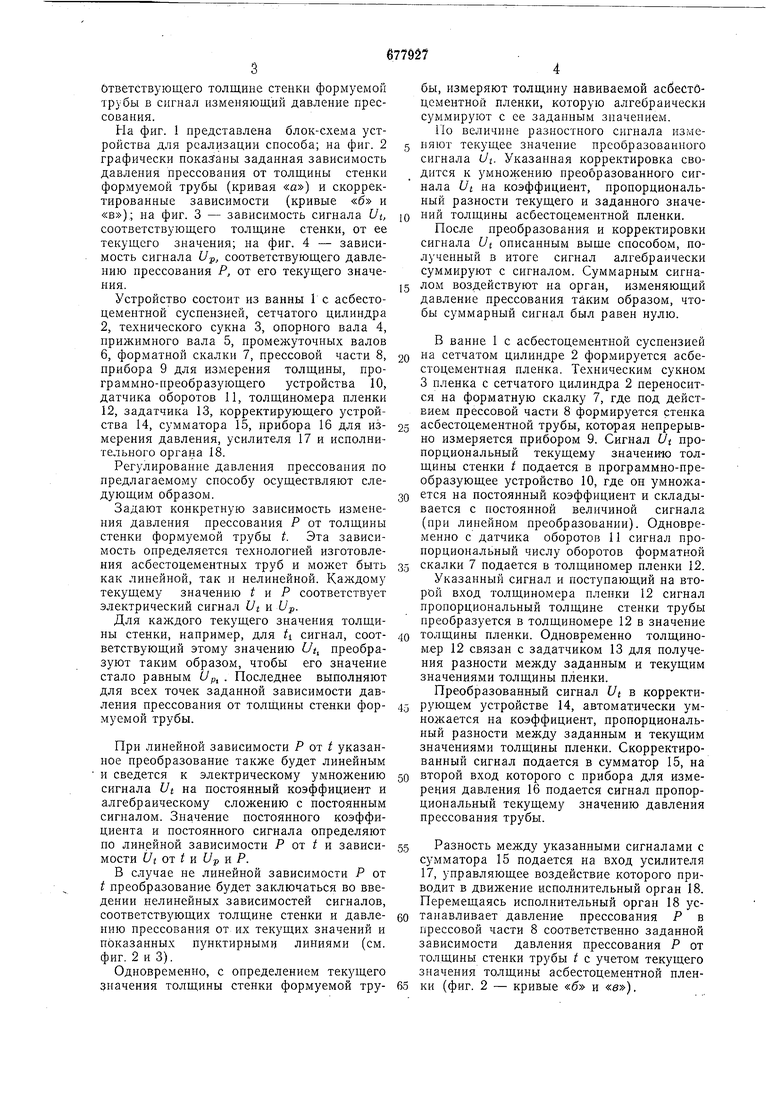

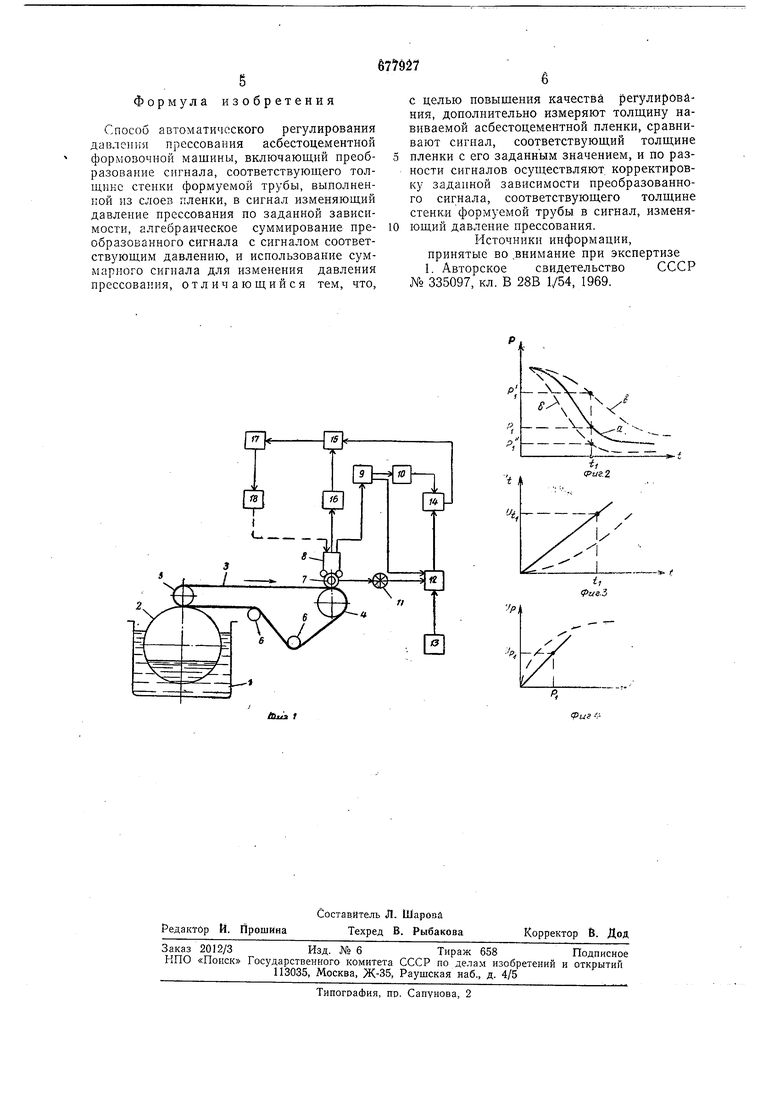

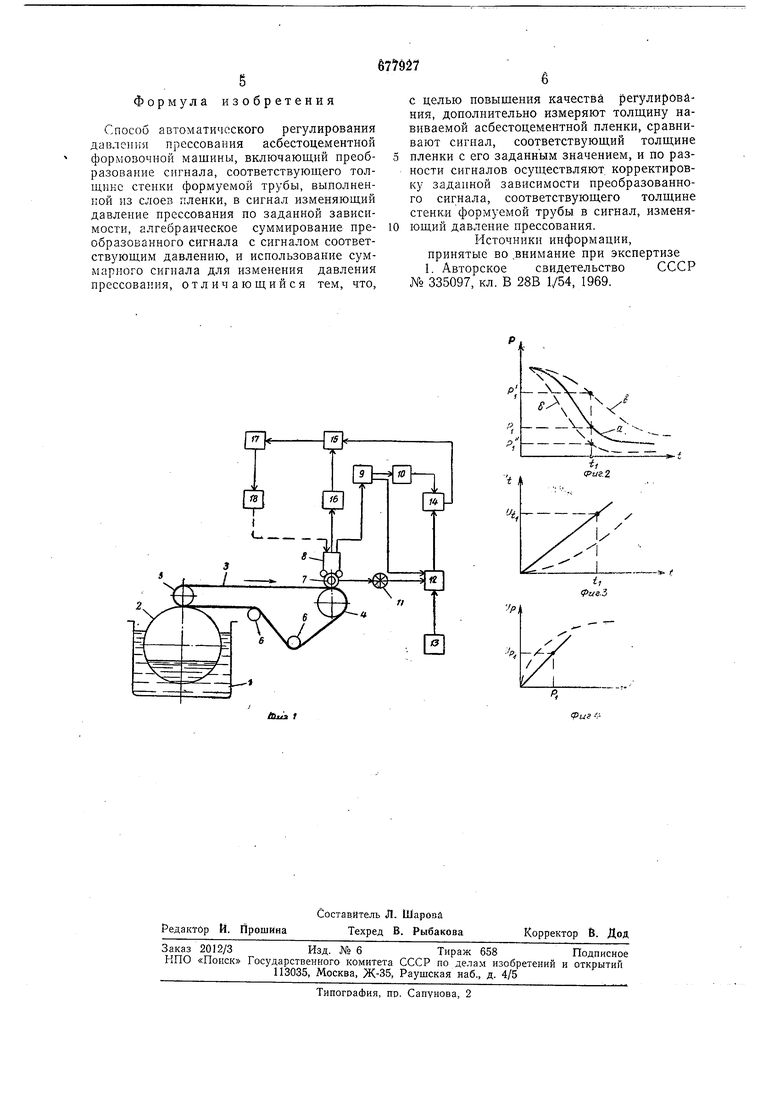

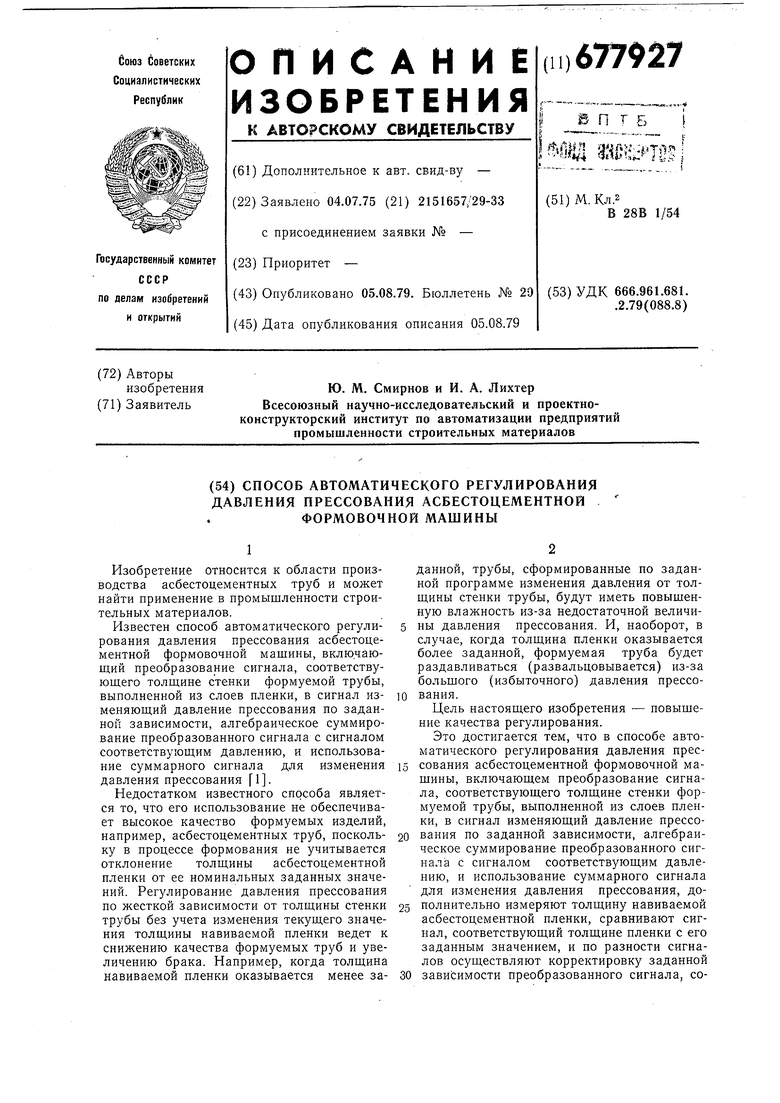

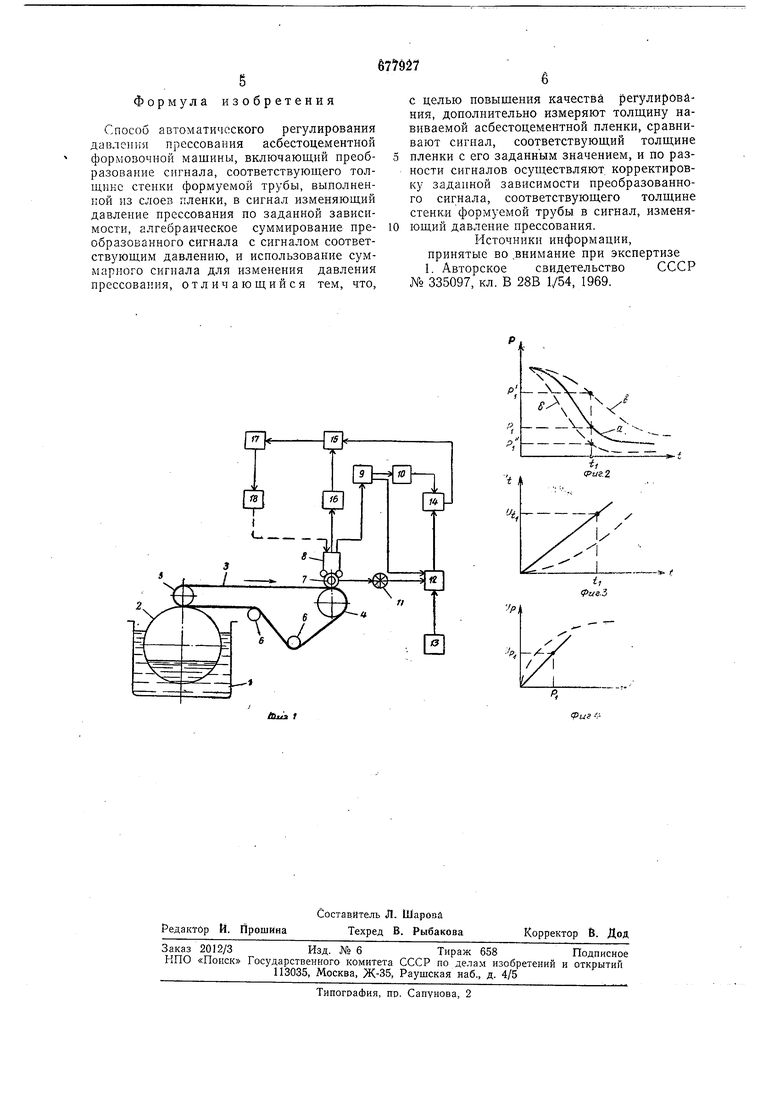

бтветствующего толщине стенки формуемой трубы в сигнал изменяющий давление прессования. На фиг. 1 представлена блок-схема устройства для реализации способа; на фиг. 2 графически показаны заданная зависимость давления прессования от толщины стенки формуемой трубы (кривая «а) и скорректированные зависимости (кривые «б и «в).; на фиг. 3 - зависимость сигнала Ut, соответствующего толщине стенки, от ее текущего значения; на фиг. 4 - зависимость сигнала Up, соответствующего давлению прессования Р, от его текущего значения. Устройство состоит из ванны 1 с асбестоцементной суспензией, сетчатого цилиндра 2, технического сукна 3, опорного вала 4, прижимного вала 5, промежуточных валов 6, форматной скалки 7, прессовой части 8, прибора 9 для измерения толщины, программно-нреобразующего устройства 10, датчика оборотов 11, толщиномера пленки 12, задатчика 13, корректирующего устройства 14, сумматора 15, прибора 16 для измерения давления, усилителя 17 и исполнительного органа 18. Регулирование давления прессования по предлагаемому способу осуществляют следующим образом. Задают конкретную зависимость изменения давления прессования Р от толщины стенки формуемой трубы t. Эта зависимость определяется технологией изготовления асбестоцементных труб и может быть как линейной, так и нелинейной. Каждому текущему значению t и Р соответствует электрический сигнал Ut и Up. Для каждого текущего значения толщины стенки, например, для ti сигнал, соответствующий этому значению Ut, преобразуют таким образом, чтобы его значение стало равным Uр . Последнее выполняют для всех точек заданной зависимости давления прессования от толгцины стенки формуемой трубы. При линейной зависимости Р от t указанное преобразование также будет линейным и сведется к электрическому умножению сигнала Ut на постоянный коэффициент и алгебраическому сложению с постоянным сигналом. Значение постоянного коэффициента и постоянного сигнала определяют по линейной зависимости Р от t и зависимости Ui от t к Up я Р. В случае не линейной зависимости Р от t преобразование будет заключаться во введении нелинейных зависимостей сигналов, соответствующих толщине стенки и давлению прессования от их текущих значений и показанных пунктирными линиями (см. фиг. 2 и 3). Одновременно, с определением текущего значения толщины стенки формуемой трубы, измеряют толщину навиваемой асбестОцементной пленки, которую алгебраически суммируют с ее заданным значением. По величине разностного сигнала изменяют текущее значение преобразованного сигнала Ut. Указанная корректировка сводится к умножению преобразованного сигнала Ut на коэффициент, пропорциональный разности текущего и заданного значений толщины асбестоцементной пленки. После преобразования и корректировки сигнала Ut описанным выше способом, полученный в итоге сигнал алгебраически суммируют с сигналом. Суммарным сигналом воздействуют на орган, изменяющий давление прессования таким образом, чтобы суммарный сигнал был равен нулю. В ванне 1 с асбестоцементной суспензией на сетчатом цилиндре 2 формируется асбестоцементная пленка. Техническим сукном 3 пленка с сетчатого цилиндра 2 переносится на форматную скалку 7, где под действием прессовой части 8 формируется стенка асбестоцементной трубы, которая непрерывно измеряется прибором 9. Сигнал Ut пропорциональный текущему значени-ю толщины стенки t подается в программно-преобразующее устройство 10, где он умножается на постоянный коэффициент и складывается с ностоянной величиной сигнала (при линейном преобразовании). Одновременно с датчика оборотов И сигнал пропорциональный числу оборотов форматной скалки 7 подается в толщиномер пленки 12. Указанный сигнал и поступающий на второй вход толщиномера пленки 12 сигнал пропорциональный толщине стенки трубы преобразуется в толщиномере 12 в значение толщины пленки. Одновременно толщиномер 12 связан с задатчиком 13 для получения разности между заданным и текущим значениями толщины пленки. Преобразованный сигнал Ut в корректирующем устройстве 14, автоматически умножается на коэффициент, пропорциональный разности между заданным и текущим значениями толщины пленки. Скорректированный сигнал подается в сумматор 15, на второй вход которого с прибора для измерения давления 16 подается сигнал пропорциональный текущему значению давления прессования трубы. Разность между указанными сигналами с сумматора 15 подается на вход усилителя 17, управляющее воздействие которого приводит в движение исполнительный орган 18. Перемещаясь исполнительный орган 18 устанавливает давление прессования Р в прессовой части 8 соответственно заданной зависимости давления прессования Р от толщины стенки трубы t с учетом текущего значения толщины асбестоцементной пленки (фиг. 2 - кривые «б и «в).

Формула изобретения

Способ автоматического регулирования давления прессования асбестоцементной формовочной машины, включающий преобразование сигнала, соответствующего толщине стенки формуемой трубы, выполненной из слоев пленки, в сигнал изменяющий давление прессования по заданной зависимости, алгебраическое суммирование преобразованного сигнала с сигналом соответствующим давлению, и использование суммарного сигнала для изменения давления прессования, отличающийся тем, что.

с целью повышения качества регулйрования, дополнительно измеряют толщину навиваемой асбестоцементной пленки, сравнивают сигнал, соответствующий толщине пленки с его заданным значением, и но разноети сигналов осуществляют, корректировку заданной зависимости преобразованного сигнала, соответствующего толщине стенкиформуемой трубы в сигнал, изменяющий давление прессования.

Источникн информации, принятые во .внимание при экспертизе 1 Авторское свидетельство СССР № 335097, кл. В 28В 1/54, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматического регулирования давления прессования асбестоцементных труб | 1975 |

|

SU603582A1 |

| Устройство для автоматического регулирования давления прессования асбестоцементных труб | 1985 |

|

SU1294625A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 1972 |

|

SU335097A1 |

| БИБЛИО1 ::^КА | 1973 |

|

SU390960A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПРЕССОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ ТРУБ | 1972 |

|

SU435941A1 |

| Способ управления формованием асбестоцементных труб | 1982 |

|

SU1031735A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ РАБОТЫ СЕТОЧНОЙ ЧАСТИ АСБОТРУБНОЙ ФОРМОВОЧНОЙ МАШИНБ1 | 1972 |

|

SU327060A1 |

| Машина для формирования асбестоцементных труб | 1974 |

|

SU503725A1 |

| Машина для изготовления асбестоцементных труб | 1973 |

|

SU477848A1 |

| Способ управления работой асботрубной машины | 1979 |

|

SU893556A1 |

Auia i

fl(

/

-АФиг .-

Авторы

Даты

1979-08-05—Публикация

1975-07-04—Подача