За последние годы в заводской технике особенно широко применяют обработку изделий способЬм протяжки. Существует весьма много разнообразных протяжных станков как с механическими, так и с гидравлическими передачами. В некоторых конструкциях таких станков обрабатываемое изделие пропускается поочередно в последовательном порядке от грубой обработки до калибровки через ряд инструментов, расположенных отдельно.

В предлагаемом гидравлическом вертикальном протяжном станке непрерывного действия, в целях увеличения производительности его обрабатываются одновременно по несколько изделий, которые пропускаются в последовательном порядке от грубой обработки до калибровки через ряд инструментов тоже одновременно. Это достигается тем, что поршень насоса гидравлической передачи, сообщающий рабочие движения, снабжен по окружности на открытых наружных сторонах фланцев рабочими штоками. Эти штоки служат для зажима изделий и проталкивания их через инструменты. Инструменты укрепляются также по окружности в неподвижном среднем кольцевом выступе цилиндра самого насоса, расположенного в средней неподвижной части станка.

В этом же станке для закрепления и центрирования изделий при их проталкивании через инструмент предусмотрены вспомогательные штоки; последние также расположены вокруг насоса в промежутках между рабочими штоками и на одной геометрической оси с ними. Поршни этих штоков помещены в дополнительных цилиндрах, попарно сообщающихся между собою так, что штоки их получают перемещение путем перепускания жидкости из одних цилиндров в другие, в зависимости от перемещений рабочих штоков. Для отвода и подвода изделий применены расположенные вокруг цилиндра насоса поворотные диски, снабженные гнездами для ,изделий. Диски получают вращение также от отдельной гидравлической передачи при помощи шестерен, связанных с нарезанным концом штока насоса. Загрузка станка заготовками и выгрузка готовых изделий производится при помощи особого устройства с захватом, управляемым самостоятельной гидравлической передачей.

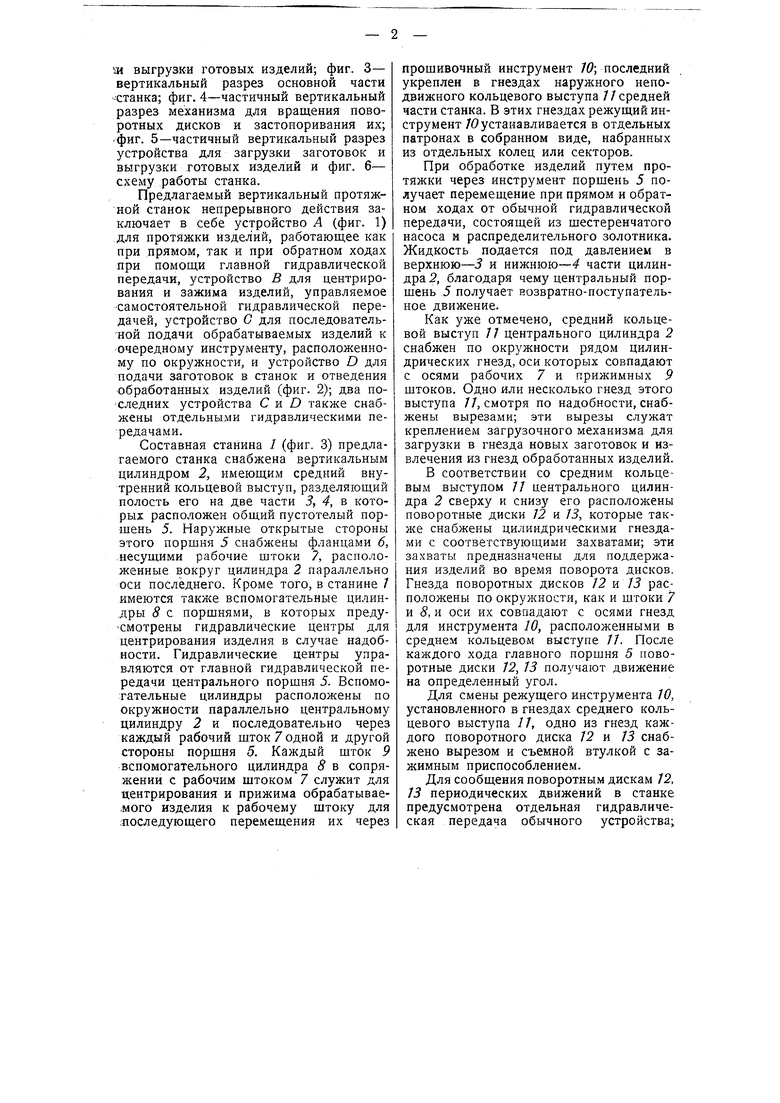

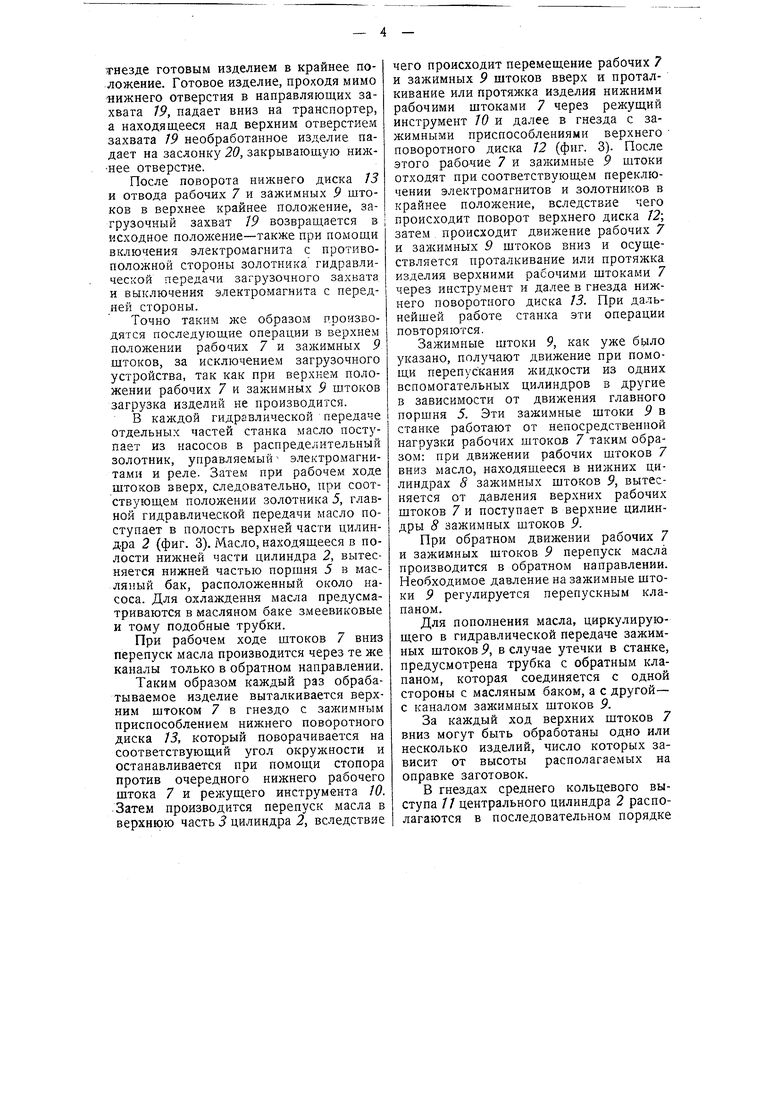

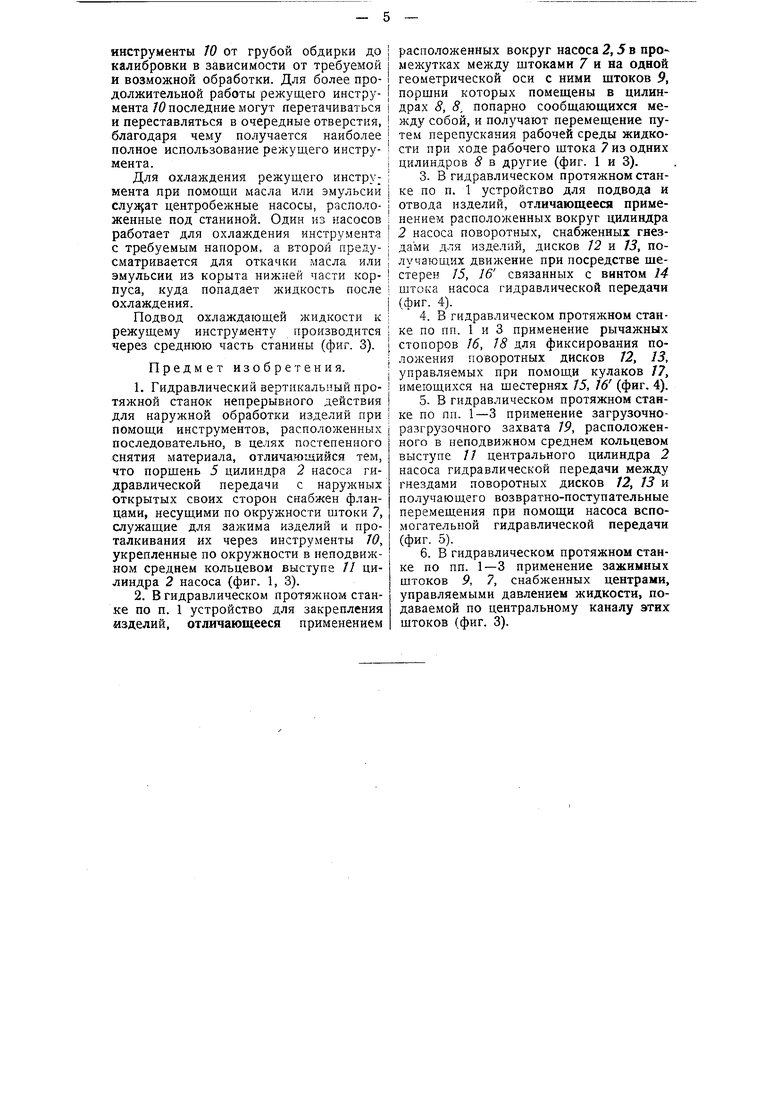

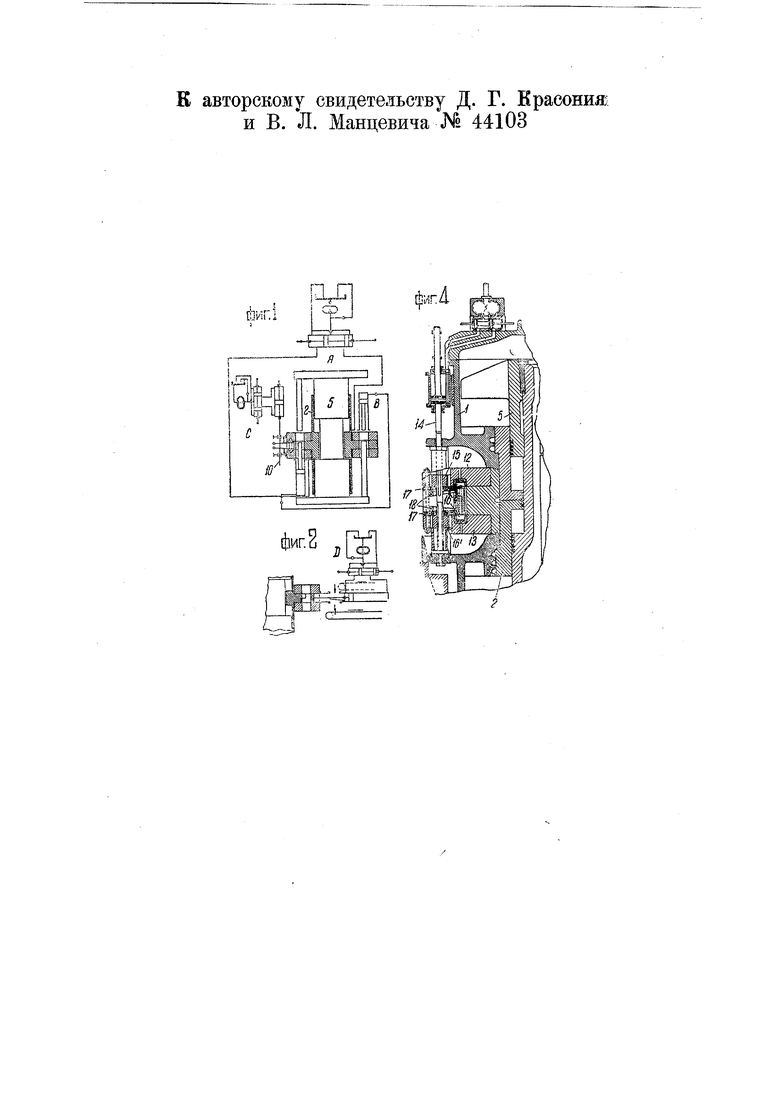

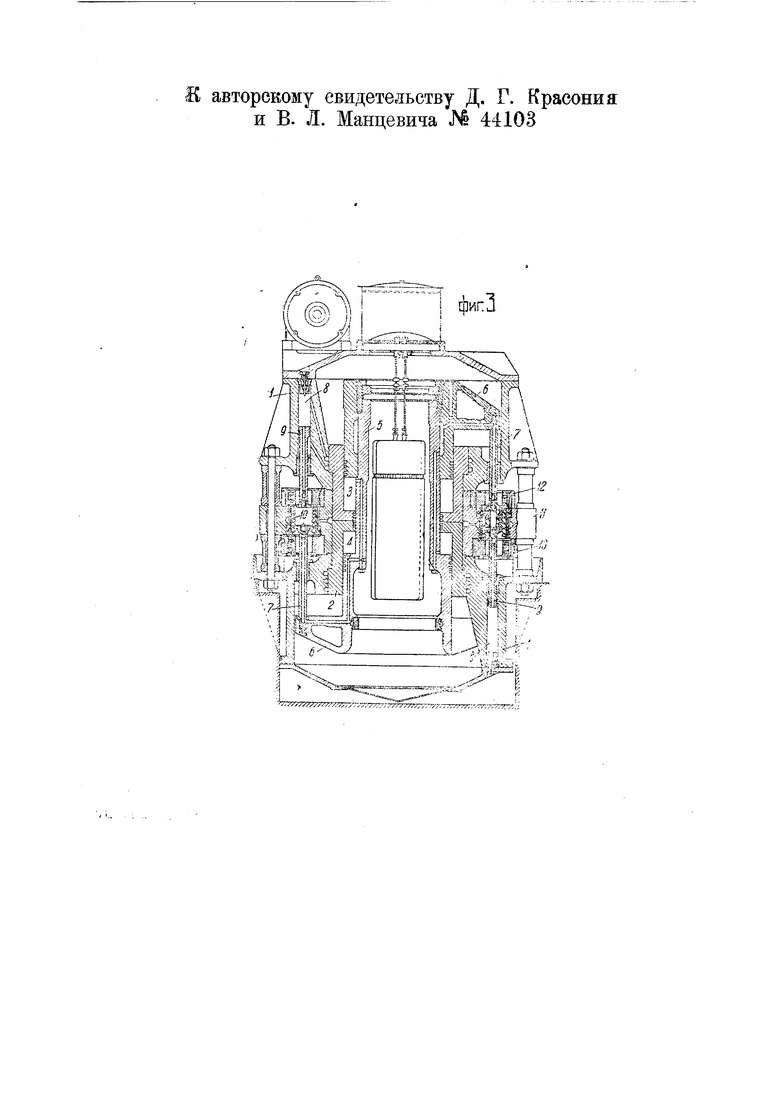

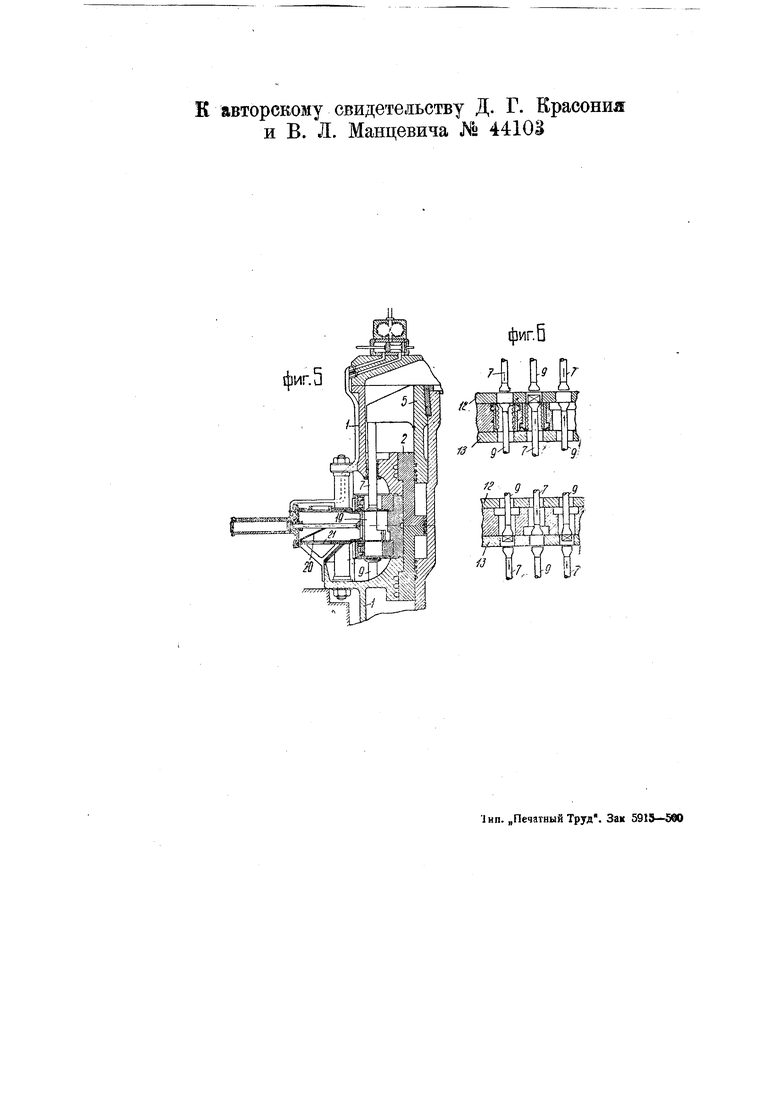

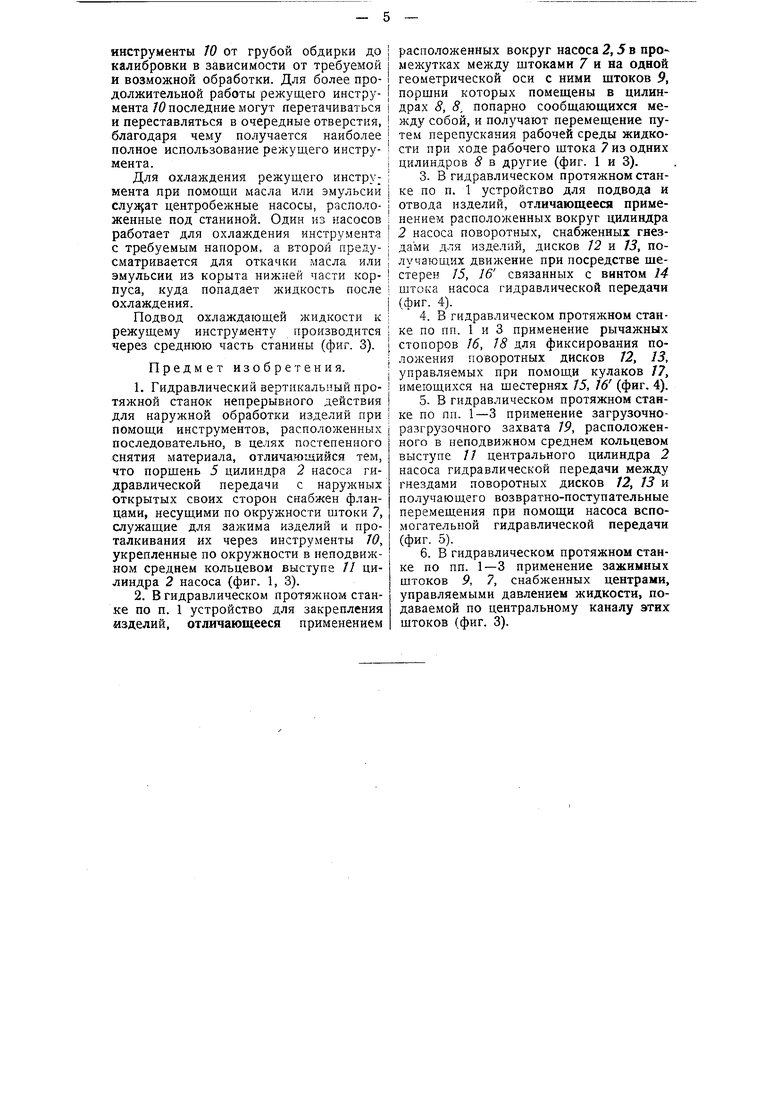

На чертеже фиг. 1 изображает схему устройства предлагаемого станка;фиг.2- схему устройства для загрузки заготовок

in выгрузки готовых изделий; фиг. 3- вертикальный разрез основной части станка; фиг. 4-частичный вертикальный разрез механизма для вращения поворотных дисков и застопоривания их; -фиг. 5-частичный вертикальный разрез устройства для загрузки заготовок и выгрузки готовых изделий и фиг. 6- схему работы станка.

Предлагаемый вертикальный протяжной станок непрерывного действия заключает в себе устройство А (фиг. 1) для протяжки изделий, работающее как при прямом, так и при обратном ходах при помощи главной гидравлической передачи, устройство В для центрирования и зажима изделий, управляемое -самостоятельной гидравлической передачей, устройство С для последовательной подачи обрабатываемых изделий к очередному инструменту, расположенному по окружности, и устройство D для подачи заготовок в станок и отведения -обработанных изделий (фиг. 2); два последних устройства С и D также снабжены отдельными гидравлическими передачами.

Составная станина / (фиг. 3) предлагаемого станка снабжена вертикальным цилиндром 2, имеющим средний внутренний кольцевой выступ, разделяющий полость его на две части 3, 4, в которых расположен общий пустотелый поршень 5. Наружные открытые стороны этого поршня 5 снабжены фланцами 6, .несущими рабочие штоки 7, расположенные вокруг цилиндра 2 параллельно оси последнего. Кроме того, в станине 7 имеются также вспомогательные цилиндры 8 с поршнями, в которых преду смотрены гидравлические центры для центрирования изделия в случае надобности. Гидравлические центры управляются от главной гидравлической передачи центрального поршня 5. Вспомогательные цилиндры расположены по окружности параллельно центральному цилиндру 2 и последовательно через каждый рабочий шток 7 одной и другой стороны поршня 5. Каждый шток 9 вспомогательного цилиндра 8 в сопряжении с рабочим штоком 7 служит для центрирования и прижима обрабатываемого изделия к рабочему штоку для последующего перемещения их через

прошивочный инструмент /0; последний укреплен в гнездах наружного неподвижного кольцевого выступа //средней части станка. В этих гнездах режущий инструмент /О устанавливается в отдельных патронах в собранном виде, набранных из отдельных колец или секторов.

При обработке изделий путем протяжки через инструмент поршень 5 получает перемещение при прямом и обратном ходах от обычной гидравлической передачи, состоящей из шестеренчатого насоса и распределительного золотника. Жидкость подается под давлением в верхнюю-3 и нижнюю-- части цилиндра 2, благодаря чему центральный поршень 5 получает возвратно-поступательное движение.

Как уже отмечено, средний кольцевой выступ // центрального цилиндра 2 снабжен по окружности рядом цилиндрических гнезд, оси которых совпадают с осями рабочих 7 и прижимных 9 штоков. Одно или несколько гнезд этого выступа //, смотря по надобности, снабжены вырезами; эти вырезы служат креплением загрузочного механизма для загрузки в гнезда новых заготовок и извлечения из гнезд обработанных изделий.

В соответствии со средним кольцевым выступом // центрального цилиндра 2 сверху и снизу его расположены поворотные диски /2 и /J, которые также снабжены цилиндрическими гнездами с соответствующими захватами; эти захваты предназначены для поддержания изделий во время поворота дисков. Гнезда поворотных дисков /2 и /J расположены по окружности, как и штоки 7 и 8, и оси их совпадают с осями гнезд для инструмента 10, расположенными в среднем кольцевом выступе //. После каждого хода главного поршня 5 поворотные диски 12, 13 получают движение на определенный угол.

Для смены режущего инструмента 10, установленного в гнездах среднего кольцевого выступа 11, одно из гнезд каждого поворотного диска 12 и 13 снабжено вырезом и съемной втулкой с зажимным приспособлением.

Для сообщения поворотным дискам 12, 13 периодических движений в станке предусмотрена отдельная гидравлическая передача обычного устройства;

шток 14 поршня передачи имеет скользящую вдоль его на шпонке верхнюю шестеренку 15, а на конце с винтовой нарезкой-другую шестерню 16 со ступицей, снабженной нарезанным отверстием. Обе шестерни 15, 16 соответственно находятся в сцеплении с зубчатыми венцами верхнего и нижнего поворотных дисков 12 и 13 (фиг. 4).

Для удержания поворотных дисков 12 и 13 при работе в строго правильном положении служат пружинные стопоры 16, которые расцепляются с углублениями в поворотных дисках 12 и 13 под влиянием кулачков 17, имеющихся с боков шестерен 15, 16 и взаимодействующих с рычагами 18 стопоров Н.

Готовые изделия извлекаются из соответствующего гнезда среднего наружного кольцевого выступа 11 центрального цилиндра 2 при помощи захвата 19 загрузочно-разгрузочного механизма D (фиг. 2 и 5). Этот захват получает возвратно-поступательные перемещения от отдельной обычной гидравлической передачи; захват 19 при своем ходе для извлечения изделия встречает на пути заслонку 20, которая входит в прорез головки захвата 19; изделие свободно выпадает на нижний транспортер (фиг. 2), отводящий его к месту сборки или хранения; одновременно с верхнего транспортера, подводящего заготовки к станку, очередная заготовка падает на заслонку 20 и удерживается на последней в захвате 19; захват 19 при своем обратном ходе перемещает заготовку в загрузочное гнездо кольцевого выступа // центрального цилиндра 2.

Для управления работой станка служат электромагниты и реле электромагнитного управления, последовательность включения электромагнитов осуществляется перемещением распределительных золотников отдельных гидравлических передач, причем в конечных положениях одной какой-либо стороны золотников электромагниты остаются включенными. Примененные в станке реле служат для воздействия непосредственно на рабочую цепь электромагнитов. Для питания электромагнитов требуется посторонний источник постоянного тока.

Золотник гидравлической передачи загрузочного устройства в момент замыкания всех контактов рабочих и зажимных поршней в нижнем положении переходит из одного крайнего положения в другое, после чего сразу же возврашается в свое первоначальное положение.

Для производства перечисленных операций, помимо основного исполнитель-ного реле, в цепь введено дополнительное реле, подобное по конструкции поляризованному электромагнитному реле без нейтрального положения якоря.

Обе катушки этого реле работают независимо одна от другой, причем водном из крайних положений золотника одна из катушек вспомогательного реле включается и перетягивает якорь реле в другое крайнее положение.

Эта операция производится при включенной второй катушке, в виду чего одна из катушек этого реле доллша иметь несколько большую силу тяги.

При работе станка при каждом ходе рабочих 7 и прижимных 9 штоков вниз в захват 7Р выталкивается обработанное изделие, которое уже прошло в последовательном порядке все режущие инструмен;ы /О среднего кольцевого выступа //, и одновременно проталкивается очередное необработанное изделие, находящееся в захвате 19, в гнездо нижнего поворотного диска 13 (фиг. 6).

При крайнем нижнем положении рабочих штоков 7 включается электрический контакт и электромагниты золотника главной гидравлической передачи для перепуска масла обратно в масляный бак. Затем включаются контакты электромагнита золотника гидравлической передачи прижимных штоков 9, для перемещения его в противоположное крайнее положение и направления нагнетания масла с другой стороны прижимных штоков с целью отвода их в крайнее нижнее положение, так как они имеют дополнительный ход и независимое движение. Когда все прижимные штоки 9 дойдут до своих крайних положений, то в это время включается контакт электромагнита золотника гидравлической передачи загрузочного устройства с противоположной стороны его для перемещения его в другое крайнее положение. После этого происходит передвижение захвата 19 с оставшимся в.

гнезде готовым изделием в крайнее положение. Готовое изделие, проходя мимо нижнего отверстия в направляющих захвата 19, падает вниз на транспортер, а находящееся над верхним отверстием захвата J9 необработанное изделие падает на заслонку 20, закрывающую нижнее отверстие.

После поворота нижнего диска 13 и отвода рабочих 7 и зажимных 9 штоков в верхнее крайнее положение, загрузочный захват 19 возвращается в исходное полол ение--также при помощи включения электромагнита с противоположной стороны золотника гидравлической передачи загрузочного захвата и выключения электромагнита с передней стороны.

Точно таким же образом производятся последующие операции в верхнем положении рабочих 7 и зажимных 9 штоков, за исключением загрузочного устройства, так как при верхнем положении рабочих 7 и зажимных 9 штоков загрузка изделий не производится.

В каждой гидравлической передаче отдельных частей станка масло поступает из насосов в распределительный золотник, управляемый электромагнитами и реле. Затем при рабочем ходе штоков вверх, следовательно, при соотствующем положении золотника 5, главной гидравлической передачи масло поступает в полость верхней части цилиндра 2 (фиг. 3). Масло, находящееся в полости нижней части цилиндра 2, вытесняется нижней частью поршня 5 в масляный бак, расположенный около насоса. Для охлаждення масла предусматриваются в масляном баке змеевиковые и тому подобные трубки.

При рабочем ходе щтоков 7 вниз перепуск масла производится через те же каналы только в обратном направлении.

Таким образом каждый раз обрабатываемое изделие выталкивается верхним штоком 7 в гнездо с зажимным приспособлением нижнего поворотного диска 13, который поворачивается на соответствующий угол окружности и останавливается при помощи стопора против очередного нижнего рабочего штока 7 и режущего инструмента 10. Затем производится перепуск масла в верхнюю часть 3 цилиндра 2, вследствие

чего происходит перемещение рабочих 7 и зажимных 9 штоков вверх и проталкивание или протяжка изделия нижними рабочими штоками 7 через режущий инструмент 10 и далее в гнезда с зажимными приспособлениями верхнего поворотного диска 72 (фнг. 3). После этого рабачие 7 и зажимные 9 штоки отходят при соответствующем переключении электромагнитов и золотников в крайнее положение, вследствие чего происходит поворот верхнего диска 12; затем , происходит движение рабочих 7 и зажимных 9 штоков вниз и осуществляется проталкивание или протяжка изделия верхними рабочими штоками 7 через инструмент и далее в гнезда нижнего поворотного диска 13. При дальнейшей работе станка эти операции повторяются.

Зажимные штоки 9, как уже бь1ло указано, получают движение при помощи перепускания жидкости из одних вспомогательных цилиндров в другие в зависимости от движения главного поршня 5. Эти зажимные штоки 9 в станке работают от непосредственной нагрузки рабочих штоков 7 таким образом: при движении рабочих штоков 7 вниз масло, находящееся в нижних цилиндрах 8 зажимных штоков 9, вытесняется от давления верхних рабочих штоков 7 и поступает в верхние цилиндры 8 зажимных штоков 9.

При обратном движении рабочих 7 и зажимных штоков 9 перепуск масла производится в обратном направлении. Необходимое давление на зажимные штоки 9 регулируется перепускным клапаном.

Для пополнения масла, циркулирующего в гидравлической передаче зажимных штоков 9, в случае утечки в станке, предусмотрена трубка с обратным клапаном, которая соединяется с одной стороны с масляным баком, а с другой- с каналом зансимных штоков 9.

За каждый ход верхних штоков 7 вниз могут быть обработаны одно или несколько изделий, число которых зависит от высоты располагаемых на оправке заготовок.

В гнездах среднего кольцевого выступа 11 центрального цилиндра 2 располагаются в последовательном порядке

инструменты W от грубой обдирки до калибровки в зависимости от требуемой и возможной обработки. Для более продолжительной работы режущего инструмента 70 последние могут перетачиваться и переставляться в очередные отверстия, благодаря чему получается наиболее полное использование режущего инструмента.

Для охлаждения режущего инструмента при помощи масла или эмульсий центробежные насосы, расположенные под станиной. Один из насосов работает для охлаждения инструмента с требуемым напором, а второй предусматривается для откачки масла или эмульсии из корыта нижней части корпуса, куда попадает жидкость после охлаждения.

Подвод охлаждающей жидкости к режущему инструменту производится через среднюю часть станины (фиг. 3).

Предмет изобретения.

1.Гидравлический вертикальный протяжной станок непрерывного действия для наружной обработки изделий при помощи инструментов, расположенных последовательно, в целях постепенного снятия материала, отличающийся тем, что поршень 5 цилиндра 2 насоса гидравлической передачи с наружных открытых своих сторон снабжен фланцами, несущими по окружности штоки 7, служащие для зажима изделий и проталкивания их через инструменты W, укрепленные по окружности в неподвижном среднем кольцевом выступе // цилиндра 2 насоса (фиг. 1, 3).

2.В гидравлическом протяжном станке по п. 1 устройство для закрепления изделий, отличающееся применением

расположенных вокруг насоса 2,5 в промежутках между щтоками 7 и на одной геометрической оси с ними штоков 9, порщни которых помещены в цилиндрах 8, 8, попарно сообщающихся между собой, и получают перемещение путем перепускания рабочей среды жидкости при ходе рабочего щтока 7 из одних цилиндров 8 в другие (фиг. 1 и 3).

3.В гидравлическом протяжном станке по п. 1 устройство для подвода и отвода изделий, отличающееся применением расположенных вокруг цилиндра 2 насоса поворотных, снабженных гнездами для изделий, дисков 12 и 13, получающих движение при посредстве шестерен /5, 16 связанных с винтом 14 штока насоса гидравлической передачи (фиг. 4).

4.В гидравлическом протяжном станке по пп. 1 и 3 применение рычажных стопоров 16, 18 для фиксирования положения поворотных дисков 72, 13, управляемых при помощи кулаков 77, имеющихся на шестернях 75, 16 (фиг. 4).

5.В гидравлическом протяжном станке по пп. 1-3 применение загрузочноразгрузочного захвата 19, расположенного в неподвижном среднем кольцевом выступе 7/ центрального цилиндра 2 насоса гидравлической передачи между гнездами поворотных дисков 72, 13 и получающего возвратно-поступательные перемещения при помощи насоса вспомогательной гидравлической передачи (фиг. 5).

6.В гидравлическом протяжном станке по пп. 1-3 применение зажимных штоков 9, 7, снабженных центрами, управляемыми давлением жидкости, подаваемой по центральному каналу этих щтоков (фиг. 3).

к авторскому свидетельству Д. Г. Красониж и В. Л. Манцевича № 44103

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной гидравлический станок непрерывного действия | 1935 |

|

SU45791A1 |

| Инструмент для наружной обработки деталей, в частности зубчатых колес, протягиванием | 1940 |

|

SU61468A1 |

| Гидравлическая тяговая головка к протяжному станку | 1947 |

|

SU72609A1 |

| Гидравлический домкрат | 1973 |

|

SU498256A1 |

| Скважинный насос | 2002 |

|

RU2224908C1 |

| Гидравлический привод главного движения протяжного станка | 1959 |

|

SU124279A1 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| Устройство для автоматического управления механизмами машин-орудий | 1937 |

|

SU55814A1 |

| Многозахватный гидравлический подъемник | 1983 |

|

SU1122802A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

авторскому свидетельству Д. Г. Красония и В. Л. Манцевича № 44103

:3

к авторскому свидетельству Д. Г. Красония и В. Л. Манцевича № 44103

фиг. О

9 Ilk

//

ри 7

9

„9

Авторы

Даты

1935-08-31—Публикация

1931-10-26—Подача