При обычном способе нарезания зубчатых колес червячной фрезой, долбяком или зуборезной гребенкой каждый зуб изделия нарезается поочередно, один за другим, по мере взаимного накатывания изделия на инструмент. В одновременном сцеплении с инструментом обычно находится меньше двух зубьев и поэтому производительность этого способа не высокая.

Попытки осуществить протяжку шестерни с наружными зубьями привели к созданию станков с радиально-подвижными резцами, число которых равнялось числу зубьев, а также привели к применению сборных кольцевых протяжек. Однако до последнего, времени эти попытки успеха не имели.

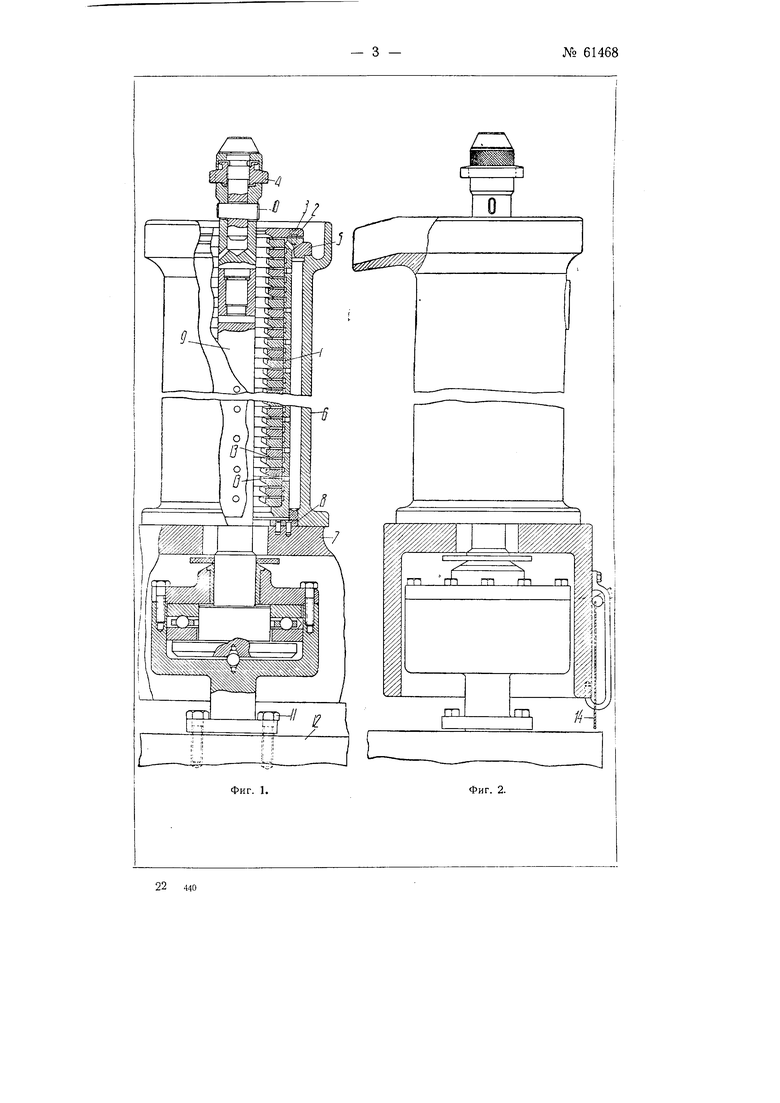

Предлагаемый инструмент является сборной протяжкой, которая составлена из набора кольцевых протяжек с внутренними режуш,ими зубчатыми венцами и обеспечивает одновременную обработку всех зубьев шестерни. В зависимости от намеченного процесса изготовление шестерен осуществляется или в два приема - обдирочной протяжкой, а затем профилирующей, или, в случае обработки деталей, требующих меньщей точности своих поверхностей, лишь только обдирочнопрофилирующей протяжкой. При этом отличительной особенностью предлагаемого инструмента типа протяжки является выполнен1 е у обдирочных и обдирочно-профилирующих колец постепенно увеличивающейся высоты режущих зубьев при постоянных профилях, а у профилирующих колец - постепенно утолщающегося профиля при постояиной высоте.

В процессе работы обдирочные кольца с эвольвентным или иным профилем при постепенно возрастающей высоте предварительно выбирают материал впадины, оставляя припуск по профилю на чистовую обработку. Доводка профиля производится зубьями постоянной высоты; при этом стружка снимается вдоль всего профиля зуба, имеющего эвольвеитный или иной профиль. В отличие от обычных протяжек, у которых зубья возрастают одновременно в высоту и по ширине, предлагаемая закономерность измене 1ия зубьев обеспечивает более высокую стойкость, а следовательно, повьииенную долговечность протяжки. Чистота noBcpxtiocTn

профиля зубьев изделия обеспечивается также и тем, что наибольшая нагрузка падает на обдирочные кольца, режущие зубья которых снимают стружку по всему периметру режущих кромок, тогда как режущие зубья профилирующих колец снимают стружку лищь боковыми эвольвентной формы режущими кромками при ненагруженной верщине зубьев. Последнее условие ведет к уменьщению и даже устранению возможной неравномерности хода протяжки.

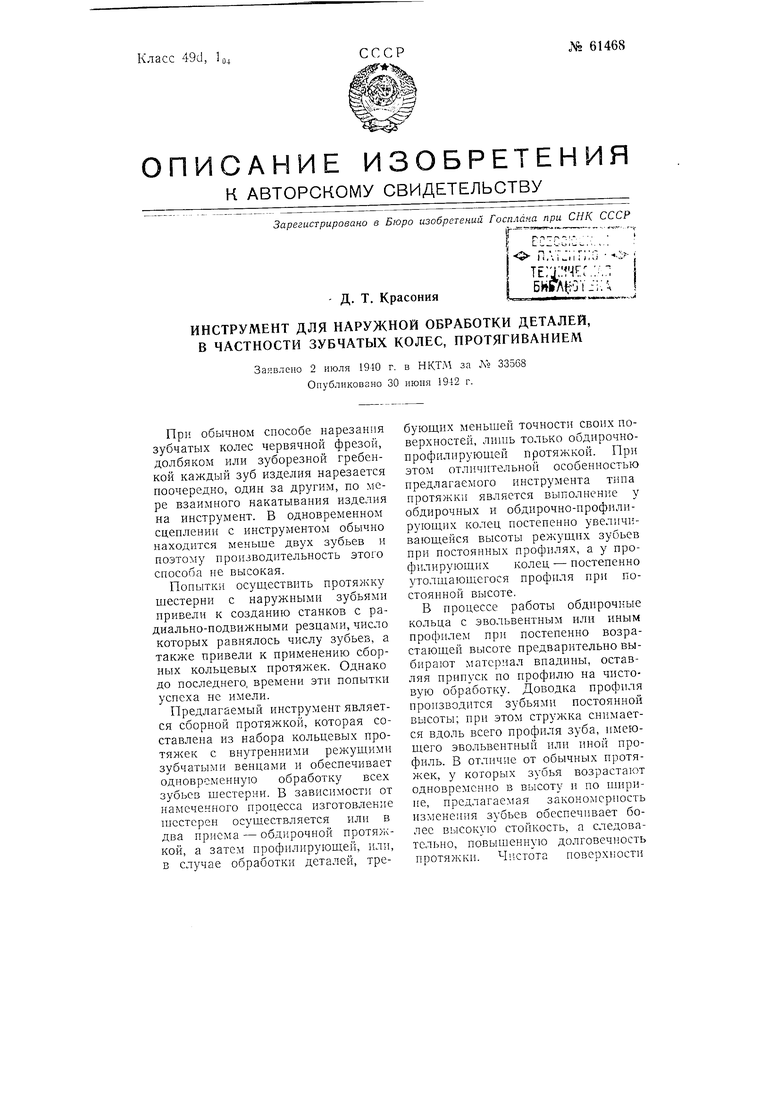

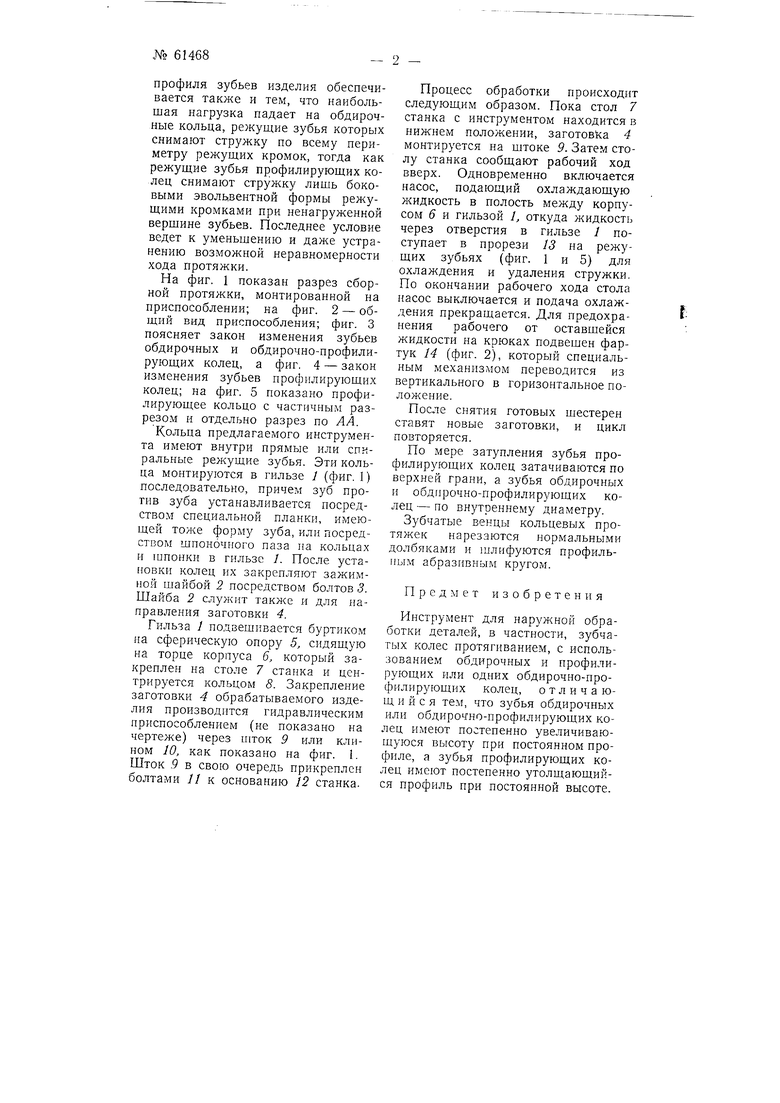

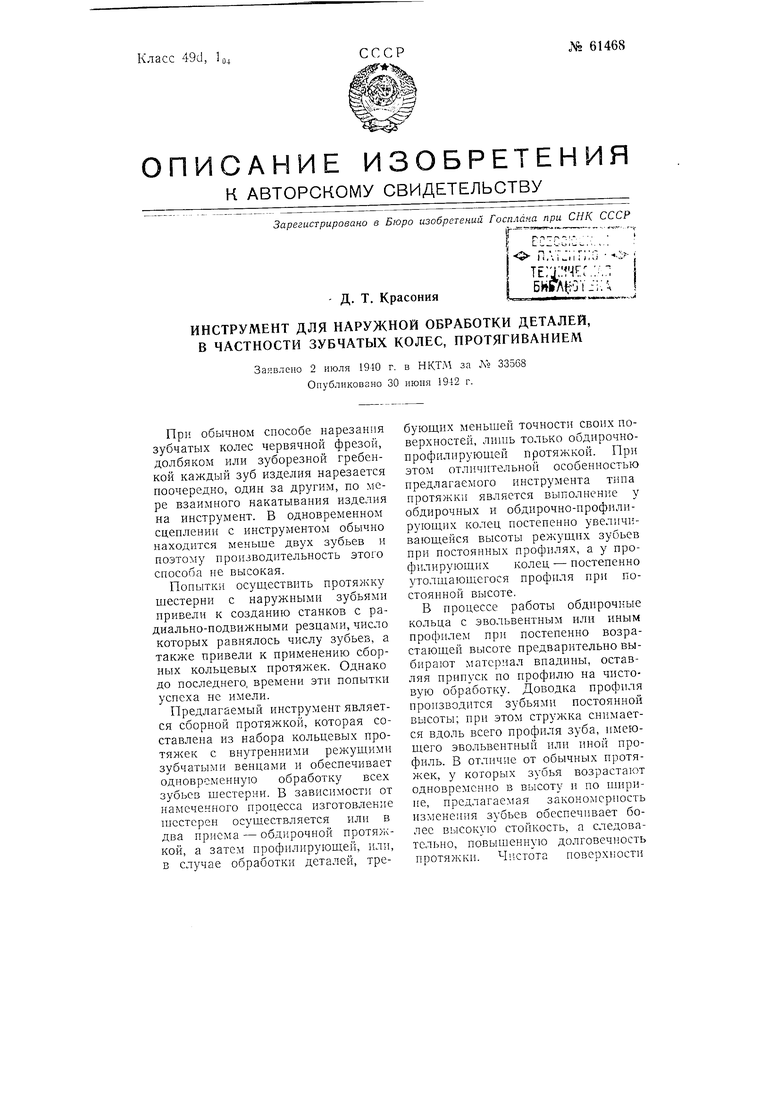

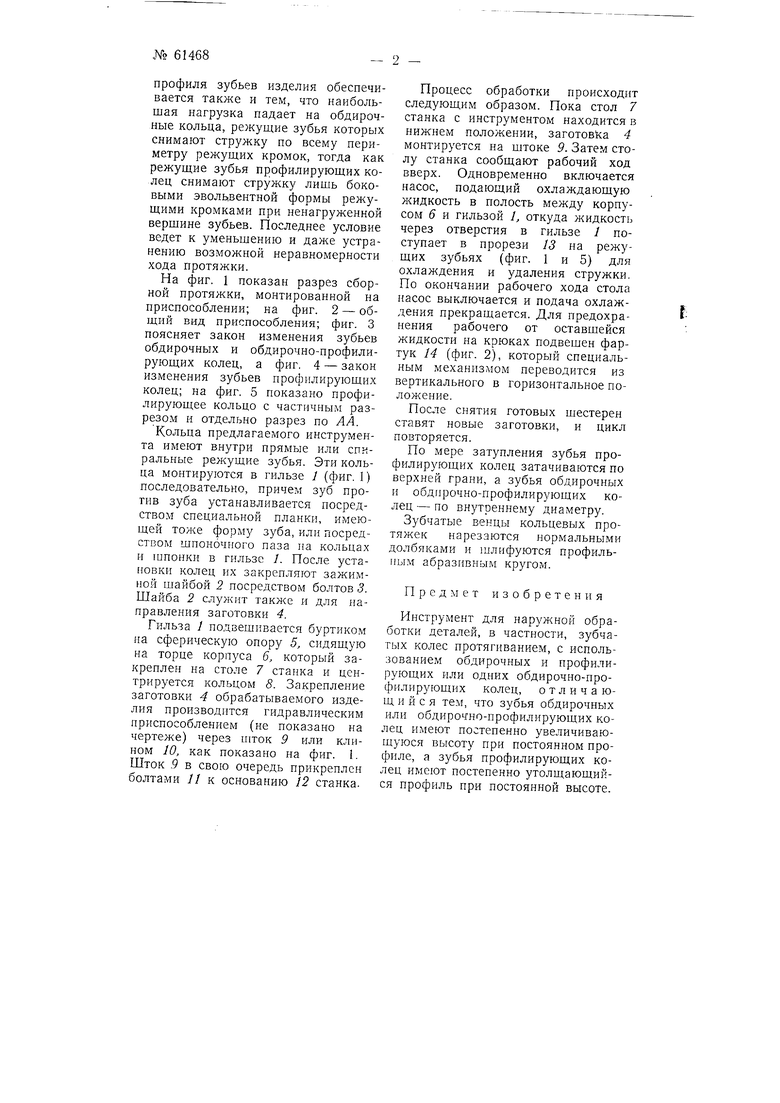

На фиг. 1 показан разрез сборной протяжки, монтированной на приспособлении; на фиг. 2 - общий вид приспособления; фиг. 3 поясняет закон изменения зубьев обдирочных и обдирочно-профилирующих колец, а фиг, 4 - закон изменения зубьев профилирующих колец; на фиг. 5 показано профилирующее кольцо с частичны.м разрезом и отдельно разрез по АА.

Кольпа предлагаемого инструмента имеют внутри прямые или спиральные режущие зубья. Эти кольца монтируются в гильзе / (фиг. 1) последовательно, причем зуб против зуба устанавливается посредством специальной планки, имеющей тоже форму зуба, или посредством шпоночного паза па кольцах и шпонки в гильзе J. После установки колец их закрепляют зажимной шайбой 2 посредством болтов 3. Шайба 2 служит также и для направления заготовки 4.

Гильза У подвещпвается буртиком на сферическую опору 5, сидящую на торце корпуса 6, который закреплен на столе 7 станка и центрируется кольцом 8. Закрепление заготовки 4 обрабатываемого изделия производится гидравлическим приспособлением (не показано на чертеже) через UITOK 9 или клином 10, как показано на фиг. i. Шток .9 в свою очередь прикреплен болтами // к основанию 12 станка.

Процесс обработки происходит следующим образом. Пока стол 7 станка с инструментом находится в нижнем положении, заготовка 4 монтируется на штоке 9. Затем столу станка сообщают рабочий ход вверх. Одновременно включается насос, подающий охлаждающую жидкость в полость между корпусом 6 и гильзой 1, откуда жидкость через отверстия в гильзе / поступает в прорези 13 на режущих зубьях (фиг. 1 и 5) для охлаждения и удаления стружки. По окончании рабочего хода стола насос выключается и подача охлаждения прекращается. Для предохранения рабочего от оставшейся жидкости на крюках подвешен фартук 14 (фиг. 2), который специальным механизмом переводится из вертикального в горизонтальное полол ение.

После снятия готовых щестерен ставят новые заготовки, и цикл повторяется.

По мере затупления зубья профилирующих колец затачиваются по верхней грани, а зубья обдирочных и обдирочно-профилирующих колец - по внутреннему диаметру.

Зубчатые венцы кольцевых протяжек нарезаются нормальными долбяками и шлифуются профильным абразивным кругом.

Предмет изобретения

Инструмент для наружной обработки деталей, в частности, зубчатых колес протягиванием, с использованием обдирочных и профилирующих или одних обдирочно-профилирующих колец, отличающийся тем, что зубья обдирочных или обдирочно-профилирующих колец имеют постепенно увеличивающуюся высоту при постоянном профиле, а зубья профилирующих колец имеют постепенно утолщающийся профиль при постоянной высоте. /

Фиг. 1.

Фиг. 2. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ДОЛБЯК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ЗУБЬЕВ ЭВОЛЬВЕНТНЫХ ШЛИЦЕВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2535421C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Способ и станок для чернового и чистового нарезания зубчатых колес | 1939 |

|

SU61335A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Прозрачная или отрезная дисковая фреза | 1989 |

|

SU1701438A1 |

| Гидравлический вертикальный протяжный станок непрерывного действия | 1931 |

|

SU44103A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Косозубый долбяк | 1980 |

|

SU956187A1 |

| Эвольвентно-шлицевая протяжка для протягивания методом обкатки зубцов цилиндрических зубчатых колес | 1957 |

|

SU130768A1 |

22 440

rtorASf ffQ

чи0аго1 1 яс

: 4HQ-npo ftJit tomf, нолей

/7лия№ ,

.

угатщелггё щ.

У7Р2еМА2:й5га 1

IJ// jgejj j/

Авторы

Даты

1942-01-01—Публикация

1940-07-02—Подача