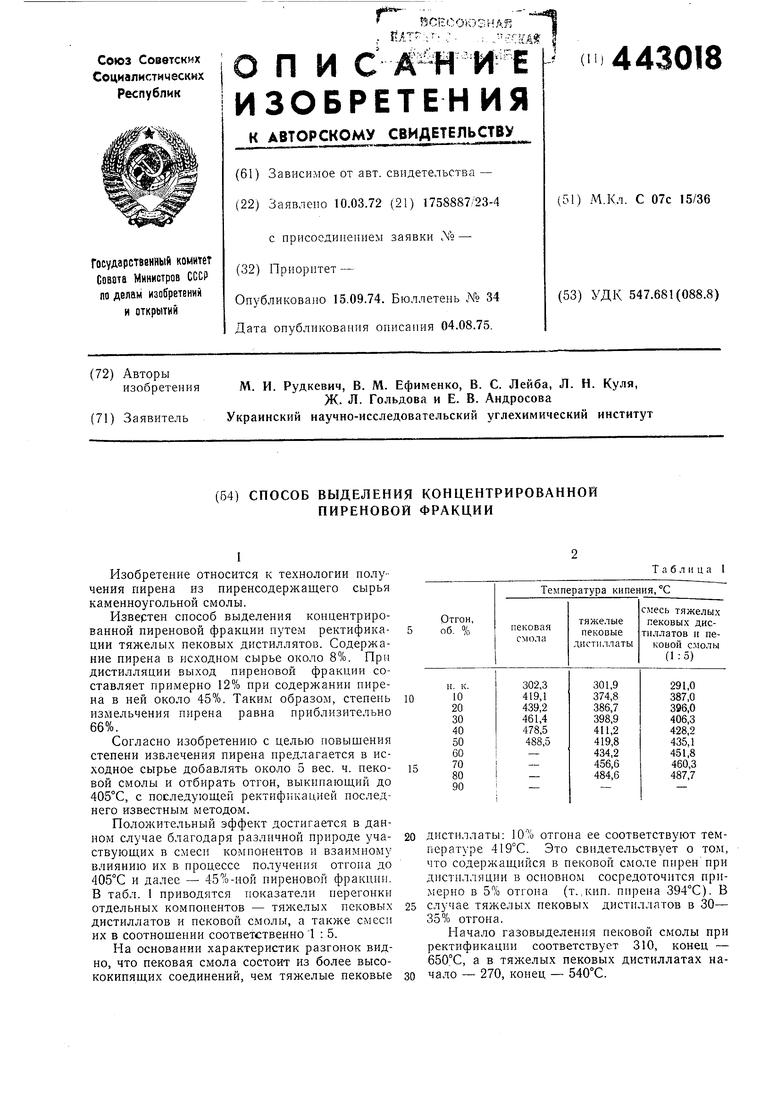

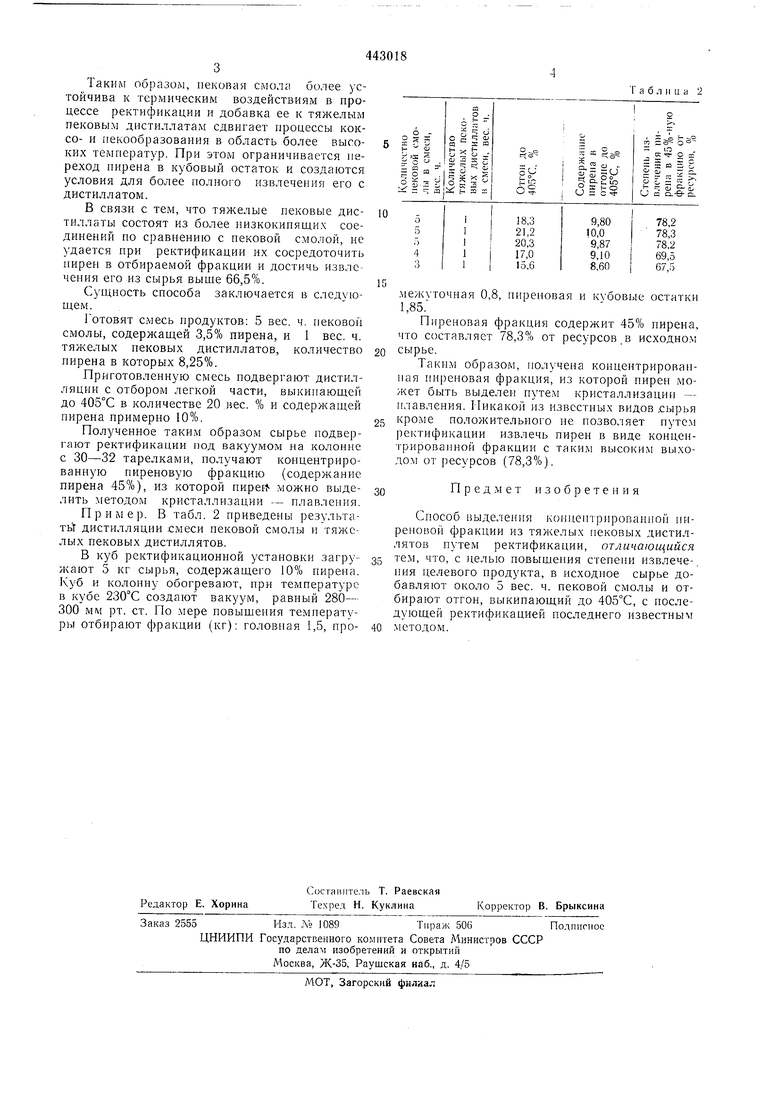

Изобретение относится к технологии иолучения пирена из пиренсодержащего сырья каменноугольной смолы. Известен сиособ выделения концентрированной пиреновой фракции путем ректифика- 5 ции тяжелы.х пековых дистиллятов. Содержание пирена в исходном сырье около 8%. При дистилляции выход пиреновой фракции составляет примерно 12% при содержании пирена в ней около 45%. Таким образом, степень ю измельчения пирена равна приблизительно 66%. Согласно изобретению с целью повышения степени извлечения пирена предлагается в исходное сырье добавлять около 5 вес. ч. пеко- 15 вой смолы и отбирать отгон, выкипающий до 405°С, с последующей ректификацией последнего известным методом. Положительный эффект достигается в данном случае благодаря различной природе уча- 20 ствующих в смеси компонентов и взаимному влиянию их в процессе получения отгона до 405°С и далее - 45%-ной пиреновой фракции. В табл. 1 приводятся показатели перегонки отдельных компонентов - тяжелых пековых 25 дистиллатов и исковой смолы, а также смеси их в соотношении соответственно 1 : 5. На основании характеристик разгонок видно, что пековая смола состоит из более высококипящих соединений, чем тяжелые пековые зо Таблица 1 дистиллаты: 10% отгона ее соответствуют температуре 419°С. Это свидетельствует о том, что содержащийся в пековой смоле пирен при дистилляции в основном сосредоточится при.мерно в 5% отгона (т.,кип. пирена 394°С). В случае тяжелых пековых дистиллатов в 30- 35% отгона. Начало газовыделения пековой смолы при ректификации соответствует 310, конец - 650°С, а в тяжелых пековых дистиллатах начало - 270, конец - 540°С. Таким образом, неновая смола более устойчива к термическим воздействиям в процессе ректификации и добавка ее к тяжелым пековым дистиллатам сдвигает процессы коксо- и пекообразоваиия в область более высоких температур. При этом ограничивается переход пирена в кубовый остаток и создаются условия для более полного извлечения его с дистиллатом. В связи с тем, что тяжелые ценовые дистиллаты состоят из более иизкокииящих соединений по сравнению с пековой смолой, не удается при ректификации их сосредоточить пирен в отбираемой фракции и достичь извле чения его из сырья выше 66,5%. Сущность способа заключается в следующем. Готовят смесь продуктов: 5 вес. ч. пековой смолы, содерлсащей 3,5% пирена, и 1 вес. ч. тяжелых ценовых дистиллатов, количество иирена в которых 8,25%. Приготовленную смесь подвергают дистилляции с отбором легкой части, выкипающей до 405°С в количестве 20 вес. % и содержащей пирена примерно 10%. Полученное таким образом сырье подвергают ректификации под вакуумом на колонне с 30-32 тарелками, получают концентрированную пиреновую фракцию (содержание пирена 45%), из которой пирег- - можно выделить методом кристаллизации - плавления. Пример. В табл. 2 приведены результать1 дистилляции смеси пековой смолы и тяжелых пековых дистиллятов. В куб ректификационной установки загружают 5 кг сырья, содержащего 10% пирена. Куб и колонну обогревают, при температуре в кубе 230°С создают вакуум, равный 280- 300 мм рт. ст. По мере повышения темиературы отбирают фракции (кг): головная 1,5, про а б л и ц а 2 межуточная 0,8, пиреновая и кубовые остатки 1,85. Пиреновая фракция содержит 45% нирена, что составляет 78,3% от ресурсов,в исходном сырье. Таким образом, получена концентрированная пиреновая фракция, из которой пирен может быть выделен путем кристаллизации - плавления. Пикакой пз извсстиых видов .сырья кроме положительиого не позволяет путем ректификации извлечь пирен в виде концентрированной фракции с таким высоким выходом от ресурсов (78,3%). Предмет изобретения Способ выделения | онцетриропанной пиреповой фракции из тяжелых пековых дистиллятов путем ректификации, отличающийся тем, что, с целью повышепия степени извлече-. ПИЯ целевого продукта, в исходное сырье добавляют около 5 вес. ч. пековой смолы и отбирают отгон, выкипающий до 405°С, с последующей ректификацией последнего известным .методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения пирена из пиренсодержащих фракций | 1978 |

|

SU722889A1 |

| Способ получения пирена | 1978 |

|

SU703520A1 |

| СПОСОБ ОЧИСТКИ коксового ГАЗА ОТ АРОМАТИЧЕСКИХ | 1969 |

|

SU242848A1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2051167C1 |

| Способ выделения пирена | 1981 |

|

SU960153A1 |

| Способ очистки углеводородных дистиллятов от сероорганических соединений | 1986 |

|

SU1373718A1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| Способ получения нефтяных дистиллятных фракций | 1989 |

|

SU1754762A1 |

Авторы

Даты

1974-09-15—Публикация

1972-03-10—Подача