Изобретение может быть использовано в различных отраслях машиностроения для получения полупустотелых заготовок типа переходников, ниппелей, стаканов, конусов из черных и цветных металлов.

Наиболее часто подобные заготовки подают штамповкой, выдавливанием и раскаткой. Однако при получении стальных заготовок типа стаканов горячим выдавливанием на прессах наблюдаются неравномерная толш,ина стенки заготовки, что значительно затрудняет последующую операцию пластической обработки, невозможность применения для заготовок более прочных сталей из-за резкого повышения удельных давлений и снижения стойкости штампового инструмента, низкий процент использования металла.

Известен способ литья с кристаллизацией под давлением, включающий заливку расплава в матрицу, перемещивание расплава в матрице и введение в нее пуансона.

Однако большой перепад температур по толщине стенки отливки приводит к образованию усадочной пористости и раковин в центральных местах сечений, а ка поверхностях - трещин.

Цель изобретения - повысить качество отливок. Для этого во время заливки металла в матрицу и формообразования пуансоном создаются условия, обеспечивающие снятие

2

перегрева и минимальный перепад температуры по сечению отливки до приложения давления. Это обеспечивает преимущественно объемную кристаллизацию металла, получение мелкозернистой структуры, изотропность механических свойств.

По предлагаемому способу перемещивание расплава в матрице начинают с момента згливки, а заканчивают перед прессованием после снятия температуры перегрева и выравнивания температуры по сечению отливки.

В зависимости от конфигурации отливки, ее веса, толщины стенок перемешивание расп.тава можно осуществлять вращением матрицы, пуансона, матрицы и пуансона в одном направлении, но с различными угловыми скоростями, матрицы и пуансона в разных направлениях.

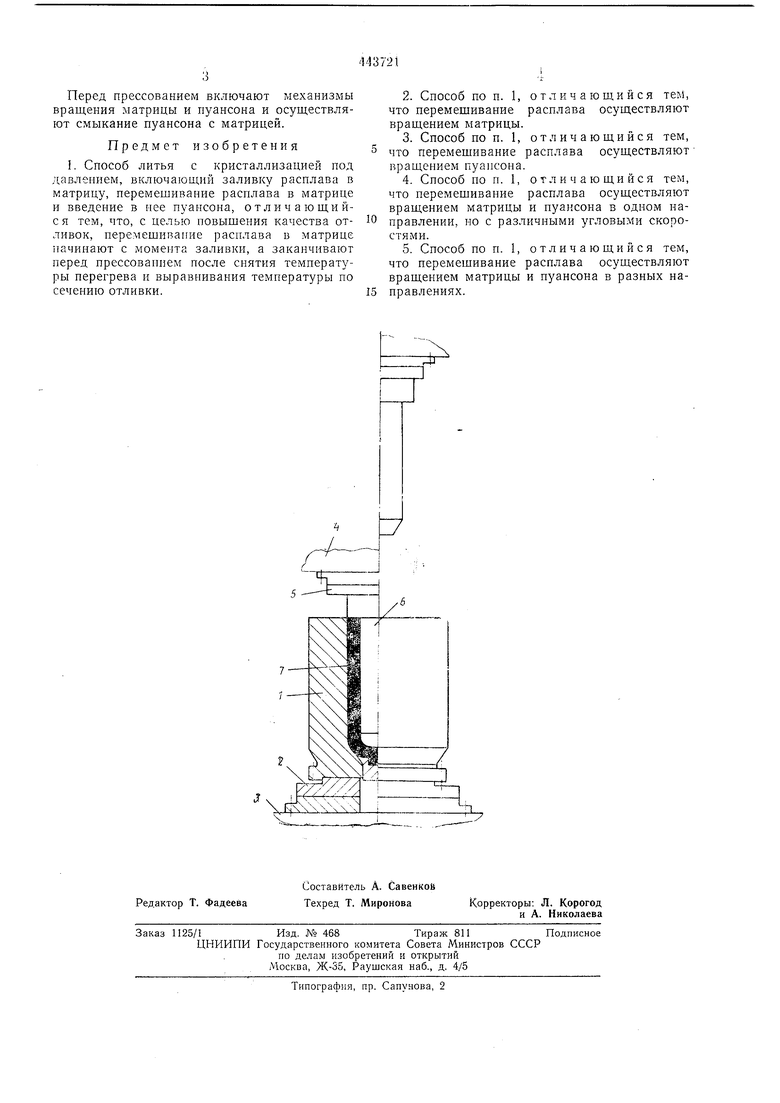

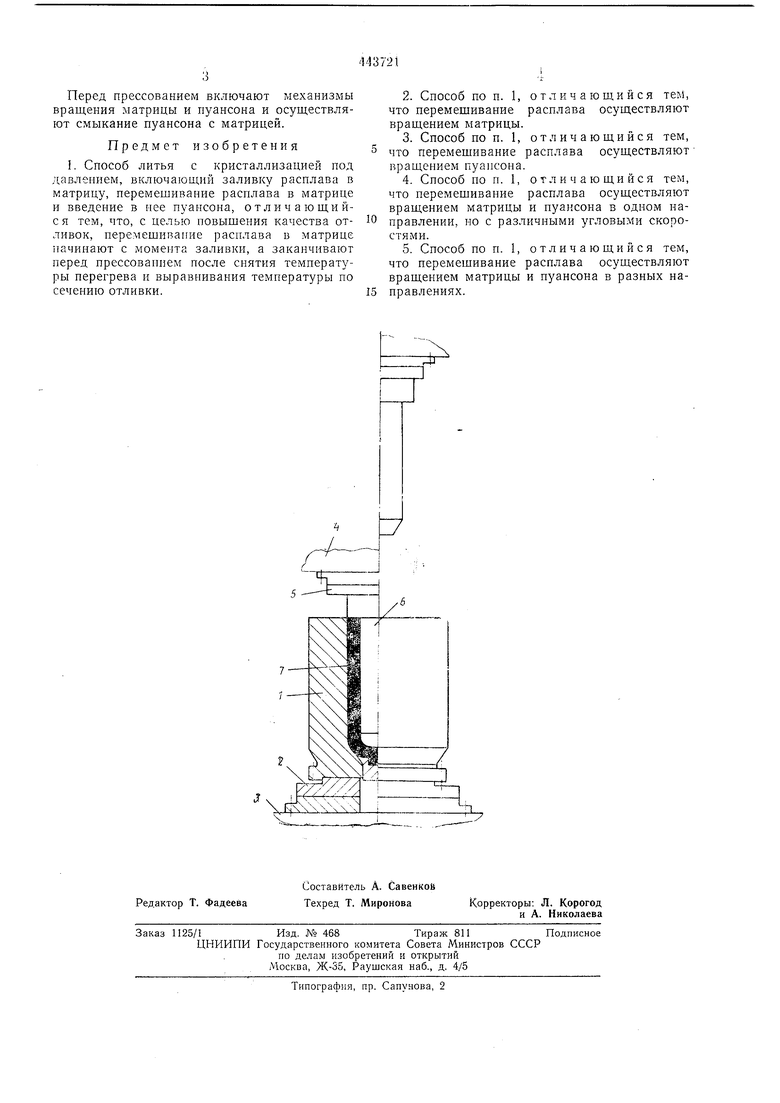

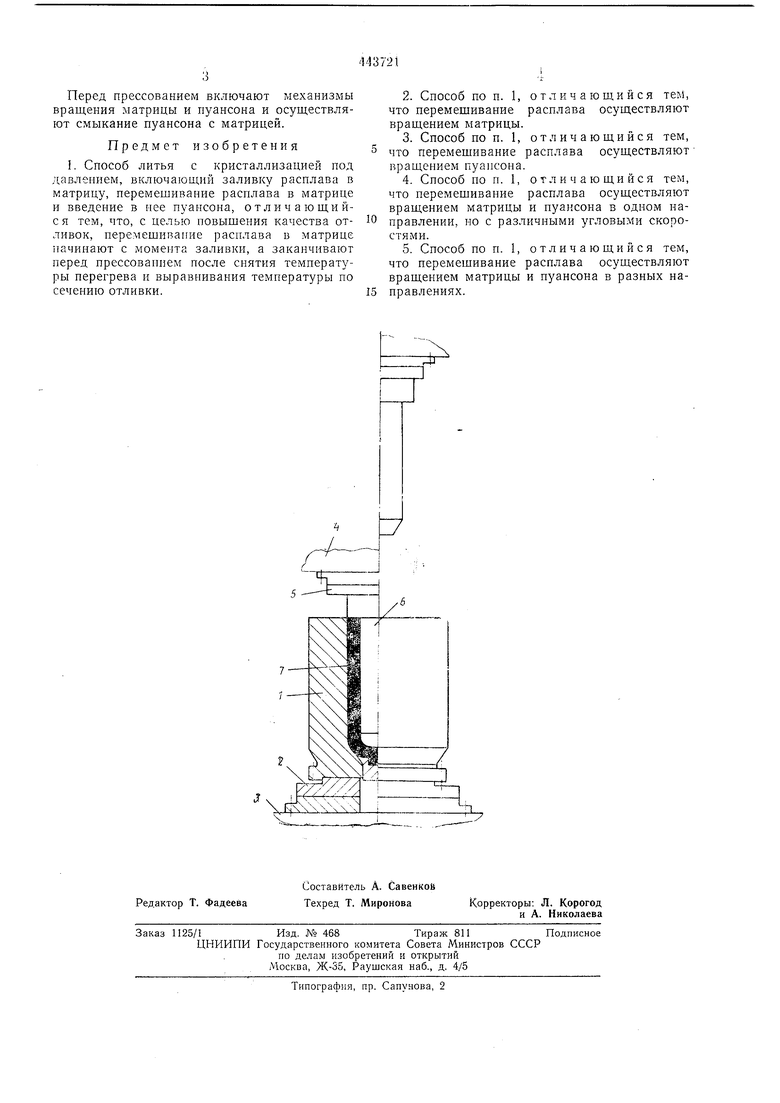

На чертеже изображено устройство для реализации предлагаемого способа.

Перед заливкой металла в матрицу 1 включают вращающее матрицу устройство 2, установленное на столе пресса 3. По окончании заливки металла включают ход ползуна 4 вниз и одновременно - механизм вращения 5 пуансона 6. Вращающийся пуансон входит во вращающуюся с металлом матрицу, при этом перемещивается расплав, снимается температура перегрева и формируется отливка 7.

Перед прессованием включают механизмы вращения матрицы и пуансона и осуществляют смыкание пуансона с матрицей.

Предмет изобретения

1. Способ литья с кристаллизацией под давлением, включающий заливку расплава в матрицу, перемешивание расплава в матрице и введение в нее пуансона, отличающийся тем, что, с целью повышения качества отливок, перемешивание расплава в матрице начинают с момента заливки, а заканчивают перед прессоваппем после снятия температуры перегрева и выравнивания температуры по сечению отливки.

2.Способ по п. 1, отличающийся тем, что перемешивание расплава осуществляют вращением матрицы.

3.Способ по п. 1, отличающийся тем, что перемешивание расплава осуществляют вращением пуансона.

4.Способ по п. 1, отличающийся тем, что перемещивание расплава осуществляют вращением матрицы и пуансона в одном направлении, но с различными угловыми скоростями.

5.Способ по п. I, отличающийся тем, что перемещивание расплава осуществляют вращением матрицы и пуансона в разных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРОВ ЛИТЬЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2051007C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| Способ жидкой штамповки | 1987 |

|

SU1577916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

Авторы

Даты

1974-09-25—Публикация

1973-05-08—Подача