1

Изобретение относится к металлообработке, в частности к обработке зубчатых колес.

.Известны способы нарезания круговых симметричных зубьев на цилиндрических зубчатых колесах посредством обкатки заготовки вращающейся многорезцовой головкой с торцовыми зубьями.

Однако известные способы требуют сложного устройства и ииструмента для нарезания колеса.

Цель изобретения - повысить производительность труда.

Для этого вращение головки, зубья которой выполняют с ирямыми гранями, производят в плоскости, касательной к образующей заготовки, обкатку которой при прямом ходе осуществляют до выхода из нее резцов. Затем заготовку поворачивают на угловой щаг и процесс обкатки осуществляют в обратном направлении.

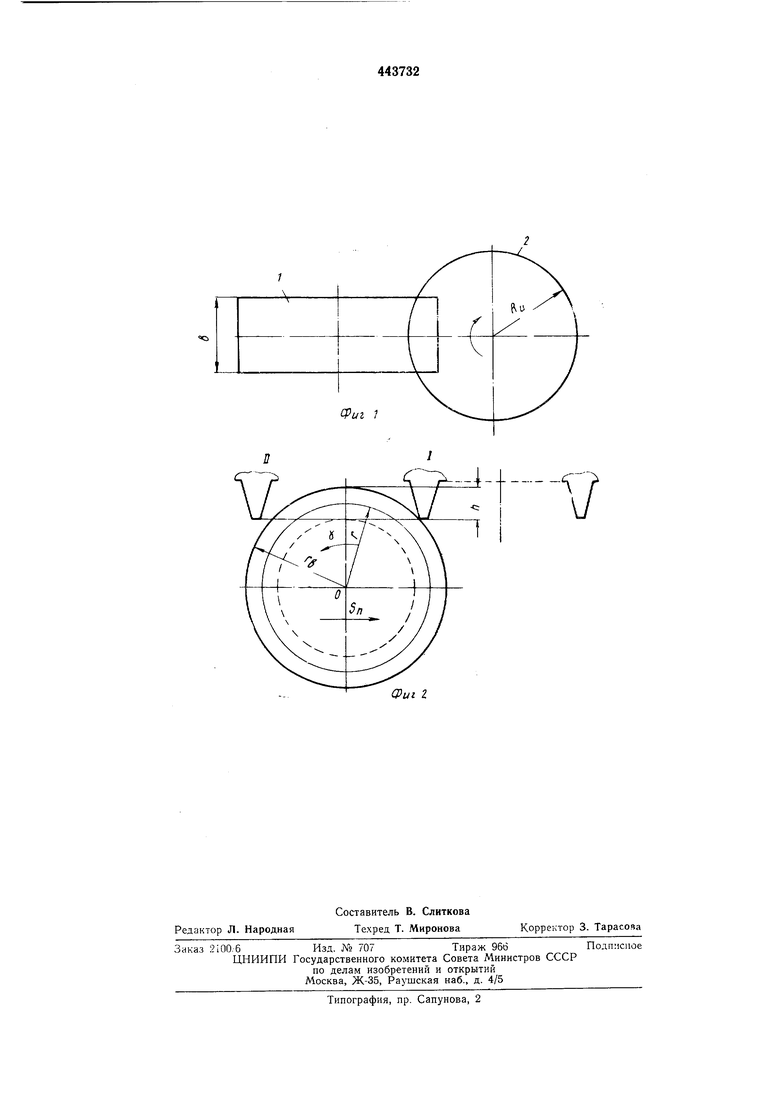

На фиг. 1 изображена схема нарезания по предлагаемому способу; на фиг. 2 - траектория зуборежущего инструмента в момент входа и выхода из станочного зацепления с заготовкой.

Нарезание круговых симметричных зубьев на заготовке 1 осуществляется зуборезной головкой 2, в которой установлены резцы с прямыми гранями. Ось зуборезной головки

перпендикулярна к оси нарезаемой заготовки и лежит в плоскости ее симметрии.

Показан зуб режущего инструмента в момент входа его в станочное зацепление I и выхода его из станочного зацепления И.

Заготовке 1 сообщают сложное плоское движение обкатки, состоящее из вращательного и поступательного движений. При этом ось заготовки остается параллельной самой себе.

Зуборезной головке 2 сообщают вращательное движение, функционально не связанное с движением заготовки. Таким образом, зуборезная головка может иметь свой независимый привод. Зуборезной головке 2 сообщают

движение подач и (перемещение вдоль своей оси) на высоту зуба, если нарезание производится за один проход, или часть высоты зуба, если нарезание производится за несколько проходов.

Процесс нарезания круговых симметричных зубьев зубчатых колес методом обкатки осуществляется следующим образом.

Зуборезной головке 2 сообщают вращательное движение и приводят ее в соприкосновение с нарезаемой заготовкой 1. Затем заготовку отводят в сторону, а зуборезную головку перемещают вдоль своей оси на выбранную глубину резания. Если, например, нарезание круговых симметричных зубьев производится за один проход, то после подхода резца, закрепленного на заданном радиусе на зуборезной головке 2, которой сообщено вращательное движение, нарезаемой заготовке сообщают перемещение в плоскости, перпендикулярной к оси зуборезной головки, и поворот.

Величина перемещения заготовки по отношению к зуборезному инструменту будет определяться выражением

S „ -- 2 I/ Гв -- (Гв -7г) + 0,,4w tg 20°-4+ I 0,,

где Sn- величина линейного перемещения нарезаемой заготовки; В - ширина нарезаемой заготовки; h - высота нарезаемого зуба; т - модуль зуба в осевом сечении нарезаемого колеса;

t - шаг зацепления в осевом сечении нарезаемо.го колеса;

. Гв - радиус выступов нарезаемого колеса,I Ra - радиус вра;щения режущей кромки

инструмента,

С - постоянная - величина, определяемая технологической целесообразностью. Во время перемещения нарезаемой заготовки на величину 5п ее равномерно поворачивают на угол Y, который может быть определен из выражения

Т

я-Г

где г - радиус делительной окружности в осевом сечении нарезаемого колеса. После нарезания очередной впадины (зуба) заготовку нарезаемого колеса 1 поворачивают на величину углового шага, т. е. осуществляют процесс автоматического деления. Угловой шаг пр.и этом определяется обычным способом.

Далее процесс нарезания зубьев осуществляют следующим способом. Нарезаемую заготовку 1 перемещают в обратном направлении на величину 5п и поворачивают ее на угол Y (в обратном направлении).

Далее процесс повторяется. Процесс делеНИН при этом нереверсивный. Ось зуборезной головки расположена в плоскости симметрии нарезаемого колеса.

Предмет изобретения

Способ нарезания круговых симметричных зубьев на цилиндрических зубчатых колесах посредством обкатки заготовки вращающейся

многорезцовой головкой с торцовыми зубьями, отличающийся тем, что, с целью повышения производительности труда, вращение головки, зубья которой выполняют с прямыми гранями, производят в плоскости, касательной

к образующей заготовки, обкатку которой при прямом ходе осуществляют до выхода из нее резцов, затем заготовку поворачивают на угловой шаг И процесс обкатки осуществляют в обратном направлении.

Фт г

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ НЕПРЕРЫВНОГО НАРЕЗАНИЯ ДУГОВЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1969 |

|

SU252825A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ обработки зубчатых колес | 1989 |

|

SU1764872A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

Авторы

Даты

1974-09-25—Публикация

1970-07-27—Подача