1

Изобретение относится к устройствам активного автоматического контроля в процессе обработки деталей в машиностроении.

По авт. св. № 244640 известна хонинговальная головка с прибором для контроля диаметров отверстий, содержащая размещенный вне зоны обработки эжектор и встроенные в хонинговальную головку измерительные сопла. Однако такое устройство не позволяет компенсировать температурные погрешности, возпикающие в процессе обработки тонкостенных деталей типа гильз.

Предлагаемая хонинговальная головка отличается тем, что она снабжена термокомпенсационным устройством, подключенным через дополнительный эжектор в измерительную ветвь электроконтактного датчика.

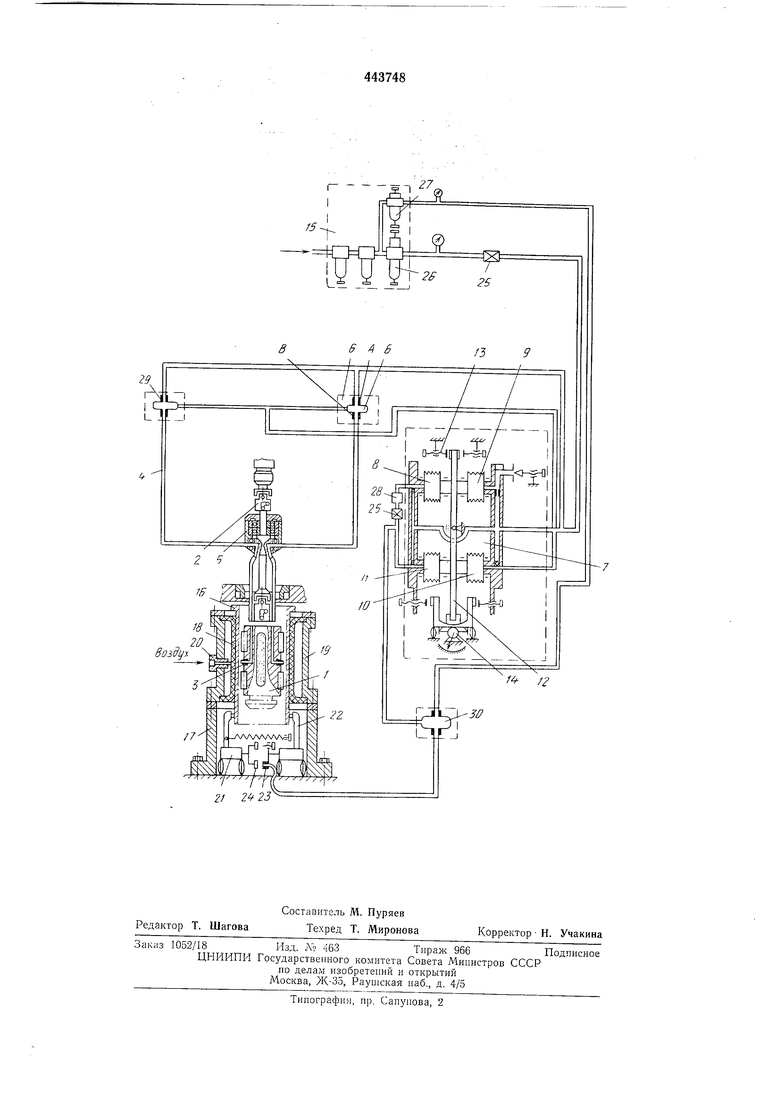

На чертеже дана схема предлагаемого устройства.

Оно имеет хонголовку 1, механизм 2 перемешения и вращения хона, измерительные сопла 3, встроенные в хонголовку 1, пневмоканалы 4, распределитель 5, подводящий воздух от пневмоканалов 4 к вращающемуся хону 1, размещенный вне зоны обработки выносной эжектор 6, пневматический датчик 7 с четырьмя упругими чувствительными элементами (сильфонами) 8-И и суммирующим рычагом 12, связанным с подвижными концами чувствительных элементов 8-11, воздействующими на управляющие контакты 13 и на стрелочный механизм 14 датчика 7, и воздухоподготовительную станцию 15. Контролируемая деталь 16 в момент обработки находится в зажимном приспособлении 7 с эластичным элементом (диафрагмой) 18, наполненным сжатым воздухом. В герметическую полость между корпусом 19 приспособления 7 и стенками диафрагмы 18 через щтуцер 20 подается сжатый воздух. При этом резина плотно и равномерно охватывает большую часть обрабатываемой детали 16, оставляя последней возможность самоустанавливаться в небольших пределах по хонголовке 1. Не создавая больших удельных давлений, зажимное приспособление 17 не вызывает местных деформаций обрабатываемой детали 16 и обеспечивает наиболее совершенную форму отверстия при хонинговании тонкостенных деталей типа гильз.

В приспособление 17 встроен плавающий термокомпенсатор 21, контролирующий с помощью подвешенных на плоских пружинах контактных наконечников 22 наружный диаметр.детали 16 по измерительному зазору между соплом 23 и пяткой 24. Электроуправляемые клапаны 25 предназначены для подачи воздуха в сопла 3 хонголовки 1 и для запоминания первоначального давления в элементе 8 датчика 7. Воздухоподготовительная станция 15 снабжена двумя блоками фильтров со стабилизаторами 26 и 27, питающими соответственно ветви измерения внутреннего и наружного диаметров. Между электроуправляемым клапаном 25 и сильфоном 8 включена доюлнительная емкость 28. Устройство снабжено также двумя дополнительными вь:носныл1и эжекторами 29 и 30, размещенными вне зоны обработки и подключенными каждый в свою измерительную ветвь. Измерительное сопло 23 соединено через независимую измерительную ветвь с выносным эжектором 30, который соединен с дву.мя упругими чувствительными элементами 8 и 11 датчика 7. Измерительный чувствительный элемент 10 датчика 7 через свою независимую измерительную ветвь соединен с параллельными выносными эжекторами 6 и 29, и встроенными в хонголовку 1 измерительными соплами 3, которые контролируют диаметр отверстия обрабатываемой детали 16 в процессе хонингования. В чувствительном элементе 9 датчика 7 поддерживается постоянное противодавление, установленное по эталонной детали при настройке пневматической системы устройства.

Сжатый воздух из сети, пройдя воздухоподготовительную станцию 15, посту ает в два параллельно расположенных блока фильтров со стабилизаторами 26 и 27. От стабилизатора 26 воздух поступает к электроунравляемому клапану 25 и затем раздваивается на две ветви: одна ветвь поступает в эжекторы 6 и 29 через сопла А, а другая из камер Б, суммируясь,- в пневматический датчик 7. В эжекторах 6 и 29 воздух под рабочим давлением 2 кг/см через сопло В поступает в измерительные сопла 3. При работе хонголовки 1 воздух, поступивший в. сопла 3, выходит в измерительный зазор между хонголовкой 1 и стенкой детали 16, вследствие чего в чувствительном элементе 10 датчика 7 устанавливается определенное измерительное давление соответствующее определенному отклонению размера отверстия детали 16 в процессе хонингования. Любое изменение этого давления фиксируется в измерительном чувствительном элементе 10 электроконтактного движения пневматического датчика 7. Скорость истечения воздуха из сопел 3 зависит от измерительных зазоров между хонголовкой 1 и стенкой детали 16. Чем больше этот зазор, тем истечение воздуха через сопла 3 больще и наоборот, чем меньше этот зазор, тем истечение воздуха через сопла 3 меньше.

В том случае, когда измерительный зазор не меняется, скорость истечения воздуха через соила Л и 5 в камерах Б эжекторов 6 и 29 постоянная, и в чувствительном элементе 10 датчика 7 устанавливается какое-то определенное давление. Однако такое давление возникает только в случае, если деталь 16 не обрабатывается и измерительный зазор постоянный. В процессе обработки детали 16 измерительный зазор между хонголовкой 1 и стенкой дс

тали 16 изменяется в сторону увеличения. Расход воздуха через сопла 3 в этом случае увеличивается и скорость прохождения воздуха из сопла Л в сопло В в камерах Б эжекторов 6 и 29 возрастает. Увеличение скорости потока воздуха через сонла В в камерах Б влечет за собой удвоенное дополнительное изменение давления в чувствительном элементе 10 датчика 7, т. е. происходит некоторое разряжение (эжекция) воздуха в чувствительном элементе 10.

Это изменение давления в элементе 10 незамедлительно передается на суммирующий рычаг 12 и стрелочный механизм 14 датчика 7. Чем скорость истечения воздуха через сонла В больше, тем разряжение в камерах Б эжекторов 6 и 29 и в чувствительном элементе 10 больше, а стрелочный механизм 14 датчика 7 отклоняется на большую величину. Таким образом, размещенные вне зоны обработки и встроенные непосредственно в датчик 7 выносные эжекторы 6 и 29 позволяют увеличить измерительный зазор между соплами 3 и стенкой детали 16 до 1 мм и более с сохранением прямолинейного участка пневматической характеристики по сравнению с обычными пневматическими системами. В процессе хонингования тонкостенных изделий измерительный зазор между соплами 3 и стенкой детали 16 увеличивается от обработки хонинговальной головки внутреннего диаметра детали и от температурных деформаций изделия при его обработке.

Для внесения в процессе обработки температурной коррекции (поправки) в схеме измерения предлагаемого устройства выполнен специальный долонительный термокомпенсатор 21, встроенный неносредственно в диафрагменное приспособление 17 для крепления детали 16 и контролирующее температурную деформацию наружного диаметра детали 16.

Принцип действия термокомпенсационной системы заключается в том, что сжатый воздух от блока фильтра со стабилизатором 27 поступает через выносной эжектор 30, который аналогичен по принципу действия и конструкции описанным выше эжекторам 6 и 29, к измерительному соплу 23 термокомненсатора 21, а также в чувствительные элементы 8 li 11 датчика 7. При установке детали 16 и вводе устройства на позицию измерения в процессе обработки в зависимости от начального размера наружного диаметра детали 16 в элементах 8 и 11 датчика 7 устанавливается некоторое эжектируемое давление Р, соответствующее действительному наружному диаметру детали 16. При этом суммирующий рычаг 12 датчика 7 находится в среднем положении, так как давление изменяется одинаково как в элементе 8, так и в элементе 11. Затем это установленное эжектируемое давление в элементе 8 автоматически перекрывается электроуправляемым клапаном 25 и таким образом запоминается на протяжении всего цикла обработки детали.

Для уменьшения погрешностей, вызванных изменениями при взаимодействии суммирующего рычага 12 с сильфонами датчика 7, между электроуправляемым клапаном 25 и элементом 8 включается дополнительная емкость 28, увеличивающая время, за которое в сильфоне 8 устанавливается эжектируемое давление. При этом суммирующий рычаг 12 датчика 7 остается по-прежнему в среднем (нулевом) положении. В элементе 9 датчика 7 всегда поддерживается постоянное противодавление, установленное при настройке устройства по эталону. В процессе обработки по мересняния припуска зазор между измерительными соплами 3 (основного управляющего прибора с эжекторами 6 и 29) и внутренним диаметром обрабатываемого отверстия увеличивается, а эжектируемое (разряженное) давление сжатого воздуха в элементе 10 датчика 7 уменьшается. В связи с этим суммирующий рычаг 12 датчика 7 перемещается (так как противодавление в элементе 9 постоянное) и занимает положение, соответствующее размеру внутреннего диаметра обрабатываемого отверстия с учетом нагрева детали 16. Одновременно в связи с нагреванием детали 16 в процессе обработки наружный диаметр детали 16 также увеличивается, и первоначально установленное эжектируемое давление Р в элементе 11 датчика 7, связанного через эжектор 30 с соплом 23 термокомпенсатора, уменьшается пропорционально изменению зазора между поверхностью наружного диаметра детали 16 и системой сопло-пяткатермокомпенсатора 21. В связи с изменением этого давления Р уменьшается противодавление измерительному усилию в чувствительном элементе 10.

При этом суммирующий рычаг 12 датчика 7 занимает соответствующее положение и заменяет соответствующий управляющий контакт 13 датчика 7. Этим обеспечивается подача команды на прекращение цикла обработки с учетом действительной величины температурной деформации детали 16. Настройка датчика 7 производится по эталону, имеющему окончательный размер внутреннего диаметра отверстия, т. е. с учетом действительной величины температурной деформации детали. В соответствии с окончательным размером внутреннего диаметра эталона при настройке устанавливается постоянное противодавление в элементе 9 и настраивается соответствующий управляющий контакт 13 датчика 7 для выдачи команды на прекращение обработки в схему станка. Введение в схему эжекторов 3, 29 н 30 позволяет также улавливать даже небольшие изменения давления при достаточно больших измерительных зазорах, что повышает чувствительность всей пневматической системы устройства.

Предмет изобретения

Хонинговальная головка с прибором для контроля диаметров отверстий по авт. св.

№ 244640, отличающаяся тем, что, с целью повышения точности контроля, она снабжена термокомпенсационным устройством, подключенным через дополнительный эжектор в измерительную ветвь электроконтактного датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля размеров при хонинговании | 1981 |

|

SU971636A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА С ПРИБОРОМ ДЛЯ КОНТРОЛЯ ДИАМЕТРОВ ОТВЕРСТИЙ | 1969 |

|

SU244640A1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| Хонинговальная головка | 1974 |

|

SU523788A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Устройство для адаптивного управления хонинговальным станком | 1971 |

|

SU506277A3 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Пневматическое устройство для измерения линейных размеров | 1989 |

|

SU1663419A1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| Устройство для горизонтального хонингования отверстий | 1980 |

|

SU973320A1 |

Авторы

Даты

1974-09-25—Публикация

1973-02-09—Подача