1

Известно устройство для укладки в ящик штучных изделий, например цилиндрических, содержащее подъемно-опускную площадку, питатель ящиков, имеющий стол, и механизм для подачи изделий в ящики, имеющий толкатель и поддон.

Цель изобретения-подача изделий в ящик с внутренней перегородкой и ловыщение надежности работы.

Для этого подъемно-опускная площадка и стол питателя установлены с возможностью поворота относительно вертикальной оси, толкатель имеет фиксатор крайних положений и установлен в направляющих, поддон укреплен с возможностью поворота относительно горизонтальной оси и имеет выступ для взаимодействия с толкателем.

С целью формирования ряда изделий под действием собственного веса поддон поворачивается с помощью ролика, укрепленного на нем и взаимодействующего с криволинейным копиром.

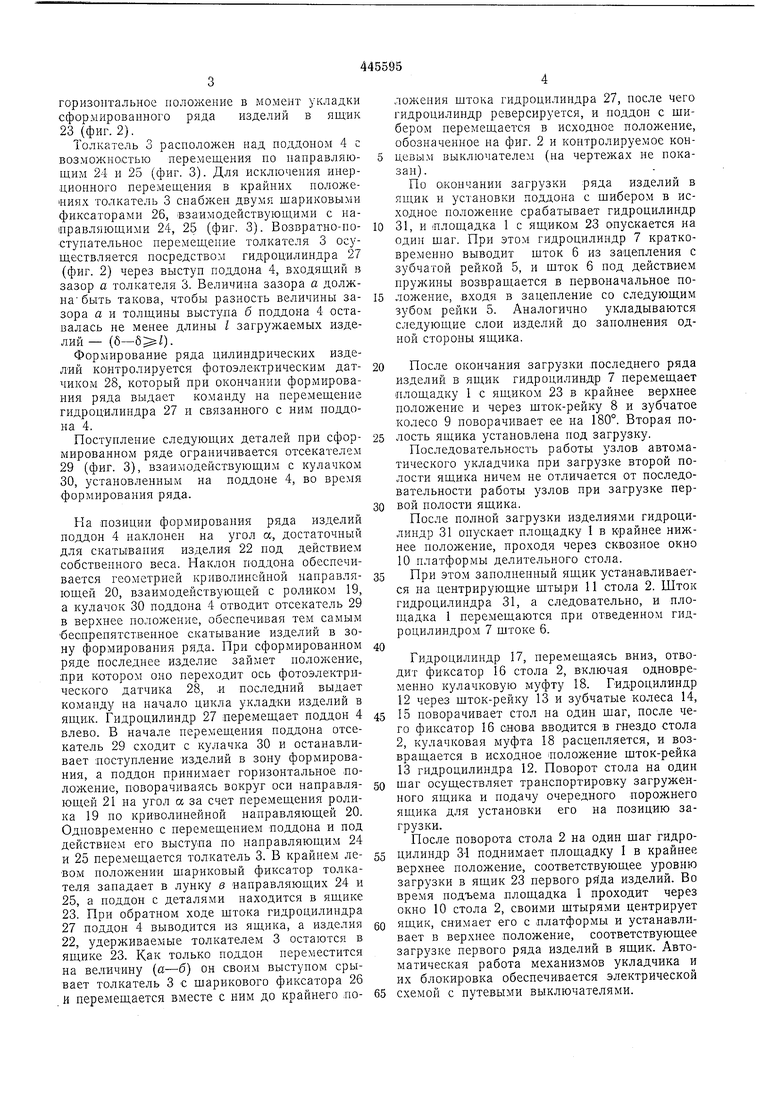

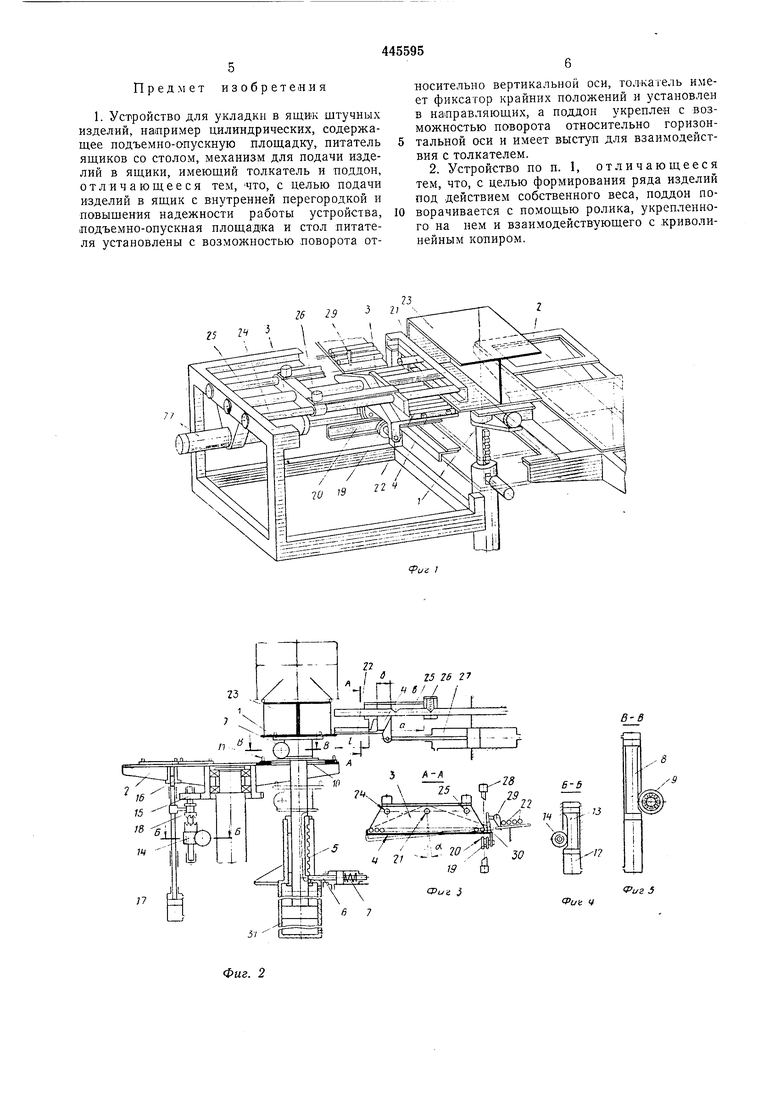

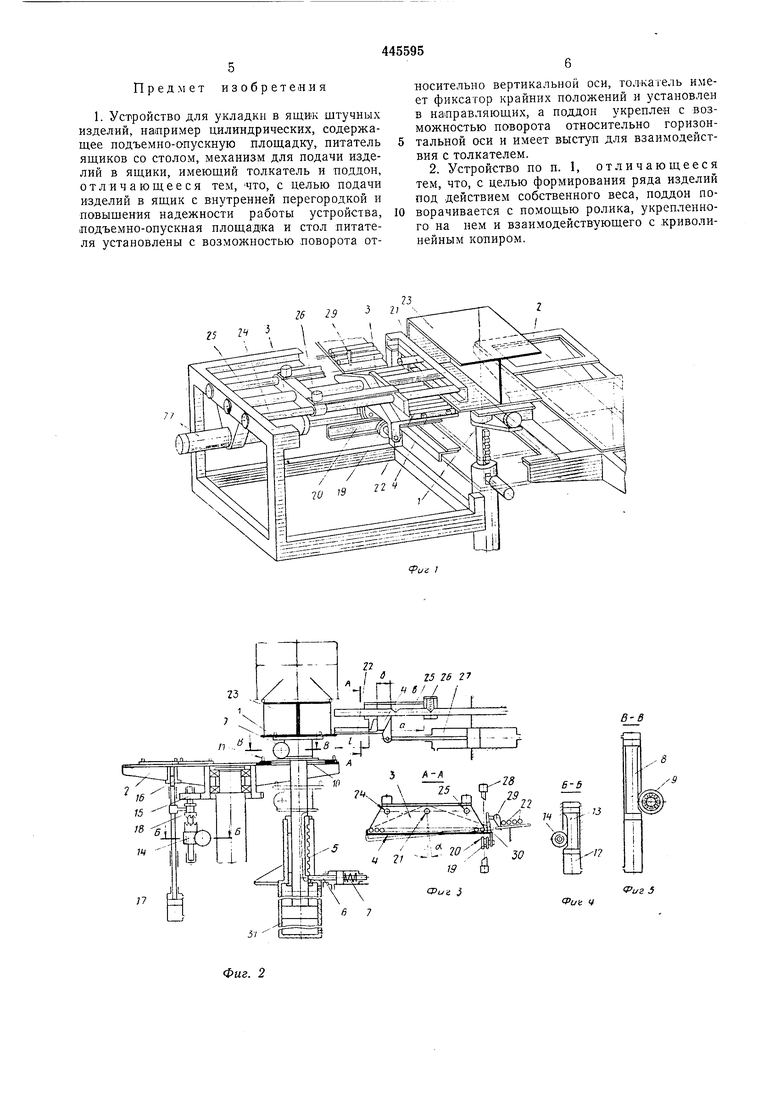

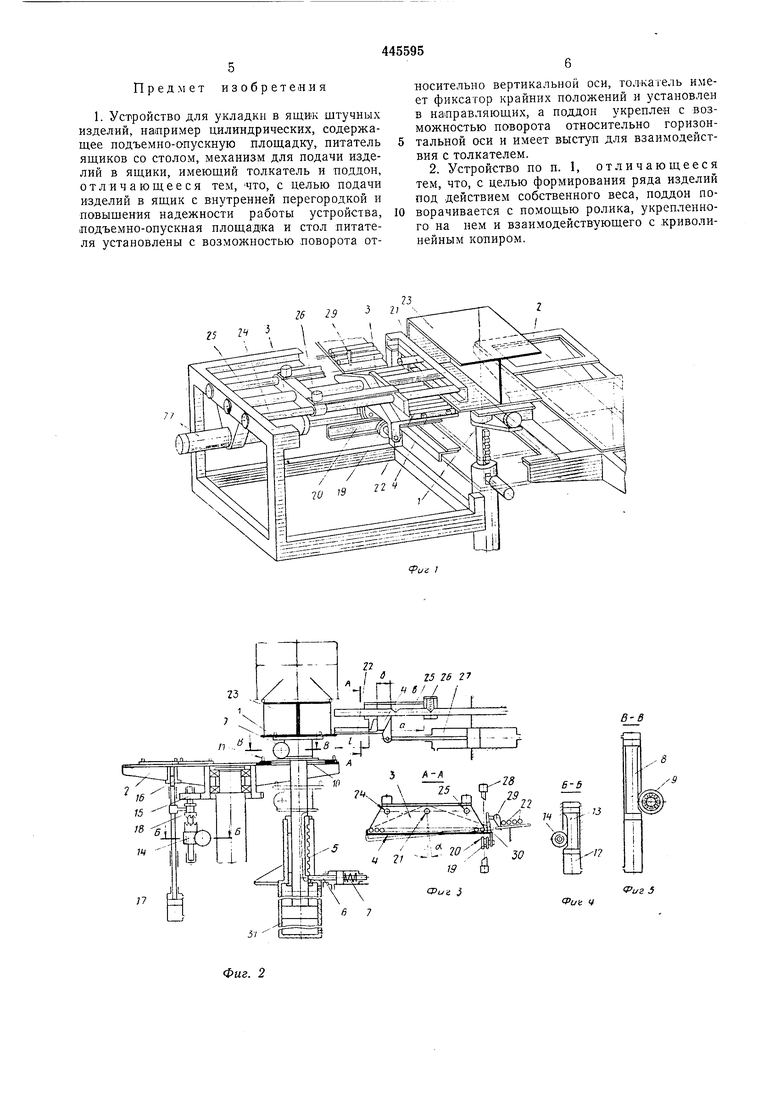

На фиг. 1 изображено описываемое устройство, общий вид; -на фиг. 2 - кинематическая схема устройства; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 2; на фиг. 5 - разрез по В-В на фиг. 2.

Устройство для укладки в ящик штучных изделий, например цилиндрических, состоит из подъемно-опускной площадки 1, питателя

ящиков с поворотным столом 2 и механизма для подачи изделий в ящики, имеющего толкатель 3 и поддон 4. Площадка I укреплена на щтоке с зубчатой

рейкой 5, зубья которой выполнены с шагом, равным диаметру изделий, и взаимодействует с подпружиненным в направлении зубчатой рейки 5 штоком 6 гидроцилиндра 7. Площадка 1 может поворачиваться от гидроцилиндра

7, шток-рейка 8 которого непосредственно взаимодействует с зубчатым колесом 9, жестко связанным с площадкой 1.

Стол 2 имеет четыре сквозных окна 10, по краям которых установлены центрирующие

штыри 11.

Стол 2 поворачивается от гидроцилиндра 12 через шток-рейку 13 и зубчатые колеса 14, 15. Совмещенное положение сквозного окна 10

стола 2 с площадкой 1 контролируется фиксатором 16, связа«ным со штоком гидроцилиндра 17. На фиксаторе 16 консольно укреплена .кулачковая муфта 18 с возможностью перемещения по лицевому валу колес 14, 15.

Поддон 4 перемещается на ролике 19 (фиг. 3) по криволинейной направляющей 20 и направляющей 21. Профиль направляющей 20 обеспечивает наклон поддона на угол а, необходимый для закатывания изделий 22

при формировании ряда и установки его в горизонтальное положение в момент укладки сформированного ряда изделий в ящик 23 (фиг. 2). Толкатель 3 расположен над поддоном 4 с возможностью перемещения по направляющим 24 и 25 (фнг. 3). Для исключения инерционного перемещения в крайних положениях толкатель 3 снабжен двумя шариковым 1 фиксаторами 26, |взаимодействующими с направляющими 24, 25 (фиг. 3). Возвратно-поступательное перемещение толкателя 3 осуществляется посредством гидродилиндра 27 (фиг. 2) через выстун поддона 4, входящий в зазор а толкателя 3. Величина зазора а должнабыть такова, чтобы разность величины зазора а и толщины выступа б поддона 4 оставалась не менее длины I загружаемых изделий - (б-6 0Формирование ряда цилиндрических изделий контролируется фотоэлектрическим датчиком 28, который при окончании формирования ряда выдает команду на перемещение гидроцилиндра 27 и связанного с ним поддона 4. Поступление следующих деталей при сформированном ряде ограничивается отсекателем 29 (фиг. 3), взаимодействующим с кулачком 30, установленным на поддоне 4, во время формирования ряда. На позиции формирования ряда изделий поддон 4 на,клонен на угол а, достаточный для скатывания изделия 22 под действием собственного веса. Наклон поддона обеспечивается геометрией криволинейной направляющей 20, взаимодействующей с роликом 19, а кулачок 30 поддона 4 отводит отсекатель 29 в верхнее положение, обеспечивая тем самым беопрепятствепное скатывание изделий в зону формирования ряда. Нри сформированном ряде последнее изделие займет ноложение, при котором оно переходит ось фотоэлектрического датчика 28, и последний выдает комаиду на начало цикла укладки изделий в ящик. Гидроцилиндр 27 перемещает поддон 4 влево. В начале перемещения поддона отсекатель 29 сходит с кулачка 30 и останавливает поетупление изделий в зону формирования, а поддон принимает горизонтальное положение, поворачиваясь вокруг оси направляющей 21 на угол а за счет перемещения ролика 19 по криволинейной направляющей 20. Одновременно с перемещением поддона и под действием его выступа по направляющим 24 и 25 перемещается толкатель 3. В крайнем левом положении шариковый фиксатор толкателя западает в лунку в направляющих 24 и 25, а поддон с деталями находится в ящике 23. При обратном ходе щтока гидроцилиндра 27 поддон 4 выводится из ящика, а изделия 22, удерживаемые толкателем 3 остаются в ящике 23. Как только поддон переместится на величину (а-б) он своим выступом срывает толкатель 3 с щарикового фиксатора 26 И перемещается вместе с ним до крайнего положения щтока гидроцилиндра 27, после чего гидроцилиндр реверсируется, и поддон с щибером неремещается в исходное положение, обозначенное на фиг. 2 и контролируемое концевым выключателем (на чертежах не показан) . По 01кончании загрузки ряда изделий в ящик и установки поддона с щибером в исходное положение срабатывает гидроцилиндр 31, и (Плоп;адка 1 с ящиком 23 опускается на один щаг. При этом гидроцилиидр 7 кратковременно выводит щток 6 из зацепления с зубчатой рейкой 5, и щток 6 под действием пружины возвращается в первоначальное ноложение, входя в зацепление со следующим зубом рейки 5. Аналогично укладываются следующие слои изделий до заполнения одной стороны ящика. После окончания загрузки последнего ряда изделий в ящик гидроцилиндр 7 перемещает площадку 1 с ящиком 23 в крайнее верхнее положение и через щток-рейку 8 и зубчатое колесо 9 поворачивает ее на 180°. Вторая полость ящика установлена под загрузку. Последовательность работы узлов автоматического укладчика при загрузке второй полости ящика ничем не отличается от последовательности работы узлов при загрузке первой полости ящика. После полной загрузки изделиями гидроцилиндр 31 опускает площадку 1 в крайнее нижнее положение, проходя через сквозное окно 10 платформы делительного стола. При этом занолненный ящик устанавливается на центрирующие щтыри 11 стола 2. Шток гидроцилиндра 31, а следовательно, и плоП1,адка 1 перемещаются при отведенном гидроцилиндром 7 щтоке 6. Гидроцилиндр 17, перемещаясь вниз, отводит фиксатор 16 стола 2, включая одновременно кулачковую муфту 18. Гидроцилиндр 12через щток-рейку 13 и зубчатые колеса 14, 15 поворачивает стол на один щаг, после чего фиксатор 16 снова вводится в гнездо стола 2, кулачковая муфта 18 расцепляется, и возвращается в исходное положение щток-рейка 13гидроцилиндра 12. Поворот стола на один шаг осуществляет транспортировку загруженного ящика и подачу очередного порожнего ящика для установки его на позицию загрузки. После поворота стола 2 на один щаг гидроцилиндр 3-1 поднимает площадку 1 в крайнее ерхнее положение, соответствующее уровню загрузки в ящик 23 первого ряда изделий. Во ремя подъема площадка 1 проходит через окно 10 стола 2, своими штырями центрирует ящик, снимает его с платформы и устанавлиает в верхнее положение, соответствующее агрузке первого ряда изделий в ящик. Автоатическая работа механизмов укладчика и х блокировка обеспечивается электрической хемой с путевыми выключателями.

Предмет изобретения

1. Устройство для укладки в ящик штучных изделий, иапример цилиндрических, содержащее подъемно-опускную площадку, питатель ящиков со столом, механизм для подачи изделий в ящики, имеющий тол.катель и поддон, отличающееся тем, -что, с целью подачи изделий в ящик с внутренней перегородкой и цовышения надежности работы устройства, подъемно-опускная площадка и стол питателя установлены с возможностью поворота относительно вертикальной оси, толКатель имеет фиксатор крайних положений и установлен в направляющих, а поддон укреплен с возможностью поворота относительно горизонталькой оси и имеет выступ для взаимодействия с толкателем.

2. Устройство по п. 1, отличающееся тем, что, с целью формирования ряда изделий под действием собственного веса, поддон поворачивается с помощью ролика, укрепленного на нем и взаимодействующего с криволинейным копиром.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| Устройство для послойной укладки изделий в пакет | 1988 |

|

SU1572954A1 |

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

| АВТОМАТ ДЛЯ УКЛАДКИ ЦИЛИНДРИЧЕСКИХ ПРЕДМЕТОВВ ЯЩИКИ | 1965 |

|

SU175870A1 |

| Устройство для загрузки изделий в контейнер с полками | 1983 |

|

SU1088996A1 |

| Устройство для укладки цилиндрических изделий в тару | 1980 |

|

SU1006310A1 |

| УСТАНОВКА ДЛЯ ПАКЕТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2006 |

|

RU2334670C2 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ЯЩИК ШТУЧНЫХ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU432044A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

26 29

15 1

Авторы

Даты

1974-10-05—Публикация

1973-01-23—Подача