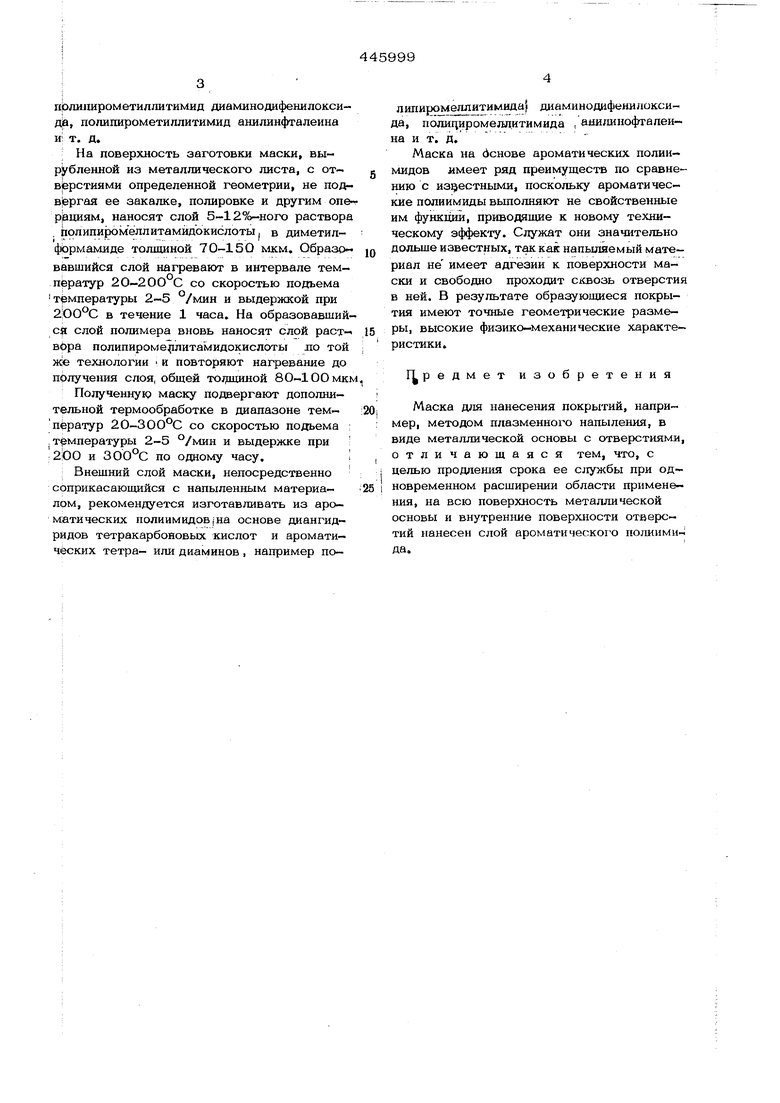

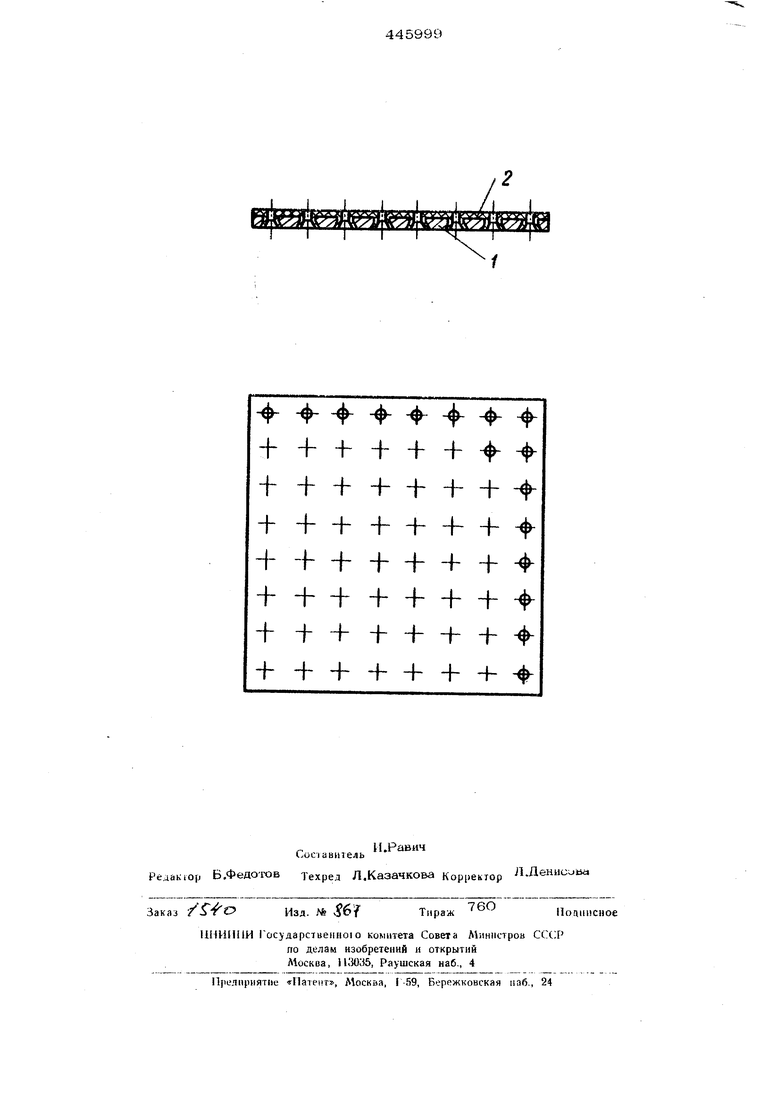

Маска предназначается для получения покрытий заданной конфигурации. Она может быть использована в радиотехнической, элекротехнической и других отраслях промышленности, где применяются методы газопламенного, плазменного, детонационного нанесения материалов. Известны маски для нанесения покрытий из высокосортной нержавеющей листовой стали с отверстиями заданной конфигурации. При изготовлении маски ее закаливают при 95О-1ООО°С, полируют ее поверхность и внутренние поверхности отверстий, тщательно очищают от загрязнений и металлической пыли. Известные маски неэффективны при горя шх методах нанесения покрытий (газопламенном, плазменном, детонационном и т. д.) особенно при многократном использовании, так как напыляемый материал, например А1„О , постепенно налипает на них и на внутреннюю поверхность отверстий, что приводит к искажению геометрии образующегося покрытия и выходу из строя маски. Кроме того, больщое сцепление напыляемого вещества с поверхностью маски вызывает отслоение покрытия от подложки после сня- тия с нее маски. Кроме того, маски изготовляют из высокосортных сталей больщой твердости, обрабатывают поверхность до высокого класса чистоты, отжигают и тщательно полируют. Цель изобретения - создание масок для нанесения покрытий, возможно более простых, надежных, че требующих сложной технологии изготовления, - достигается тем, что на всю поверхность металлической основы предлагаемой маски и внутренние поверхгности отверстий нанесен слой ароматического полиимида. Маска изображена на чертеже. Для изготовления внутреннего слоя 1 толщиной 2-3 мм может быть использован любой металл, высокотемпературный диэлектрик, керамика и т. п. Для изготовления внещнего слоя 2 толщиной 10-1ОО мкм предлагается использовать ароматические полиимидьГ на основе диангидридов тетракарбоновых кислот и ароматических тетра- или диаминов, например

прли1шрометиллитимид диаминодифенилоксида, полипирометиллитимид анилинфталеина и т. д.

: На поверхность заготовки маски, выр у бленной из металлического листа, с от- в ерстиями определенной геометрии, не подBJepraH ее закалке, полировке и другим опе р|ациям, наносят слой 5-12%-ного раствора

полипиромеллитамйдокислоты I в диметилфЬрмамнде толщиной 70-150 мкм. Образо- вавшийся слой нагревают в интервале температур 20-200 С со скоростью подъема температуры 2-5 °/мин и выдержкой при 2:ОО°С в течение 1 часа. На образовавшийся слой полимера вновь наносят слой раствора полипиромерлитамидокислоты ло той же технологии и повторяют нагревание до получения слоя, общей толщиной 8О-1ООмкм

Полученную маску подвергают дополнительной термообработке в диапазоне тем- пёратур 2О-300°С со скоростью подъема : .температуры 2-5 °/мин и выдержке при 2foO и ЗОО°С по одному часу.i

Внещний слой маски, непосредственно соприкасающийся с напыленным материалом, рекомендуется изготавливать из ароматических полиамидов (на основе диангидридов тетракарбоновък кислот и ароматических тетра- или диаминов , например по-

липиромаллитимида} диаминодифенилоксида, полициромеллитимида ,анилинофталеина и т. д.

Маска на дснове ароматических полииМИДОВ имеет ряд преимуществ по сравнению с известными, поскольку ароматические полиимиды выполняют не свойственные им функций, приводящие к новому техническому эффекту. Служат они значительно

дольше известных, так как напыляемый материал не имеет адгезии к поверхности маски и свободно проходит сквозь отверстия в ней. В результате образующиеся покрытия имеют точные геометрические разме-

ры, высокие физико-механические характеристики.

ГГредмет изобретения

Маска для нанесения покрытий, например, методом плазменного напыления, в виде металлической основы с отверстиями, отличающаяся тем, что, с целью продления срока ее службы при одповременном расширении области применения, на всю поверхность металлической основы и внутренние поверхности отверстий нанесен слой ароматического полиими-; да.

-«. м - н .«- п -лт.х п f. Я -лЛ и и

вЛч а9/Л И Л «А /Л °1 л«/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 1992 |

|

RU2019548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЬ | 2006 |

|

RU2423543C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА И ГИЛЬЗА ЦИЛИНДРА | 1995 |

|

RU2134810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШАТУННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2760138C1 |

| СПОСОБ ДОЛГОВРЕМЕННОЙ ЗАЩИТЫ МОНУМЕНТОВ ОТ КОРРОЗИИ | 2001 |

|

RU2201473C2 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

++-f-++4++-f-f+-f-+

++++-f++

+++++-f+

+++++++

++4--fH--i--f-f-+-f-f-+-f4

Авторы

Даты

1974-10-05—Публикация

1972-07-17—Подача