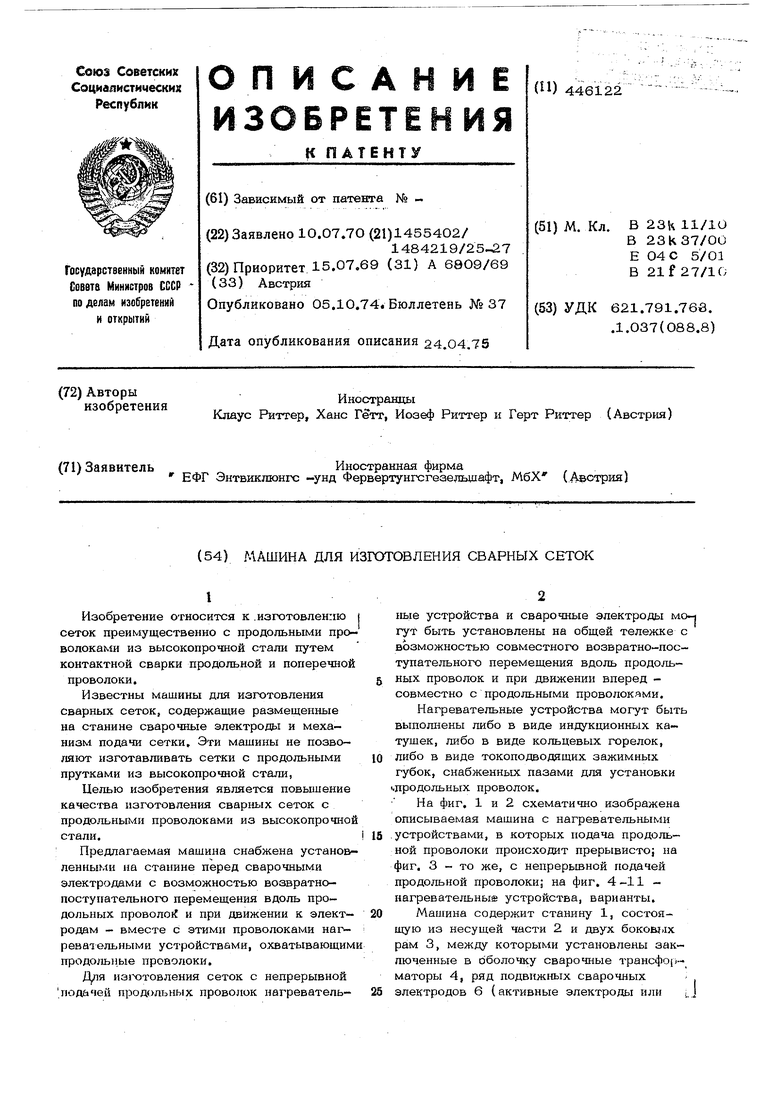

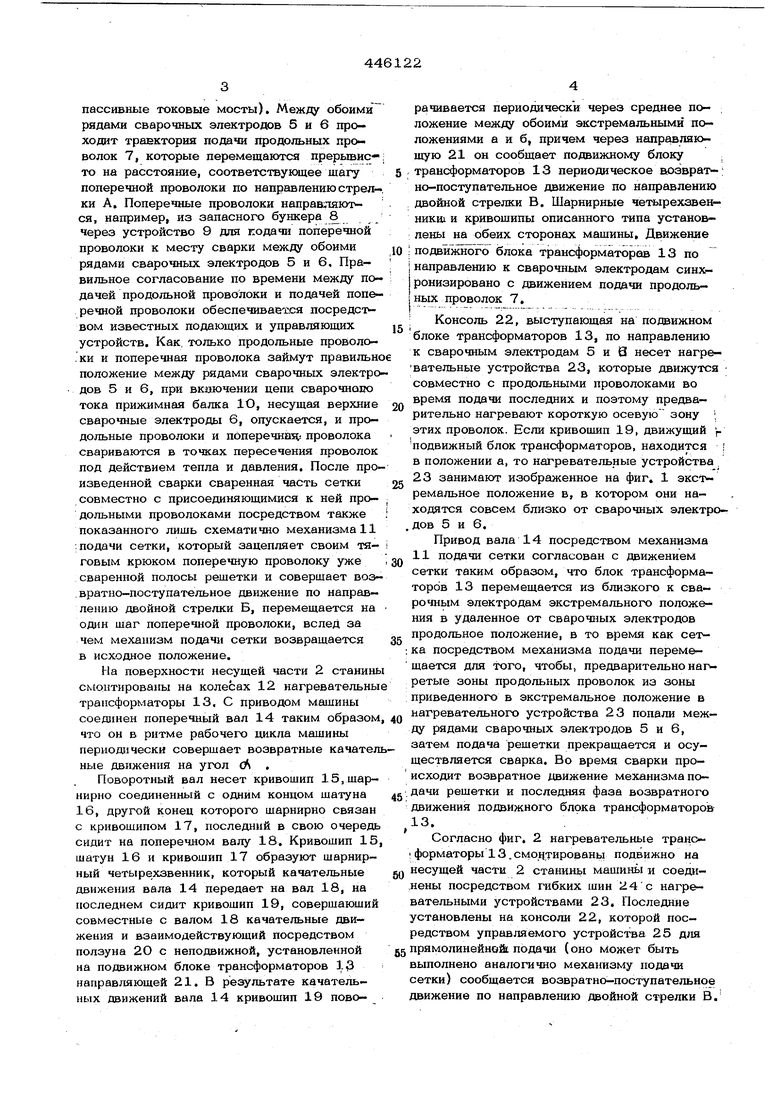

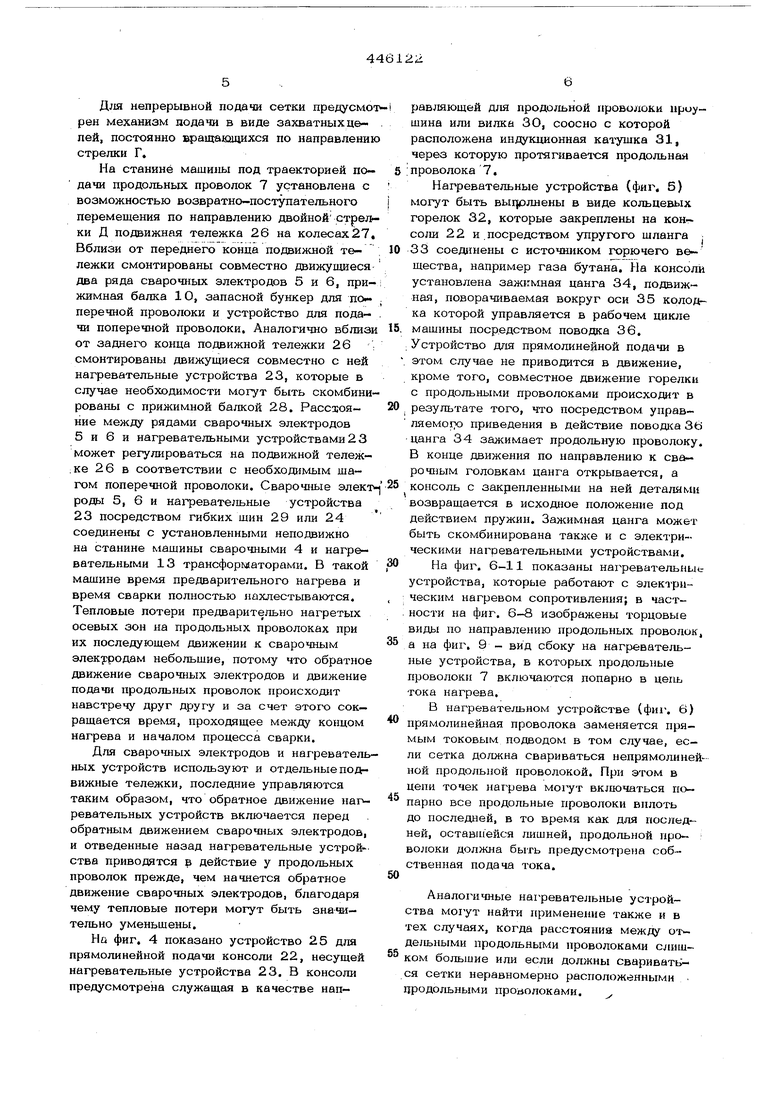

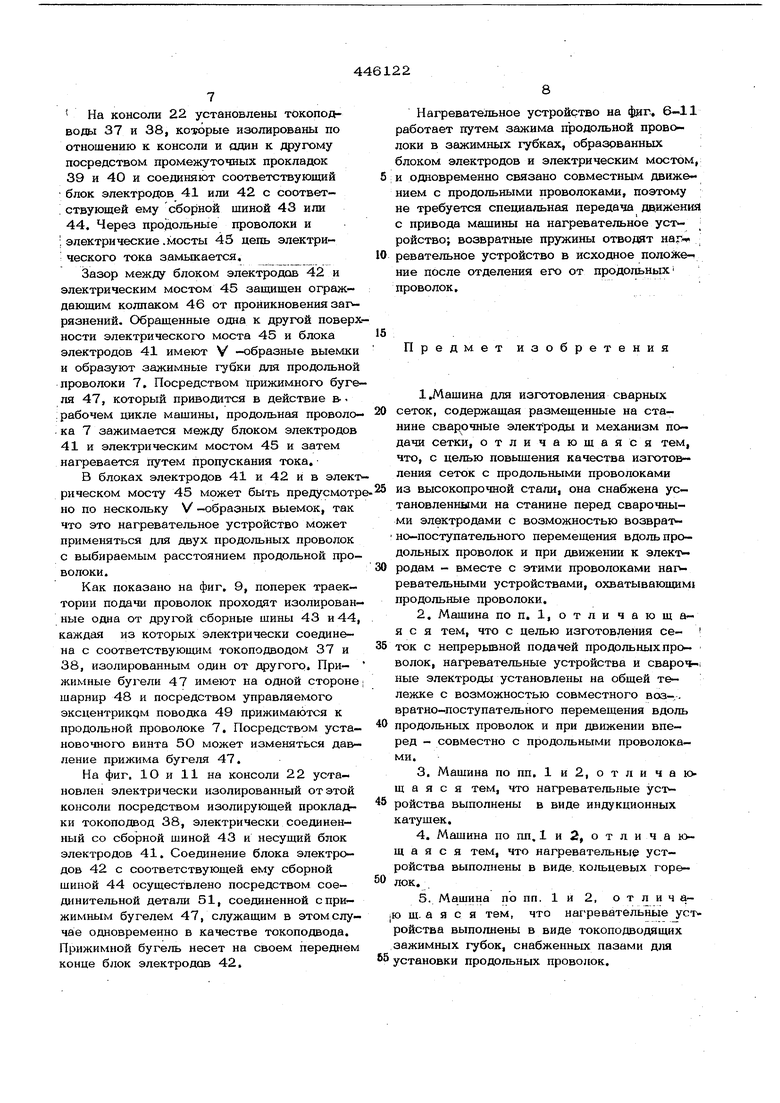

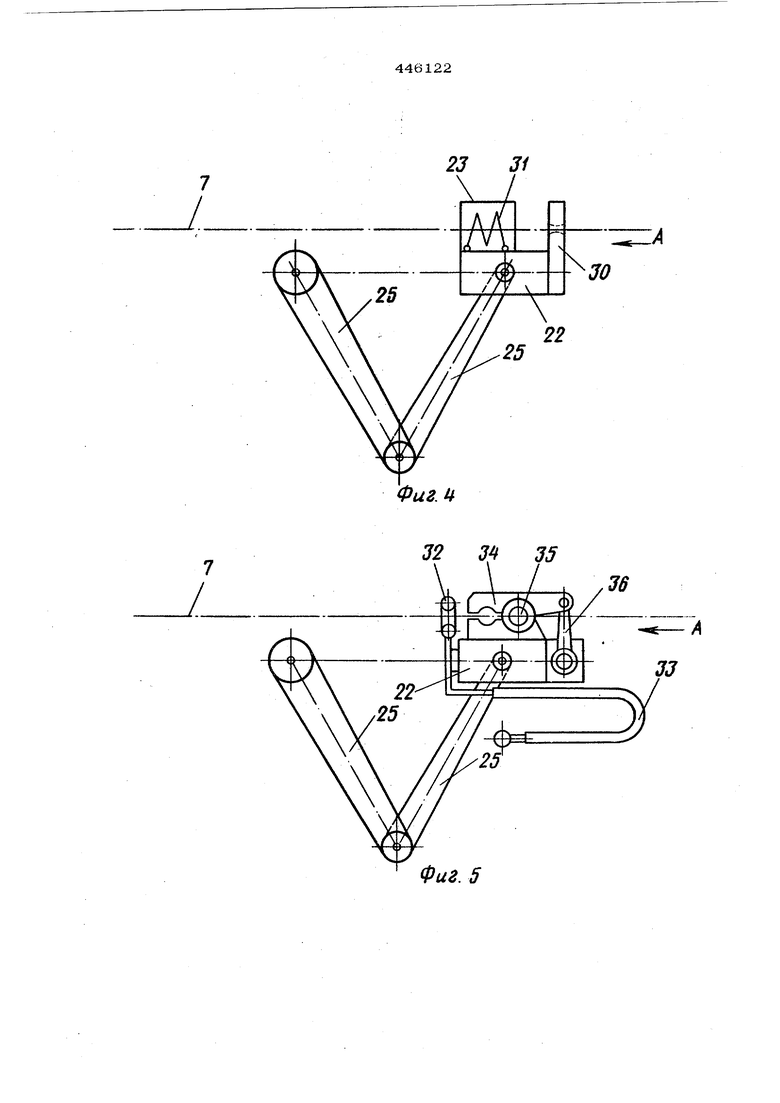

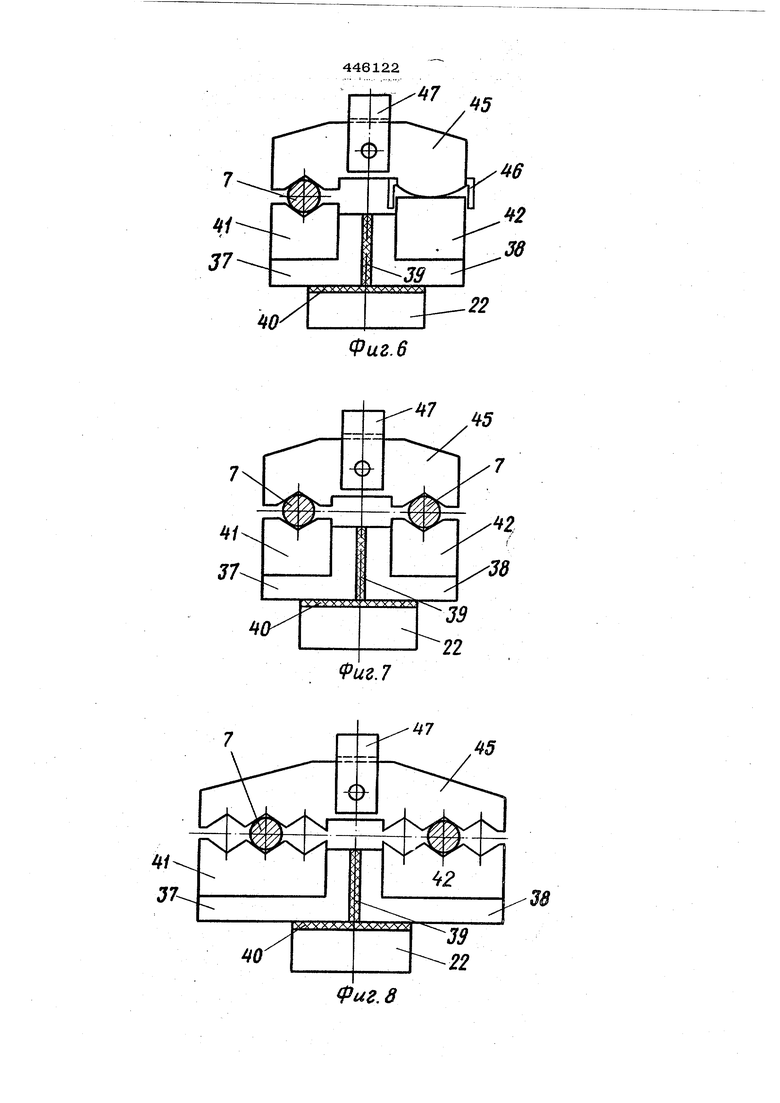

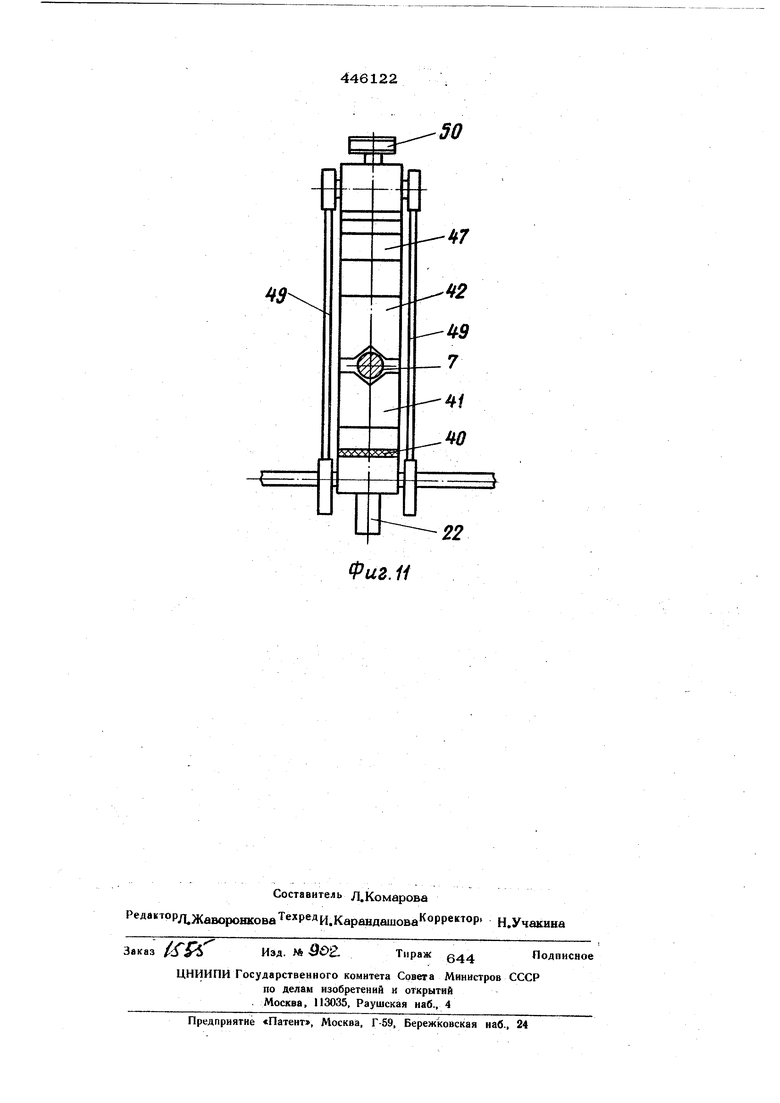

(54) МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ СЕТОК пассивные токовые мосты). Между обоими рядами сварочных электродов 5 и 6 проходит траектория подачи продольных проволок 7, которые перемещаются прерьтисто на расстояние, соответствующее шагу поперечной проволоки по направлению стрелки А. Поперечные проволоки направляются, например, из запасного бункера 8 через устройство 9 для подачи поперечной проволоки к месту сварки между обоими рядами сварочных электродов 5 и 6, Правильное согласование по времени между подачей продольной проволоки и подачей поперечной проволоки обеспечивае-Еся посредством известных подающих и управляющих устройств. Как, только продольные проволо.ки и поперечная проволока займут правильн положение между рядами сварочных электро дов 5 и 6, при вкаючении цепи сварочнопо тока прижимная балка Ю, несущая верхние сварочные электроды 6, опускается, и продольные проволоки и поперечнат ; проволока свариваются в точках пересечения проволок под действием тепла и давления. После про изведенной сварки сваренная часть сетки совместно с присоединяющимися к ней продольными проволоками посредством также показанного лишь схематично механизма 11 ; подачи сетки, который запепляет своим тяговым крюком поперечную проволоку уже сваренной полосы решетки и совершает воз,вратно-поступательное движение по направлению двойной стрелки Б, перемещается на один шаг поперечной проволоки, вслеД за чем механизм подачи сетки возвращается в исходное положение. Ыа поверхности несущей части 2 станины смонтированы на колесах 12 нагревательны трансформаторы 13. С приводом машины соешшен поперечный вал 14 таким образом что он в ритме рабочего цикла машины периодически совершает возвратные качател ные движения на угол (А . Поворотный вал несет кривошип 15,шар- нирно соединенный с одним концом шатуна 16, другой конец которого шарнирно связан с кривошипом 17, последний в свою очередь сидит на поперечном валу 18. Кривошип 15 шатун 16 и кривошип 17 образуют шарнирный четырехзвенник, который качательные движения вала 14 передает на вал 18, на последнем сидит кривошип 19, совершаЮший совместные с валом 18 качательные движения и взаимодействующий посредством ползуна 20 с неподвижной, установленной на подвижном блоке трансформаторов 13 направляющей 21. В результате качательных движений вала 14 кривощип 19 поворачивается периодически через среднее положение между обоими экстремальными положениями а и б, причем через направляющую 21 он сообщает подвижному блоку; трансформаторов 13 периодическое возврат- но-поступательное движение по направлению двойной стрелки В. Шарнирные четырехзве никш и кривошипы описанного типа установлены на обеих сторонах мащины. Движение ; подвижного блока трансформаторов 13 по направлению к сварочным электродам синхронизировано с движением подачи продольных проволок 7. Консоль 22, выступающая на подвижном блоке трансформаторов 13, по направлению к сварочным электродам 5 и Q несет нагре- вательные устройства 23, которые движутся совместно с продольными проволоками во время подачи последних и поэтому предварительно нагревают короткую осевую зону ; этих проволок. Если кривошип 19, движущий р подвижный блок трансформаторов, находится i в положении а, то нагревательные устройства 2 3 занимают изображенное на фиг. 1 экстремальное положение в, в котором они находятся совсем близко от сварочных электро- дов 5 и 6. Привод вала 14 посредством механизма 11 подачи сетки согласован с движением сетки таким образом, что блок трансформаторов 13 перемещается из близкого к сварочным электродам экстремального положения в удаленное от сварочных электродов продольное положение, в то время как посредством механизма подачи перемещается для того, чтобы, предварительно нагретые зоны продольных проволок из зоны приведенного в экстремальное положение в нагревательного устройства 23 попали между рядами сварочных электродов 5 и 6, затем подача решетки прекращается и осуществляется сварка. Во время сварки происходит возвратное движение механизма подачи рещетки и последняя фаза возвратного движения подвижного блока трансформаторов13. Согласно фиг. 2 нагревательные транс- I форматоры 13. смонтированы подвижно на несущей части 2 станины машинь и соеди,нены посредством гибких шин 24 с нагревательными устройствами 23, Последние установлены на консоли 22, которой посредством управляемого устройства 25 для прямолинейной подачи (оно Может быть выполнено аналогично механизму подачи сетки) сообщается возвратно-поступательное движение по направлению двойной стрелки В. Для непрерывной подачи сетки предусмот рен механизм подачи в виде захватных цепей, постоянно вращающихся по направлению стрелки Г. На станине машины под траекторией по- дачи продольных проволок 7 установлена с возможностью возвратно-поступательного перемещения по направлению двойной стрелки Д подвижная тележка 26 на колесах27, Вблизи от переднего конца подвижной тележки смонтированы совместно движущиеся два ряда сварочных электродов 5 и 6, при- жимная балка 10, запасной бункер для по.перечной проволоки и устройство для пода- чи поперечной проволоки. Аналогично вблизи от задне1Х) конца подвижной тележки 26 смонтированы движущиеся совместно с ней нагревательные устройства 23, которые в случае необходимости могут быть скомбини рованы с прижимной балкой 28. Рассдояние между рядами сварочных электродов 5 и 6 и нагревательными устройствами 23 может регулироваться на подвижной тележ;Ке 26 в соответствии с необходимым шагом поперечной проволоки. Сварочные элект 5, 6 и на1ревательные устройства 23 посредством гибких шин 29 или 24 соединены с установленными неподвижно на станине машины сварочными 4 и нагревательными 13 трансформаторами. В такой машине время предварительного нагрева и время сварки полностью нахлестываются. Тепловые потери предварительно нагретых осевых зон на продольных проволоках при их последующем движении к сварочным электродам небольшие, потому что обратное движение сварочных электродов и движение подачи продольных проволок происходит навстречу друг другу и за счет этого сокращается время, проходящее между концом нагрева и началом процесса сварки. Для сварочных электродов и нагреватель ных устройств используют и отдельные подн вижные тележки, последние управляются таким образом, что обратное движение напревательных устройств включается перед обратным движением сварочных электродов, и отведенные назад нагревательные устройства приводятся в действие у продольных проволок прежде, чем начнется обратное движение сварочных электродов, благодаря чему тепловые потери могут быть значительно уменьшены. Ни фиг. 4 показано устройство 25 для прямолинейной подачи консоли 22, несущей нагревательные устройства 23. В консоли предусмотрена служащая в качестве нап- рав;юющей д;ш продольной проволоки проушина или вилка 30, соосно с которой расположена индукционная катушка 31, через которую протягиваеа-ся продольная проволока 7. Нагревательные устройства (фиг. 5) могут быть вы1}олнены в виде кольдевьхх горелок 32, которые закреплены на консо;ш 2 2 и.посредством упругого шланга : 33 соединены с источником горючего вещества, например газа бутана. На консоли установлена зажкмная цанга 34, подвижная, поворачиваемая вокруг оси 35 колодка которой управляется в рабочем цикле машины посредством поводка 36. Устройство для прямолинейной подачи в этом случае не приводится в движение, кроме того, совместное движение горелки с продольными проволоками происходит в результате того, что посредством управ- ляемогр приведения в действие поводдса 36 цанга 34 зажимает продольную проволоку. В конце движения по направлению к сварочным головкам цанга открывается, а консоль с закрепленными на ней деталями возвращается в исходное положение под действием пружин. Зажимная цанга может быть скомбинирована также и с электрическими нагревательными устройствами. На фиг. 6-11 показаны на1ревательиы г устройства, которые работают с электрическим нагревом сопротивления; в частности на фиг. 6-8 изображены торцовые виды по направлению продольных проволок, а на фиг. 9 - вид сбоку на нагревательные устройства, в которых продольные проволоки 7 включаются попарно в цепь тока нагрева. В нагревательном устройстве (фи1. 6) прямолинейная проволока заменяется прямым токовым подводом в том случае, если сетка должна свариваться непрямолинейной продольной проволокой. При этом в цепи точек нагрева могут включаться попарно все продольные проволоки вплоть до последней, в то время как для послед-ней, оставшейся лишней, продольной проволоки должна быть предусмотрена собственная подача тока. Аналогичные нагревательные устройства MoiyT найти применение также и в тех случаях, когда расстояний между отдельными продольными проволоками слишком большие или если должны свариваться сетки неравномерно расположенными продольными проволоками. На консоли 22 установлены токоподводы 37 и 38, изолированы по отношению к консоли и один к другому посредством промежуточных прокладок 39 и 40 и соединяют соответствующий блок электродов 41 или 42 с соответствующей ему сборной шиной 43 или 44. Через продольные проволоки и ; электрические .мосты 45 депь электрического тока замыкается. Зазор между блоком электродов 42 и электрическим мостом 45 защищен ограждающим колпаком 46 от проникновения заррязненйй. Обращенные одна к другой повер ности электрического моста 45 и блока электродов 41 имеют V -образные выемки и образуют зажимные губки для продольной проволоки 7. Посредством прижимного буге ля 47, который приводится в действие в- :рабочем цикле машины, продольная проволо ка 7 зажимается между блоком электродов 41 и электрическим мостом 45 и затем нагревается путем пропускания тока. В блоках электродов 41 и 42 и в элек рическом мосту 45 может быть предусмот но по нескольку V -образных выемок, так что это нагревательное устройство может применяться для двух продольных проволок с выбираемым расстоянием продольной про волоки. Как показано на фиг, 9, поперек траектории подачи проволок проходят изолирован ные одна от другой сборные шины 43 и 44 каждая из которых электрически соединена с соответствуюшлм токоподводом 37 и 38, изолированным один от другого. При- жимные бугели 47 имеют на одной стороне шарнир 48 и посредством управляемого эксцентрикрм поводка 49 прижимак)тся к продольной проволоке 7. Посредством установочного винта 5О может изменяться давление прижима бугеля 47. На фиг. 1О и 11 на консоли 22 установлен электрически изолированный от этой консоли посредством изолирующей прокладки токоподвод 38, электрически соединенный со сборной шиной 43 и несущий блок электродов 41. Соединение блока электродов 42 с соответствующей ему сборной шиной 44 осуществлено посредством соединительной детали 51, соединенной с прижимным бугелем 47, служащим в этом случае одновременно в качестве токоподвода. Прижимной бугель несет на своем переднем конце блок электродов 42. Нагревательное устройство на фиг, 6-11 работает путем зажима продольной проволоки в зажимных губках, образованных блоком электродов и электрическим мостом, и рд ювременно связано совместным движ&нием с продольными проволоками, поэтому не требуется специальная передача движения с привода машины на нагревательное уст- ; ройство; возвратные пружины отводят . ревательное устройство в исходное положение после отделения его от продольных проволок. Предмет изобретения 1 .Машина для изготовления сварных сеток, содержащая размещенные на станине сварочные электроды и механизм подачи сетки, отличающаяся тем, что, с целью повышения качества изготовления сеток с продольными проволоками из высокопрочной стали, она снабжена установленными на станине перед сварочными электродами с возможностью возврат но-поступательного перемещения вдоль продольных проволок и при движении к элекч родам - вместе с этими проволоками наг ревательными устройствами, охватывающим продольные проволоки. 2.Машина по п. 1, отли чающаяся тем, что с целью изготовления сеток с непрерьтной подачей продольных проволок, нагревательные устройства и CBapo fr-i ные электроды установлены на общей тележке с возможностью совместного воз-. вратно-поступательного перемещения вдоль продольных проволок и при движении вперед - совместно с продольными проволоками. 3.Машина по пп. 1 и2, отли чающая с я тем, что нагревательные уст- ройства выполнены в виде индукционных катушек. 4.Машина по пп. 1 и 2, отличающая с я тем, что нагревательные устройства выполнены в виде, кольцевых горелок. 5.Машина по пп. 1 и 2, о т л и ч ащ. а я с я тем, что нагревательные устройства выполнены в виде токоподводящих зажимных губок, снабженных пазами для установки продольных проволок. ly- - L-C/ Фиг.1 I I 10 2 Фиг. 2 I I

CM

«r «v

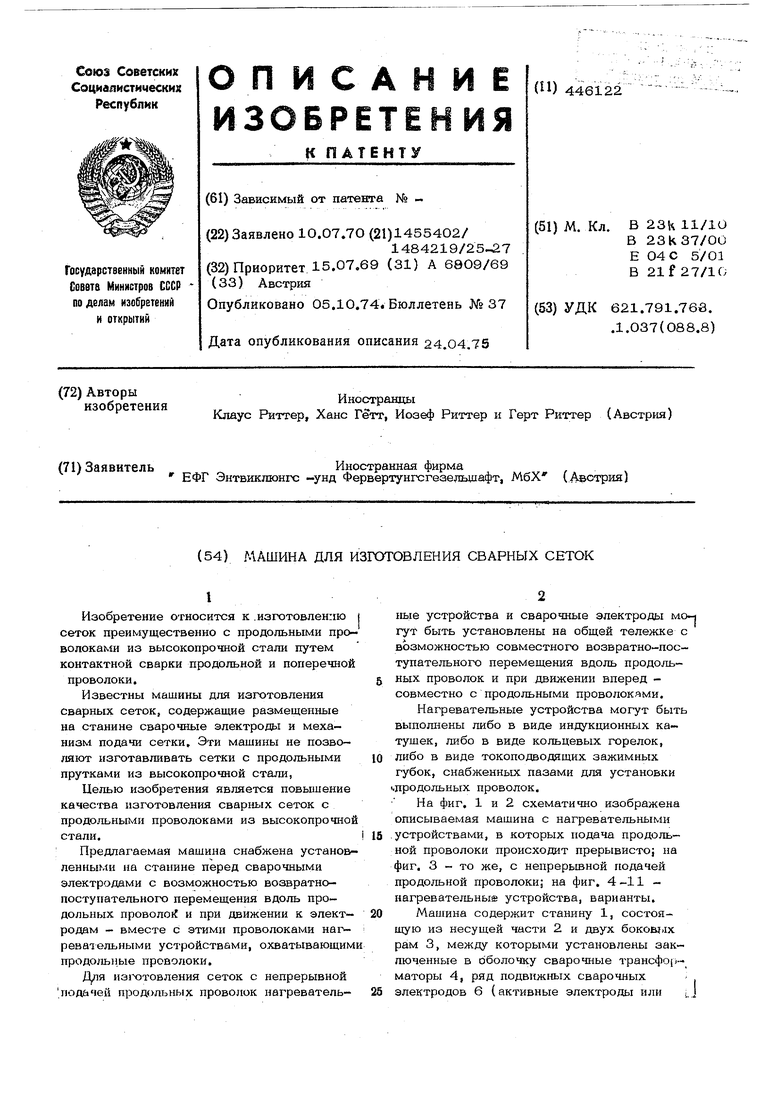

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1991 |

|

RU2008155C1 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Устройство для изготовления сеток | 1971 |

|

SU576020A3 |

| Устройство для изготовления сеток | 1975 |

|

SU651670A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

Фиг. 5

w

Ч(У

иг.7

Риг.в

36

22

Фиг.6

5

«J

Фиг.В

JU

9иг 10

Фиг. 1i

Авторы

Даты

1974-10-05—Публикация

1970-07-10—Подача