Изобретение относится к изготовлению арматурных сеток и может быть использовано в машинах для контактной точечной сварки сеток.

Известно устройство для изготовления сеток, состоящих из двух продольных стержней, сваренных между собой поперечными стержнями, содержащее сварочные электроды, механизм сжатия и механизм подачи сетки на щ 1 .

Однако устройство не обеспечивает изготовление сеток, состоящих из двух продольных прсволок, сваренных между собой установленными в распор между ними поперечньп ш злементами.

Наиболее близким к изобретению по техническ ж сущности и достигаемому результату является устрадство для сваркя сеток, состоящих из двух продольных проволок и установленных между ними в распор поперечных элементов, содержащее электроды, механизм сжати и механизм подачи сетки на шаг 2.

Однако производительность такого устройства из-за прерьгаистого перемещения изделия низкая, а качество сварки невысокое.

Целью изобретения является повышение про изводительности ус ройст а и качества сварки.

Поставленная цель достигается тем, что сварочные головки снабжены закрепленными на их корпусах нажимными роликакш и смонтированы на бесконечной цепи, продольная ось симметрии которой расположена в плоскости оси симметрии траек: торий подачи продольных стержней а механизм сжатия выполнен в виде расположенньк по обе стороны цепи направляющих, взаимодействующих с указанными нажимными роликами, при этом каждая сварочная головка оснащена зажимным механизмом для фиксации поперечных элементов, выполненньтм в виде двух рычагов, один из которых снабжен роликом и шарнирно связан с-цепью, а другой установлен на корпусе сварочной головки и подпружинен от него, а между ветвями бесконечн«Л цепи расположен копир, взаимодействующий с роЛ11КОМ упомянутого рычага.

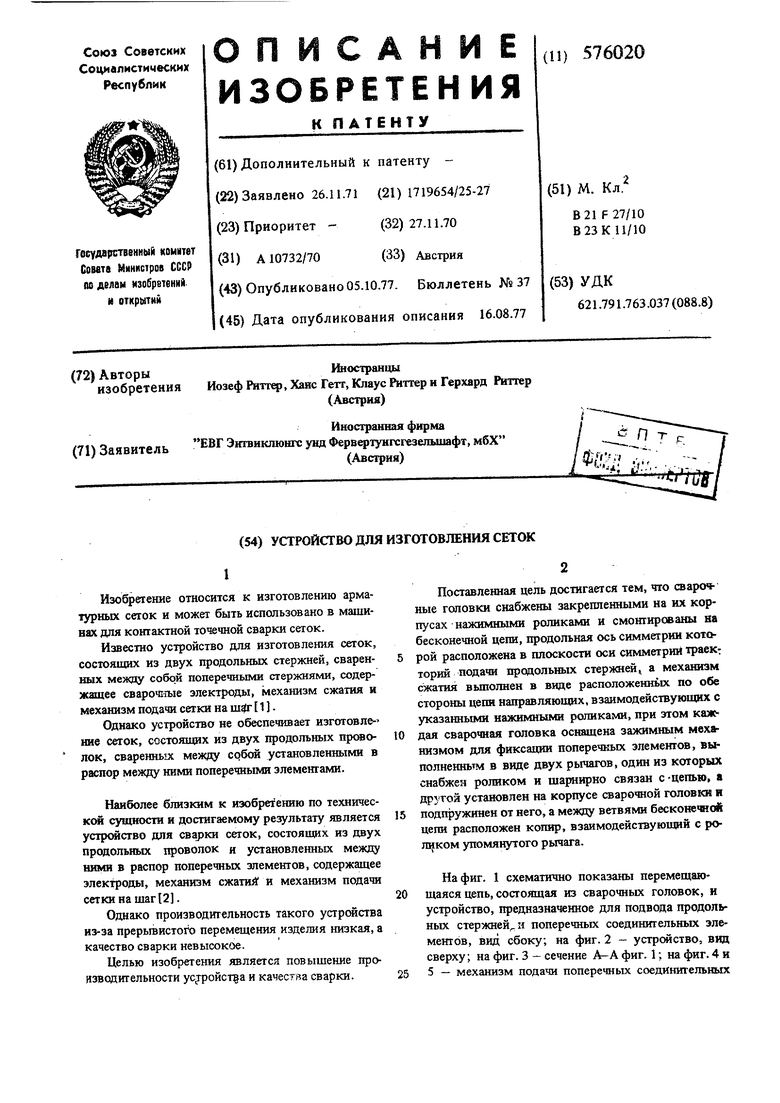

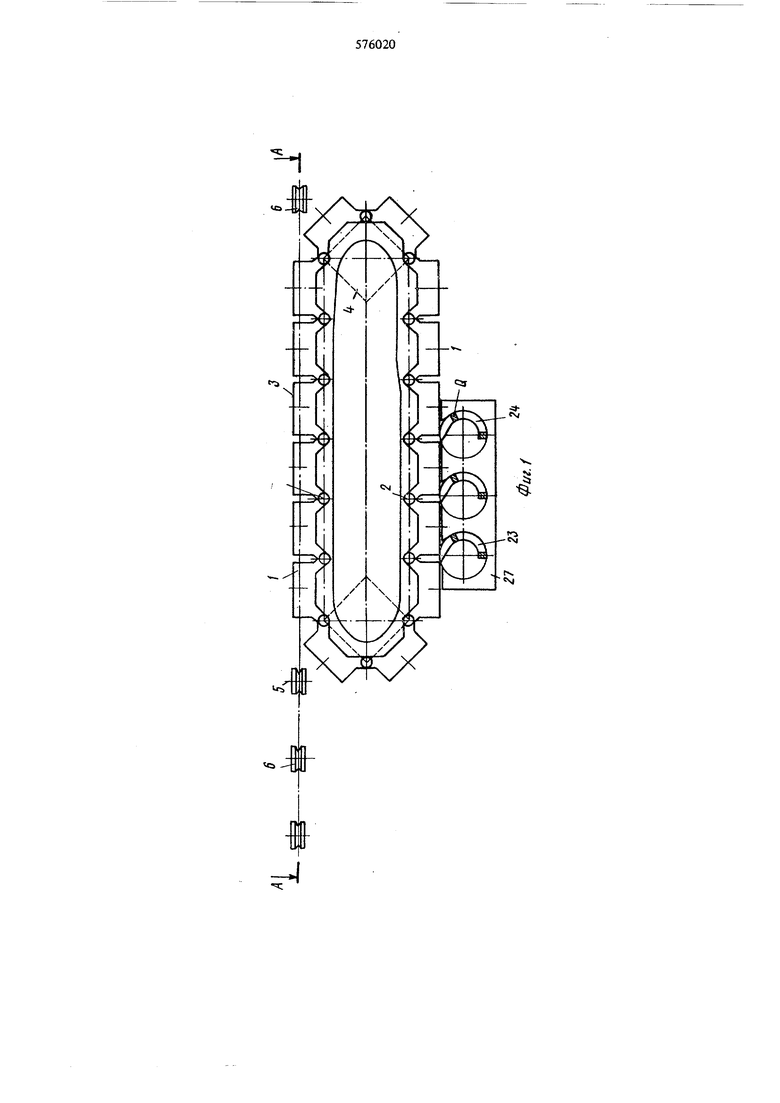

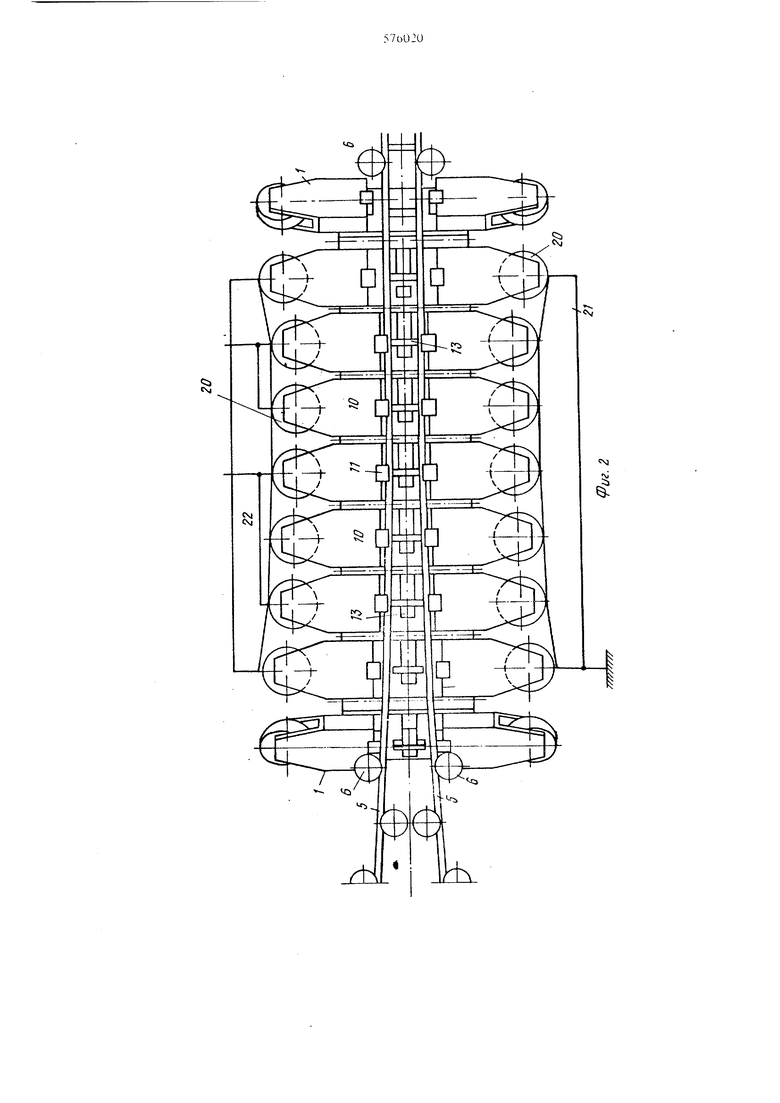

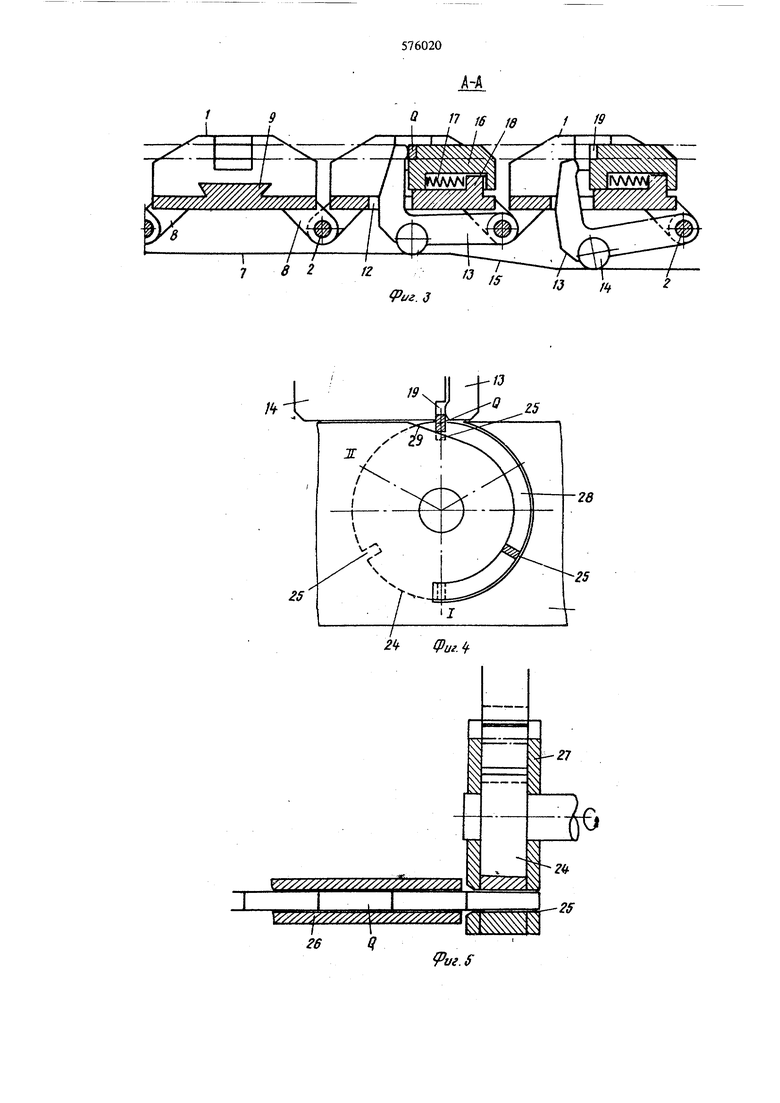

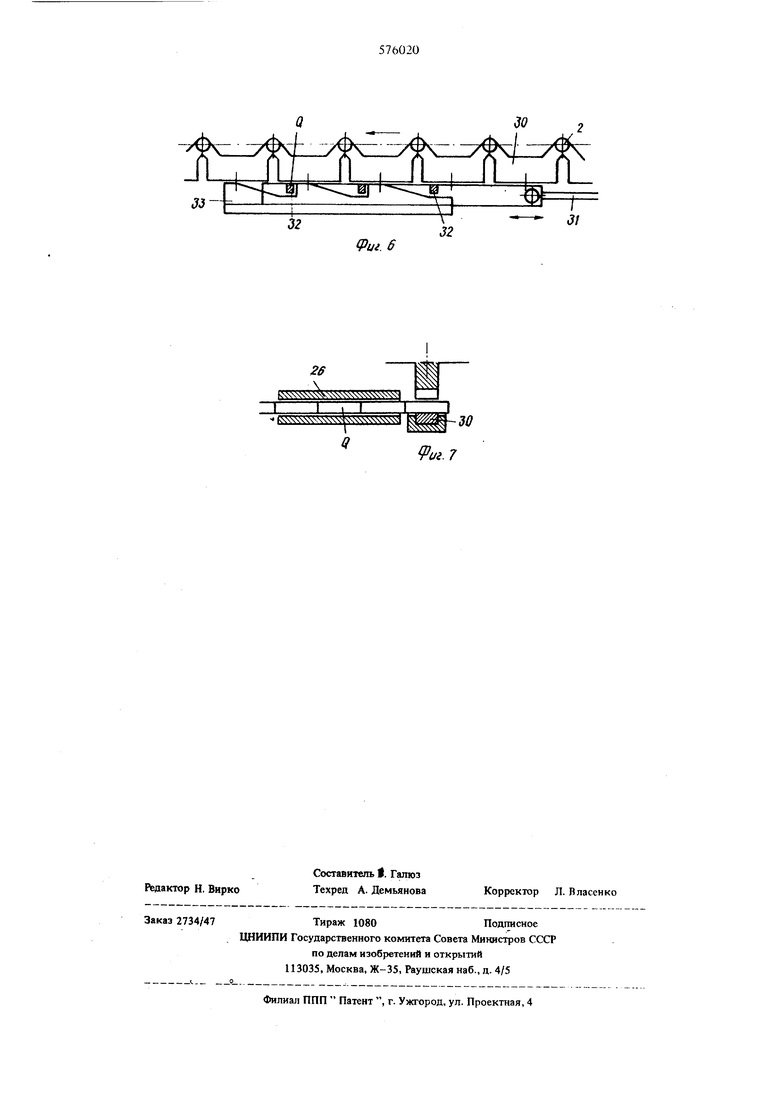

На фиг. 1 схематично показаны перемещающаяся цепь, состоящая из сварочных головок, и устройство, предназначенное для подвода продольных стержней,, и поперечных соединительных элементов, вид сбоку; на фиг. 2 - устрсжство, вид сверху; на фиг. 3 - сечение А-А фиг. 1; на фиг. 4 и 5 - механизм подачи поперечных соединительных

элементш, вид сбоку; на фиг. 6 и 7 - го же, что и на фиг. 4 и 5, варианты.

Устройство для изготовления сеток состоит из сварочных головок 1, объединенных с помощью шарнирных болтов 2 в цепь 3, которая натягивается межцу двумя роликами 4, из которых один получает вращение от электродвигателя. Направляющие ролики 4 выполнены в виде двух нластин круглой или 1фямоугольнш формы, каждая из которых имеет выполненные но периметру в соответствии с шагом цени фиксирующие выемки, куда должны заходигь части шарнирных болтов 2 нли буртики, расположенные на них.

При движении цепи сварочные голсжки I перемещаются по прямой линии на у рею не общей плоскости, в которой лежат продольные стержни 5, при этом последние подводятся по сходящимся путям при помощи роликов 6. средняя линия траектории движения сварочных головок располагается в плоскости симметрии между продольными стержнями 5.

Каждая сварочная головка вьшопнена в виде корпуса 7, к которому присоединяются пластины 8, соедашяющиеся шарнирно с подобными соединительными пластинами следующей сварочной головки с помощью щаршфных болтсш 2. На ерхней стороне каждого корпуса 7 предусматриваются параллельные направляющие 9, выполненные в виде ласточкиного хвоста и служащие для перемещения по ним эпектрододержателей 10 с электродами 11.

В середине каждого корпуса 7 выполнен паз 12, куда входит один конец рычага 13, другой конец которого при помоцщ болта 2 соединен со следующей сварошой головкой. Рычаг 12 устанавливается на управляющем ролике 14 вблизи места скоса копира 15с возможностью вращения. Рычаг 13 взаимодействует с фиксатором 16, установленным в корпусе 7 с возможностью перемещения при помощи пружины 17. В состоянии покоя фиксатрр удерживается упором 18.

Вдоль траектории движения цепи, состоящей из сварочных головок, проходит траектория копира 15, по которому перекатьтаются ролики 14 рычагов 13 всех сварочных головок. Кривая траектории копира 15 выбрана таким образом, что зажимы, образованные рычагами 13 и фиксаторами 16, закрьюанл ся в точке входа поперечного соединительного элемента О и остаются в этом состоянии до тех пор, пока это будет необходимо для вьшолнения безупречного сварочного соединения.

Подача поперечных соедигательных элеменговО

может осуществляться на любом участке движения депи в нижней ветви. Зажимные щеки, образованные рычагом 13 и фиксатором 16, закрьшают прорезь 19, в которой удерживается поперечный соединительный элемент Q вовремя сварки.

Свободные концы элекгрйдодержателей lU выполнены в виде вилки, в которой установлены с возможностью вращения нажимные ролики 20. С помощью пружин (на чертеже не показаны) злектрододержатели 10 удерживаются на максимальном расстоянии друг от друга.

Работа этого устройства заключается в следующем.

Поперечные соединительные элементы постулают в промежуточное пространство между продольными стержнями 5. После этого в области верхней ветви Т траектории движения цепи 3, состоящей из сварочных головок, осуществляется сварка, начало которой задается движением электродов И. Движение электрода обеспечивается с помощью направляющих 21. которЬ(1е расположены по обе стороны от верхней вегтви Т траектории движения цепи и на: которые набегают нажимные ролики 20 электрододержателей 10. С помощью направляющих 21 и прижимных роликов 20 во время процесса сварки обеспечивается также создание сварочного давления на электроды. При прохождении прямолинейного участка направляншщх электроды 11 получают давление, в результате которого осуществляется сварка продольных стержней с поперечными, при этом создаются отптимальные условия процесса сварки.

Подвод сварочного тока к электродам и включение сварочного тока может осуществляться по-разному.

Электрододержатель 10 изолирован относительно, корпусов сварочных головок 1, нажимные ролики 20 служат для одновременного подвода тока к сварочным электродам 11. Направляющая 21 может быть вьшолнена изолированной и может иметь токоведущий контактный участок 22, который соединяется с плюсом сварочного трансформатора Противолежащая направляющая может быть выполнена из токопроведящего материала и соединяться с другим заземленным полюсом сварочного трансформатора. В этом случае контур сварочного тока замыкается на то время, которое требуется для сварочной головки 1 при прохождении контактного участка.

При прохождении роликов 20 по участку 23, подсоединенному к напряжению, противоположному по знаку напряжению участка 22, может быть, вьшолнена тешкжая обработка сварочном зоны, обеспечивающая повьииение качества сварочного шва.

Поперечные соединительные элементы подводятся с помощью вращающегося шлицевого диска 24, по периметру которого преимзтцественно на равных расстояниях друг от друга под углом 120 вьшолнены прорези 5, предназначенные для принятия одного поперечного соединительного элементаО. Когда диск не вращается, один илиц занимает нижнее вертикальное положение I. Через поводящий трдкт26 в нижний шлиц может быть введен поперечный соединительный элемент О. Диск после этого поворачивается на 240°, а заполненный шлиц занимает положение II, проходя то место, где поперечные соединительные элементы захватьшаются рычагом 13 и фиксатором 16 проходящей мимо диска сварочной голсжки. По обе

стЬроны от шлицев ого диока 24 расположены кулисные диски 27, в которых выполнены, в основ иом полукруглой формы, ведущие каналы 28 для обоих концов поперечного соединительного элементаО . Диски из положения ввода поперечных соединительных элементов перемещаются в положение передачи этих элементов. В зоне передачи образуется косая поверхность 29, на которой поперечный соединительный элемент, подхваченный щлицевым диском 24, направляется радиально наружу и попадает в прорезь 19 проходящей сварочной голсжки. В процессе вращения шлицевого диска поперечный соединительный элемент Q вьшодигся из состояния покоя и перемещается сварочными головками к месту сварки этих элементов.

На фиг. 1 показаны расположенные последовательно друг за другом трИ механизма подачи по перечных элементов, которые снабжаю: одновременно три следующие друг за другом сварочные головки. Последние одновременно включены преимущественно в сеть трехфазного переменного тока, в результате чего может быть достигнута высокая скорость перемещения.

Механизм подачи поперечных элементов может быть выполнен в виде гребня 30, уртансвленного с возможностью возвратно-поступательного перемещения при помощи системы рычагов 31, при этом в гребне образованы три прорези 32 для поперечных соединительных элементов. К этим прорезям могут быть вновь подведены с помощью подводящего тракта 26 заранее отрезанные поперечные соединительные элементы Q. Гребень 30 может перемещаться относительно направляющей 33 У-образной формы, на обеих стенках цапф которой предусмотрены косые поверхности для набегания концов поперечных соединительных элементов Q. При помсяци системы рьмагов 31 скорость гребняЗО, благода ря наличию косых поверхностей.

достигает скорости смещения сварочных голсжок 1, которые захватьюают поперечные соединительные элементы.

Формула изобретения

Устройство для изготовления сварочных сеток, состоящих из двух продольных стержней, соеднленных между собой поперечными стержнями, содержащие противолежащие сварочные головки, выполненные в виде корпусов с закрепленными на них злектродами, присоединенных к источнику питания, механизм сжатия и механизм подачи попе|речных элементе, отличающееся тем, что, с целью повыщения производительности устройства и качества сварки, С1зарочные головки снабжены закрепленными на их корпусах нажимными роликами и смонтированы на бесконечной цепи, продольнал ось симметрии которой расположена в плоскости оси симметрии траекторий подачи продольных стержней, а механизм сжатия выполнен в виде расположенных по обе стороны цепи направляю.щих, взаимодействующих с указанными нажимными

роликами, при этом каждая сварочная головка оснащена зажимным механизмом для фиксации поперечных элементов, вьшолненным в виде двух рычагов, один из которых снабжен роликом и щарн1фно связан с цепью, а другой установлен на

I корпусе сварочной головки и подпружинен от него, а между ветвями бесконечной цепи расположен копир, взаимодействующий с роликом упомянутого рычага.

Источники информации, принятые во внимание

при экспертизе .

1. Авторское свидетельство СССР № 144926, кл. В 23 К 11/10, 1960, ..

2. Авторское свидетельство СССР № 118928, кл. В 23 К11/10,1958..

«Ч( f /7 IS 1 A иг.З 19 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

| Устройство для изготовления сеток | 1975 |

|

SU651670A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Устройство для скручивания концов обвязочной проволоки | 1977 |

|

SU625594A3 |

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| Способ изготовления строительных элементов | 1974 |

|

SU579874A3 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

| УСТРОЙСТВО для КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИСЕТОК | 1970 |

|

SU264264A1 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

26

25

2f (Риг. ff9ve.

fPut. 6

9ui.7

Авторы

Даты

1977-10-05—Публикация

1971-11-26—Подача