(54) МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Устройство для изготовления сеток | 1971 |

|

SU576020A3 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Устройство для соединения электродов многоточечной сварочной машины с источником питания | 1979 |

|

SU884557A3 |

| МАШИНА ДЛЯ СВАРКИ СЕТОК И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СЕТОК | 2017 |

|

RU2741580C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Устройство для изготовления сеток | 1975 |

|

SU651670A3 |

Изобретение относится к области контактной сварки и может быть использовано для изготовле1мя сеток.

Известна машина для контактной точечной сварки сеток, содержащая установленные поперек станины сварочные головки с верхними и нижними электродами, связанными токоподводами со сборными шинами, соединенными со сварочными трансформаторами, механизм создания давления, вьшолненный в виде кинематически свя}анной с приводом нажимной балки, механизма сжатия сварочных головок и толкателей, установлетсых с возможностью введения между нажимной балкой и соответствующими головками для избирательного соединения их с нажимной балкой, причем на корпусе каждой головки, имеющем полость, закреплена, по крайней мере, одна направляющая продольной проволоки.

Недостаток известной машины в том, что сборные щины расположены снизу, под свариваемой сеткой, поэтому они могут загрязняться сварочными брызгами. Кроме того, расположенные внизу трансформаторы не позволяют уменыиить габариты машины в направлении подачи продольной проволоки. Подвижная нажимная балка расположена

вверху, а пр1шод ее - внизу, что приводит к удлинению пути переноса энергии.

Цель изобретения - Сокращение потерь энергии и получение сеток с любым распределением продольных проволок.

Дня достижения этой цели в предлагаемой машине нажимная балка расположена со стороны нижних электродов, электроды сварочных головок подвешены на размещенных со стороны верхних злектродов, сборных шинах при помощи изолированных одна от другой токосъемных клемм, механизм сжатия каждой головки вьшолнен в виде установленной в полости корпуса головки, соединенной с гидравлической питающей системой, подпружиненного поршня, взаимодействующего с нажимным элементом, образованным установленнмм под указанным поршнем дополнительным поршнем со штоком, обращенным в сторону нажимной балки, поршни связаны между собой соединительной деталью, при этом направляющие продольной проволоки установлены с возможностью перемеи(еш1Я в вертикальном направлении.

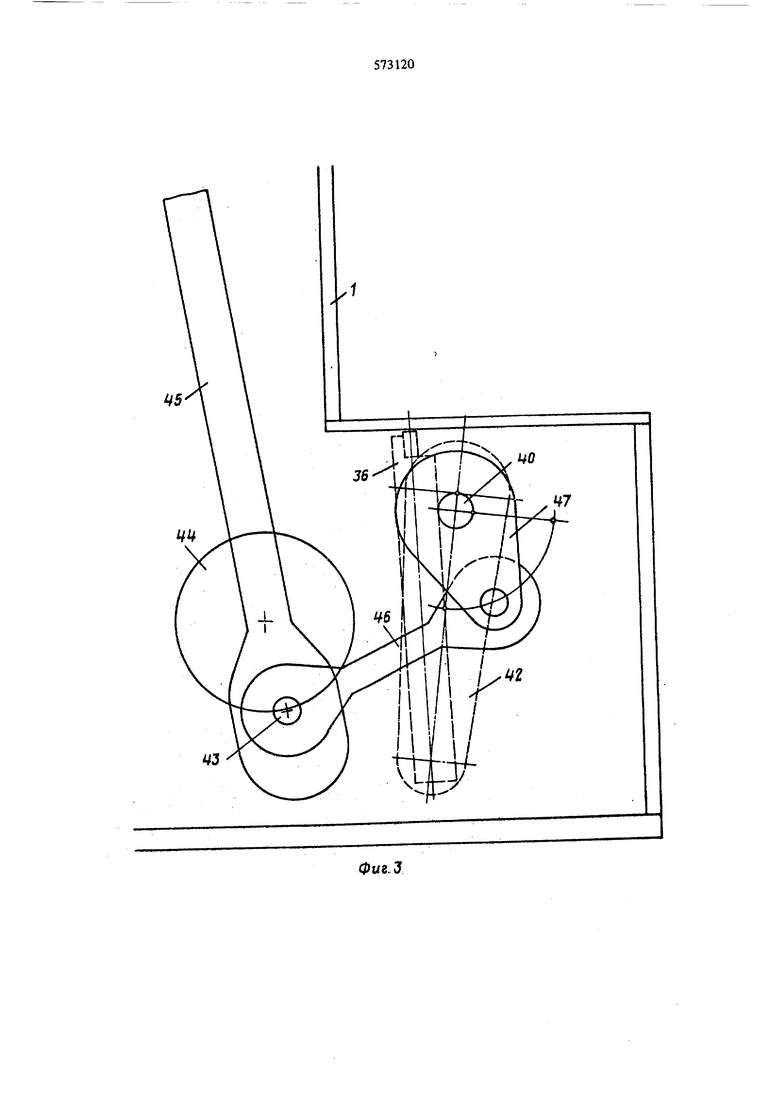

На фиг. 1 схематически показана преш1агаемля машина для сварки сеток, поперечное сечоиие; на фиг. 2 - сварочная головка и привод нажимной Палки, вид спереди; на фиг. 3 - часть привода шжшйнсй балки, вид сбоку; на фиг. 4 - механизм сжати сварочной головки.

В верхней части машины на станине 1 шходятся расположенные ш одной прямой один за другим сварочные трансформаторы с кольцевыми первичными обмотками 2 .и окружающими их в виде бугелей вторичными обмотками 3. Установка выполняется таким образом, чтобы были предусмотрены две группы трансформаторов с различным коэффициентом трансфор иции, из которых две пары питаются проходящими через всю ширину машины или через примыкающие один к другому отрезки,сборными щинами 4-7, так что вдоль всей ширины машины всегда имеются в распоряядании два источника питания различного напряжения для сварочных электродов.

СборШые шины закреплены на опоре 8, которая тоже проходит через всю ширину машины. Все сборные шины изолированы как одна от другой, так и от опоры 8. Ток от трансформаторов к сборным шинам подводится через подводы 9 и 10, которые на фиг. 1 представлены только для сборных шин 4 и 5.

Ш сборных шинах 4, 5 и 6, 7 подвешены сварочные головки И, каждая из которых имеет расположенные по обе стороны рабочей плоскости А-А сетки сварочные электроды 12 и 13. Сварочные электроды через рабочую плоскость А-А сетки соединительного элемента 14 соединяются в один механический узел.

На верхнем конце соединительного элемента 14 закреплены две токосъемные клеммы 15 и 16, которые посредством зажимного болта 17 и натягуного рьиага 18 так защемлены относительно сборных шин 4, 5, и 6, 7, что вся сварочная головка подвешена на сборньк шинах. Обе токосъешшю клеммы 15 и; 16 отделены одна от другой прокладкой 19 из эластичного изоляционного материала, которая при натяжении зажимного бслта 17 сжимается. Для удобства обращения со сварочной головкой, особенно после ослабления защемления, под штяжньтм рычагом 18 закреплена ручка 20 на соеди1штельном элементе 14. Верхний электрод 13 удерживается между клеммой 21 и токосьемной клеммой 16 клеммным шпунтом. Нижний электрод 12 удерживается в электрододержателе 22, который череэ гибкий подвод 23 находится в электропроводящей связи с токосъемной клеммой 15.

Сборные шины 4, 5 и 6, 7 устанавливаются над рабочей плоскостью сетки А-А, поэтому образуто щиеся при сварке между электродами 12 и 13 брыэги не попадают на сборные шины и не загрязняютих.

В корпусе сварочной голоВки 11 имеется полость 24, в которой скользят два поршня 25 и 26. Полость 24 заполнена рабочей жидкостью, преимущественно маслом, которое подводится череэ подвод 27 из гидравлической питаюшей системы под постоянным давлением..

Поршневой шток 28 верхнего поршня 25 сйсружен возвратной пружиной 29, которая постоянно стремится отжимать поршень 25 вниз, связанньш с поршневым штоком 28, электрододержатель 22 постоянно нагружается в направлении вниз, т.е. от рабочей плоскости сетки А-А, .

Нижний поршень 26 и его короткий поршневой шток 30 имеют внутреннее отверстие 31, в котором скользит цилиндрический упор 32, соединенный через тягу 33 с силовым замьпсанием. Нажз{ шому элементу, образованному коротким поршневым штоком 30 и нижним порпшем 26, противодействует толкатель 34, которьш с помощью откидногс эьиага 35 поворачивается по траектории движения подъемной и опускающей нажимной балки 36 или выдвигается из нее. Каждую отдельную сварочную головку приводят в действие или останавливают по необходимости. Если, например, сварочные головки 11 подвешены одна от другой на равномерных расстояниях, соответствуюшлх распределению продольных проволок, и есть необходимость перейти к распределению продольных проволок с двойным расстошшем между ними, то каждая вторая сварочная головка останавливается рычагом 35 и поворотом толкателя 34.

Проходящая через ширину машины нажимная балка 36 удерживается опорой 37, которая подвижно направляется двумя поводками 38 и 39 и приводится в действие установленным на валу 40 эксцентриком 41 через шатун 42.

Привод машины С1шмается цапфой коленчатого вала 43 ведущего колеса 44. К этой цапфе коленчатого вала шарнирно присоединены концы двух шатунов 45 и 46. Шатун 45 приводит в действие механизм подачи сетки, которьш не показан на чертежах. Шатун 46 соединяет цапфуколенчатого вала 43 с балансиром 47. На валу 40 установлен эксцентрик 41, который приводит в действие шатун 42 и передвигает нажимную балку 36. Такая установка при повороте ведущего колеса 44 приводит в почти прямолинейное движение вверх и вниз нажимную балку 36, при этом она нажимает на толкатель 34, который действует в противоположном направлении и создает нажимное усилие на электроды.

Если толкатель 34 отклоняется от траектории движе1шя нажимной балки 36 или нажимная балка опускается, то на окружаюшие тягу 33 одинаковые по размеру кольцевые плоскости поршней 25 и 26 действует одно и то же давление. Состоящая иэ двух порщней система находится во внутреннем равновесии, в то время как снаружи действует сила спиральной пружины 29, поэтому оба поршня прижимаются в нижнее положение.

Как только нажимная балка 36 через толкатель 34 оказьшает давление на 1шжний конец поршшвого штока 30, поршень 26 перемещается вверх, так что цилиндрический упор 32 в просверленном

отверстии 31 не находит больше опоры. Находящееся под давлением масло создает теперь на поршне 25 результирующую силу, действующую в направлении вверх. Под действием этой силы поршень 25 при сжатии спиральной пружины 29 отклоняется вверх. Поршень 25 продолжает это движение до тех пор, пока неподвижно связанный с его ШОКОМ 28 электрод 12 не натолкнется на подпираемую неподвижно электродом 13 точку пересечения. Продольные проволоки при этом располагаются на электроде 12 на подлежащей приварке поперечной проволоке под электродом 13.

Ес;)и до этого момента оба порщня передвигшшсь вверх с одинаковой скоростью, то теперь поршень 25 останавливается, а поршень 26 вместе с шжимной балкой 36 продолжает двигаться вверх, пока нажимная балка не изменит его движение. При этом масло выгесняется из полости 24 и через вентиль 1ЩЯ регулировать давления стекает в магистральньЕЙ масляный трубопровод гидравлической питающей системы. Такая передача давления позволяет сохранить .цш ление на точке пересечения проволок

nocTOHHHiii.M. несмотря на разшщу в диаметрах проволок и взанмнех iipohMKHOBefuie проволок в продессе сварки. JliiH установки новых сварочных головок, чтобы перейти к более тесному распределению проволок, достаточно подключить подвод 27 масла к системе давления, ;и1Я чего используются UJieiiccjdiin.ie чамьпсания, и получить на новых сварччнмх y:i.i;ix го же uaiiJicHiic, что и во всех других сварочн1)1Х y;s;i;LX.

Желнтелык). чтобы предусмотрены дае или jiecKOJibKo 1илраилнческих питаюпщх систем, Koiopi.R- подиигынаются различным давлением масла и к к-о10 1|,1м можно подключить нолноды 27 сварочных головок, чюбы нри сварке проволок с 6ojn,iii()ii рмчницс к Шамеграх иметь в распоря снии (111шмальнпе давление для каждого /ш:1метра 1р iHoJiOKH. К отдельным или всем сваронипм гоюнкам 1 I 1на1)нирно присоединен элемент 48 для ипдгклсняя поперечно 11)ош)локи, который одает иодпеленнук cuefTcy ноиеречнук) проволоку в пранильнсх ;viH сиарки положение между электродами 1 2 и 13, над пучком 11родолып11Х проволок. При ).1м дин всех ишментов дли подведе1шя поперечных прополок предусмотрен общий, синхронный с ocraJibHJiiM машинным приводом механизм передвижения.

Каждая снарочная головка 1 I имеет веДущую нанравляюн ую 49 продольной проволоки, которая установлена на соеданительном элементе 14 так, что она может перемешаться вертикально.

По/шеденная продольная проволока проходит через отверстие 50 в соединительном элементе 14 к сварочным электродам. Возможность вертикального пepeмeп e шя подводов продольных проволок на сварочной головке позволяет каждой направляющей аюдовать за подъемом и спуском подводимой продольной проволоки. Подъем и спуск проволоки являются следствием собственного веса, с одной стороны, и движения вверх нижнего электрода 12 сваротаой головки, с другой стороны.

В каждой головке на расстоянии, равном ширине сварочных электродов 12 и 13, расположены две направляющие 49 для продольных проволок. При этом либо две параллельные продольные проволоки навариваются между сварочными электрюдами 12 и

13 на одну поперечную проволоку, либо каждая электродная пара сваривает одну продольную проволоку, проходящую через левую или правую направляющую, с поперечной проволокой. Ширина электродных узлов нри этом рассчитана так, чтобы

при расположении этих узлов один за другим направляющие 49 для продольнььх проволок образовали установленный с равномерными промежутками ряд, причем расстояние между двумя соседними направляющими 49 образует самую маленькую 1нирину ячеек изготавливаемой peHjeiKH. Ширина .ччеек может быть увеличена при исиользоваш;к спедиально подобранных направляю1цих 49 для продольных нроволок.

Форм у л а и 3 о б 5 е г е н и я

Машина ,у1я контактной точечной сварки сеток, содержан1ак установленные поперек счаннны сварочиые головки с верхнн.ми и ;шжними .)лектродами, связанными токолодволами со сборными ншнами, соединенными со сварочны.ми грансформаторами, механизм создания давления, выполненный в виде к ;;1сматически СЕ.(.1Й с нриводом нажим-юй 5а;:ки, механизм сжатий сварочьпз1х головок и толка1елей, установленных с возможностью введения между нажимной б;1.чкой и coovвететвующими золовкамя для избирательного соединения их с нажимной балкой, прнче.м на корпусе

каждой головки, ,1 ею1цем полость, закрепл:ма, по крайней мере, одна направляюпщя продояьнои проволоки, отлича сшаяся тем, что. i целью сокращеЕШя потери энергии и иолуче)1ия сеток с любым распределением продольных проволок, нажимная балка расположена со стороны Ш1жних электродов, электродь сварочньи головок подвешены на размещенных Со сгороны верхних электродов сборных шина.4 при помощи изолированных одна от другой токосъемных клемм, механизм

сжатия каждой головки вьпюлнен в виде установле.чного в полости.корпуса головки, соединенной с гидравлической питающей системой, подпружиненного поршня, вз,1имодействующего с нажимным элементом, образс-ванным установленным под указанным nopiHHeN дополнительным поршнем со нпоком, обращен 1ым в сторону нажимной балки, поршни связаны между собой соединительной деталью, при этом направляющие продольной проволоки установлены с возможностью перемещения в

вертикальном направлении.

jg V

Фиг 2

2829

фигЛ

Авторы

Даты

1977-09-15—Публикация

1972-01-25—Подача