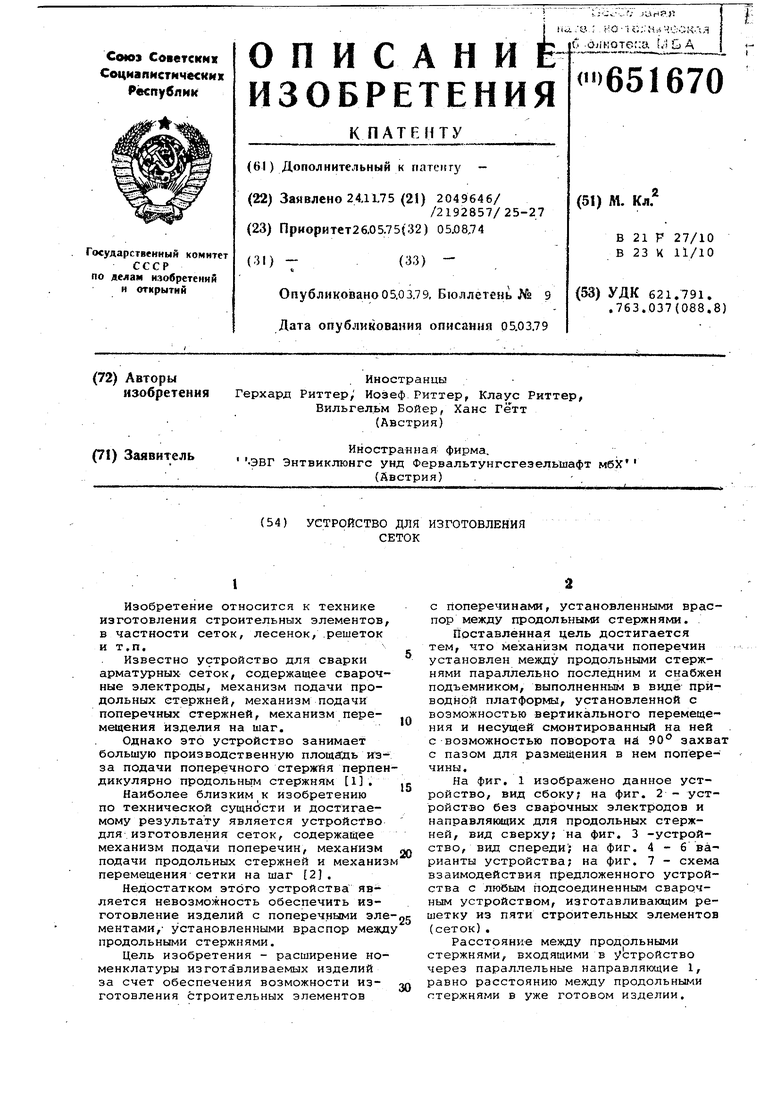

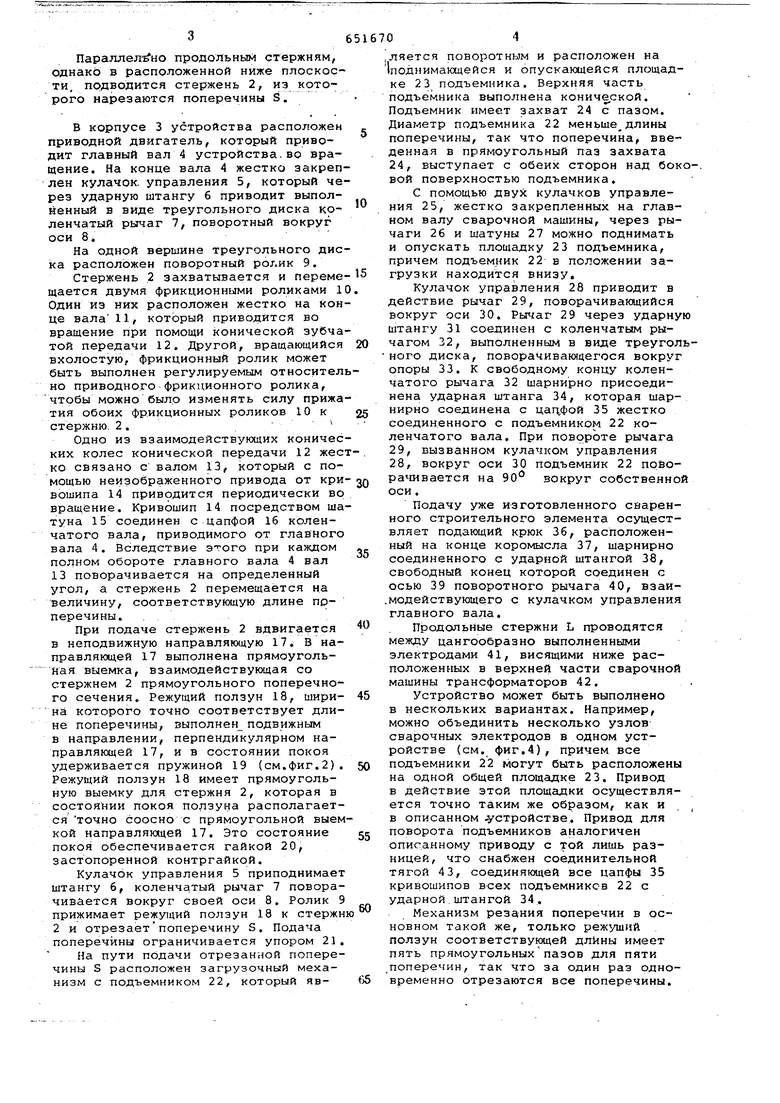

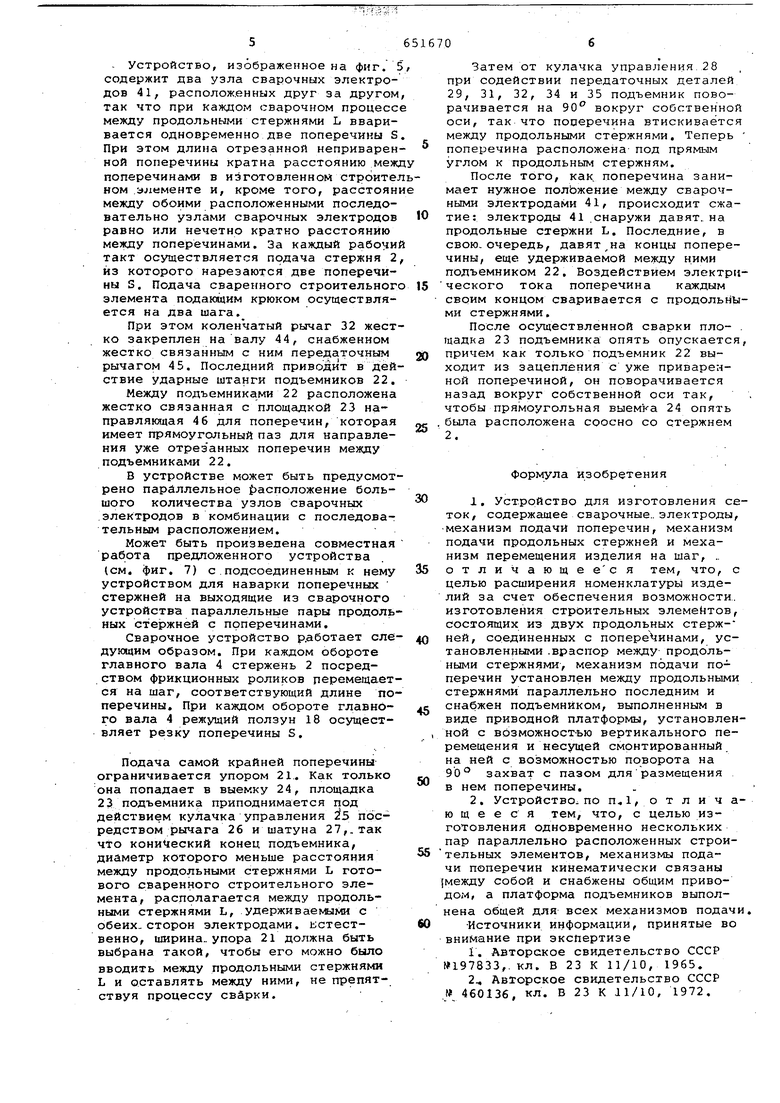

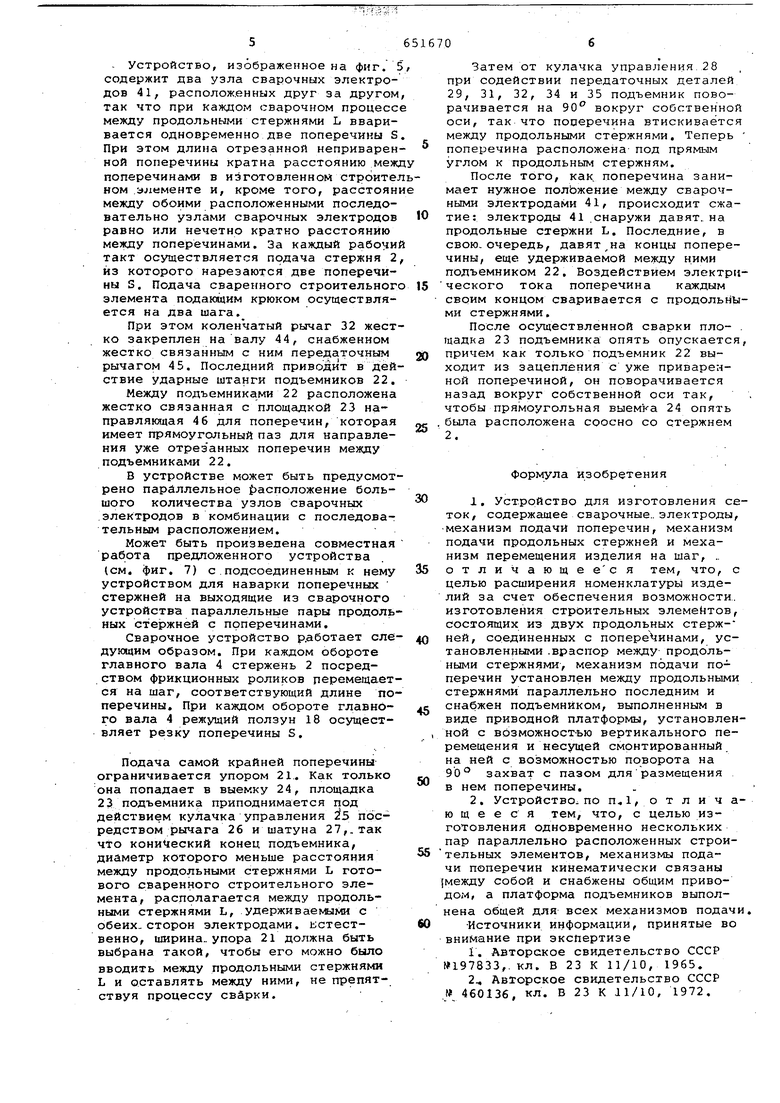

Изобретение относится к технике изготовления строительных элементов в частности сеток, лесенок, .решеток и т, п, Известно устройство для сварки арматурных сеток, содержащее свароч ные электроды, механизм подачи продольных стержней, механизм подачи поперечных стержней, механизм перемещения изделия на шаг. Однако это устройство занимает большую производственную площадь из за подачи поперечного стерягйя перпе дикулярно продольным стержням 1. Наиболее близким к изобретению по технической сущнсзсти и достигаемому результату является устройство для изготовления сеток, содержащее механизм подачи поперечин, механизм подачи продольных стержней и механи перемещения сетки на шаг (2. Недостатком этого устройства является невозможность обеспечить изготовление изделий с поперечными эл ментами,- установленными враспор меж продольными стержнями. Цель изобретения - расширение но менклатуры изготавливаемых изделий за счет обеспечения возможности изготовления строительных элементов с поперечинами, установленными враспор между продольными стержнями. Поставленная цель достигается тем, что механизм подачи поперечин установлен между продольными стержнями параллельно последним и снабжен подъемником, выполненным в виде приводной платформы, установленной с возможностью вертикального перемещения и несущей смонтированный на ней с возможностью поворота ни 90 захват с пазом для размещения в нем поперечины. На фиг. 1 изображено данное устройство, вид сбоку; на фиг. 2 - устройство без сварочных электродов и направляющих для продольных стержней, вид сверху; на фиг. 3 -устройство, вид спереди; на фиг. 4-6 варианты устройства; на фиг. 7 - схема взаимодействия предложенного устройства с любым подсоединенным сварочным устройством, изготавливающим решетку из пяти строительных элементов (сеток). Расстояние между продольными стержнями, входящими в устройство через параллельные направляющие 1, равно расстоянию между продольными стержнями в уже готовом изделии.

Параллельно продольным стержням, однако в расположенной ниже плоскости, подводится стержень 2, из которого нарезаются поперечины S.

В корпусе 3 устройства расположен приводной двигатель, который приводит главный вал 4 устройства.во вращение. На конце вала 4 жестко закреплен кулачок, управления 5, который через ударную штангу 6 приводит выполненный в виде треугольного диска коленчатый рычаг 7, поворотный вокруг оси 8

На одной вершине треугольного диска расположен поворотный ролик 9.

Стержень 2 захватывается и перемещается двумя фрикционными роликами 10 Один из них расположен жестко на конце вала11, который приводится во вращение при помощи конической зубчатой передачи 12. Другой, вращающийся вхолостую, фрикционный ролик может быть выполнен регулируемым относитель но приводного фрикционного ролика, чтобы можно былр изменять силу прижатия обоих фрикционных роликов 10 к стержню. 2.

Одно из взаимодействующих конических колес конической передачи 12 жест ко связано с валом 13, который с помощью неизрбраженного привода от кривошипа 14 приводится периодически во вращение. Кривошип 14 посредством шатуна 15 соединен с цапфой 16 коленчатого вала, приводимого от г.лавного вала 4. Вследствие этого при каждом полном обороте главного вала 4 вал 13 поворачивается на определенный угол, а стержень 2 перемещается на величину, соответствующую длине прперечины. . .

При подаче стержень 2 вдвигается в неподвижную направляющую 17, В направляющей 17 выполнена прямоугольная выемка, взаимодействующая со стержнем 2 прямоугольного поперечного сечения. Режущий ползун 18, ширина которого точно соответствует длине поперечины, выполнен подвижным в направлении, перпендикулярном направляющей 17, и в состоянии покоя удерживается пружиной 19 (см.фиг.2). Режущий ползун 18 имеет прямоугольную выемку для стержня 2, которая в состоянии покоя ползуна располагается точно соосно с прямоугольной выемкой направляющей 17. Это состояние покоя обеспечивается гайкой 20, застопоренной контргайкой.

Кулачок управления 5 приподнимает штангу 6, коленчатый рычаг 7 поворачивается вокруг своей оси 8. Ролик 9 прижимает режущий ползун 18 к стержню 2 и отрезаетпоперечину S, Подача поперечины ограничивается упором 21.

На пути пОдачи отрезанной поперечины S расположен загрузочный механизм с подъемником 22, который является поворотным и расположен на поднимающейся и опускающейся площадке 23 подъемника. Верхняя часть подъемника выполнена конической. Подъемник имеет захват 24 с пазом. Диаметр подъемника 22 меньше длины поперечины, так что поперечина, введенная в прямоугольный паз захвата 24, выступает с обеих сторон над боковой поверхностью подъемника.

С помощью двух кулачков управления 25, жестко закрепленных на главном валу сварочной машины, через рычаги 26 и шатуны 27 мо.жно поднимать и опускать площадку 23 подъемника, причем подъемник 22 в положении загрузки находится внизу.

Кулачок управления 28 приводит в ействие рычаг 29, поворачивагацийся вокруг оси 30. Рьгчаг 29 через ударную штангу 31 соединен с коленчатым рычагом 32, выполненным в виде треугольного диска, поворачиваю(дегося вокруг опоры 33. К свободному концу коленчатого рычага 32 шарнирно присоединена ударная штанга 34, которая шарнирно соединена с 35 жестко соединенного с подъемником 22 коленчатого вала. При повороте рычага 29, вызванном кулачком управления 28, вокруг оси 30 подъемник 22 првоpa швaeтcя на 90- вокруг собственной оси.

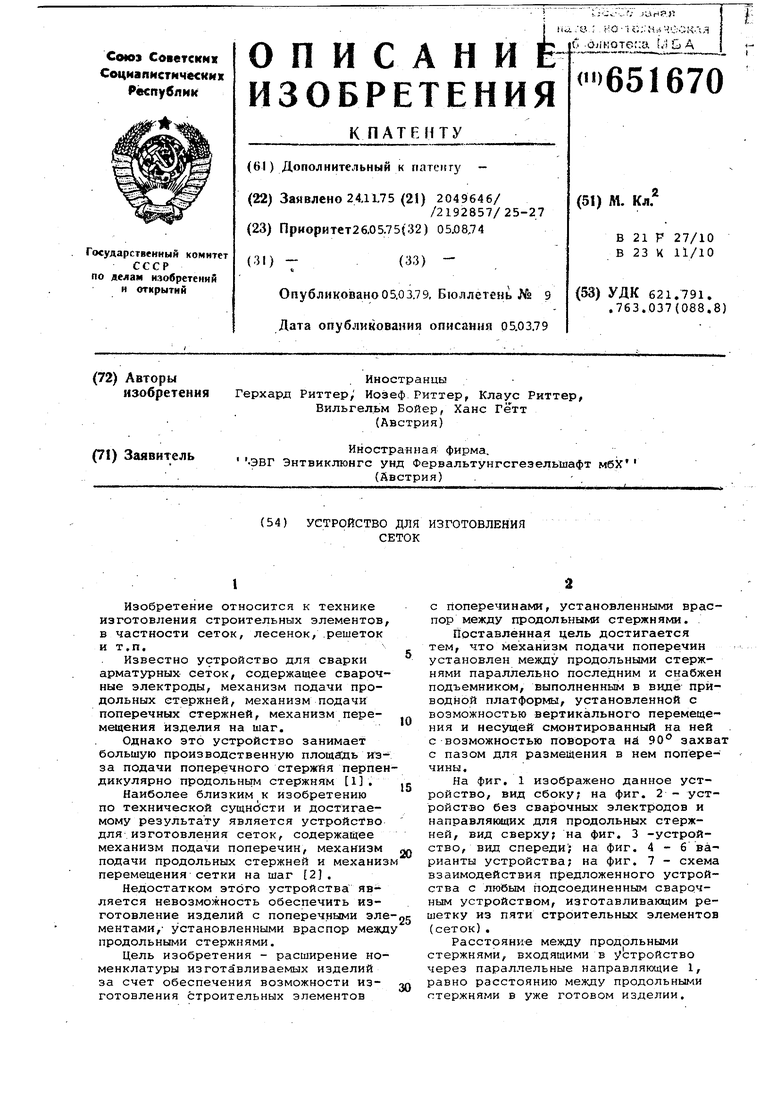

Подачу уже изготовленного сваренного строительного элемента осуществляет подающий крюк 36, расположенный на конце коромысла 37, шарнирно соединенного с ударной штангой 38, свободный конец которой соединен с осью 39 поворотного рычага 40, взаимодействующего с кулачком управления главного вала.

Продольные стержни L проводятся между цангообразно выполненными электродами 41, висящими ниже расположенных в верхней части сварочной машины трансформаторов 42.

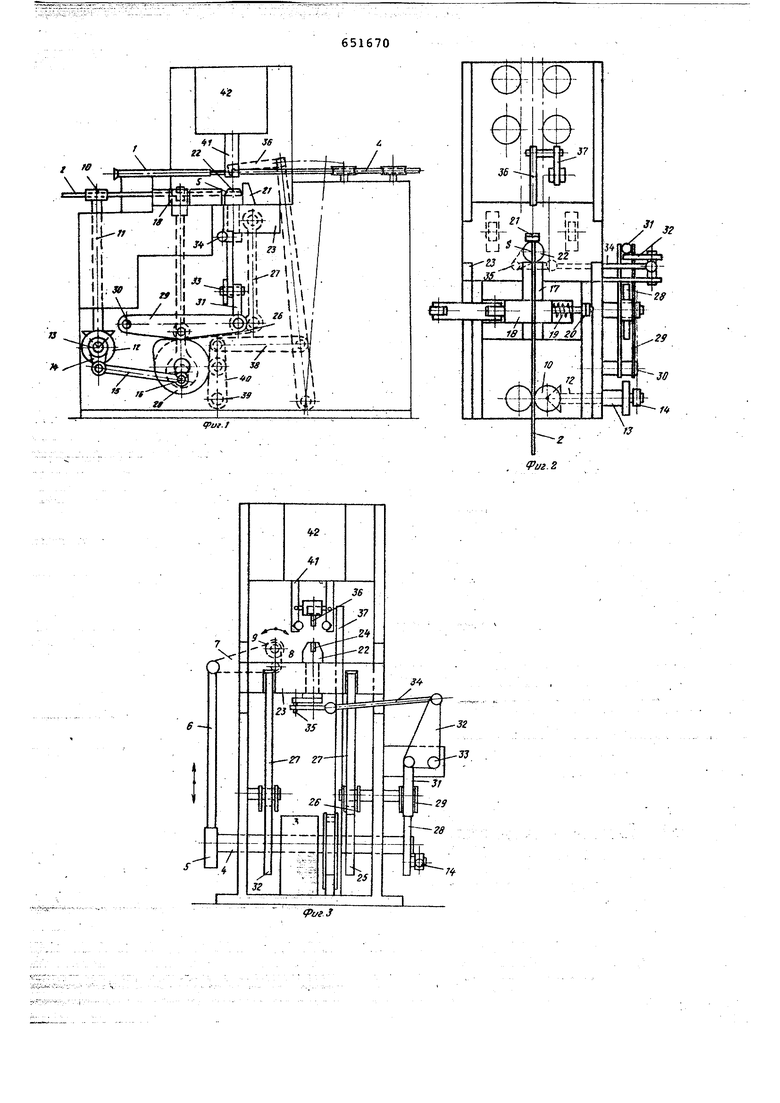

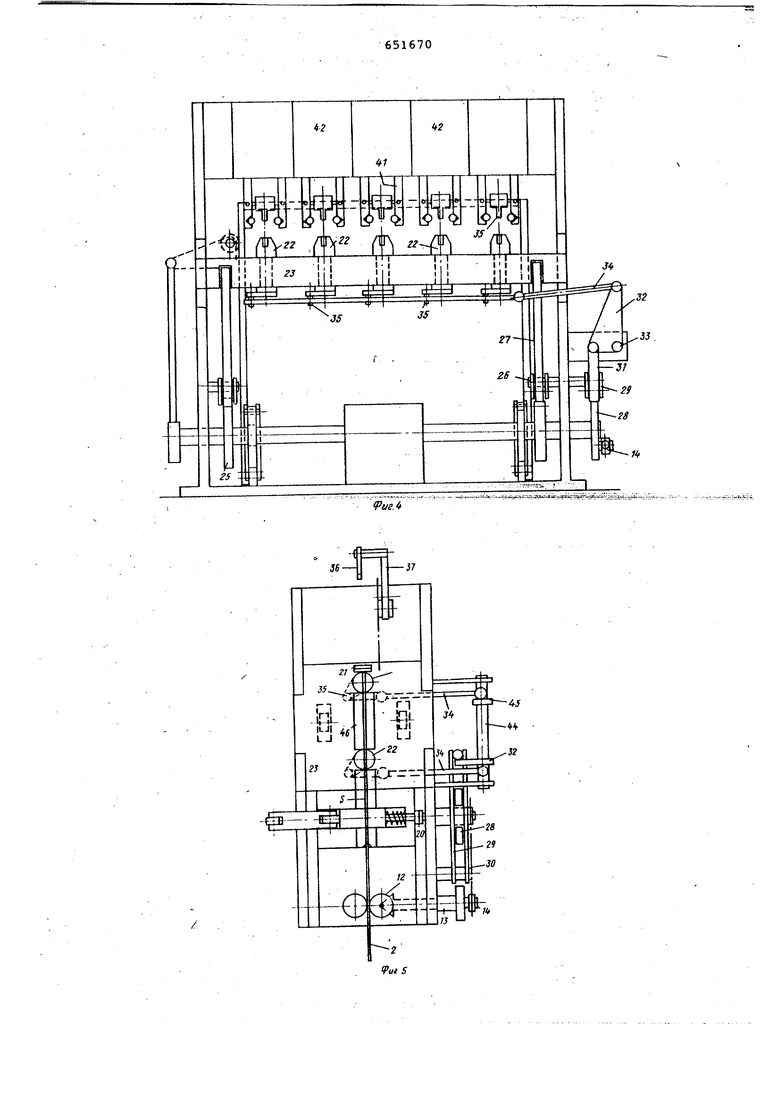

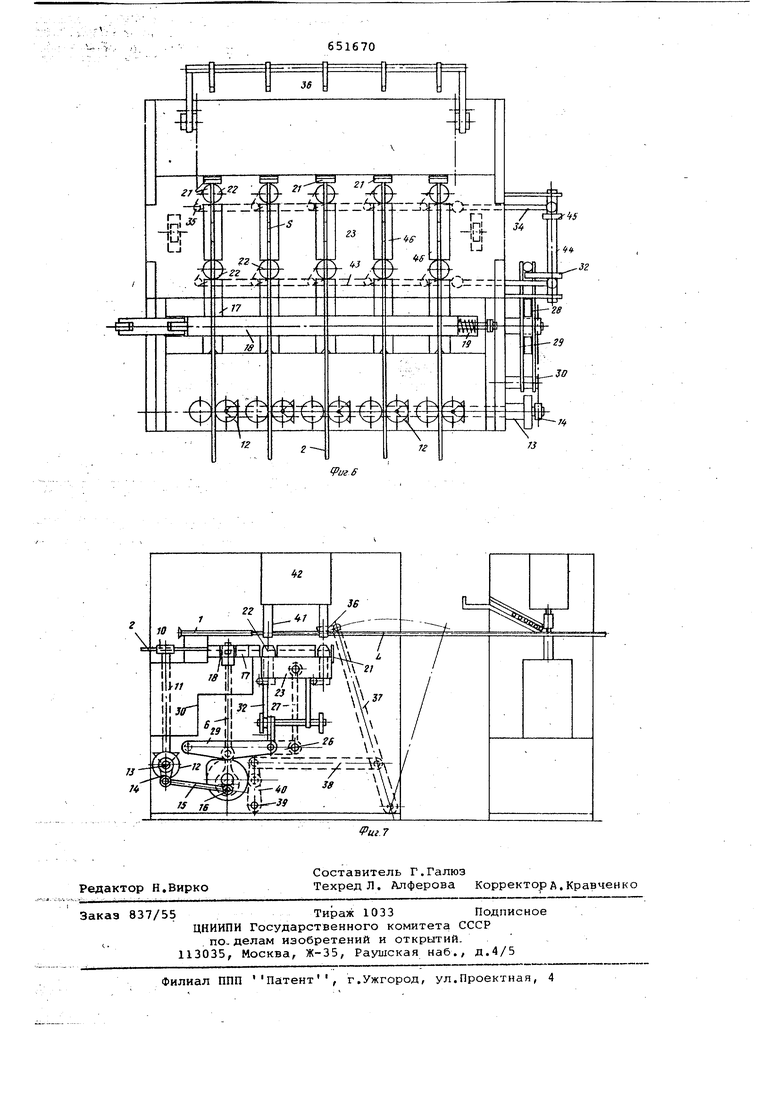

Устройство может быть выполнено в нескольких вариантах. Например, ожно объединить несколько узлов сварочных злектродов в одном устройстве (см. фиг.4), причем все подъемники 22 могут быть расположены на одной общей площадке 23. Привод в Действие этой площадки осуществляется точно таким же образом, как и в описанном -устройстве. Привод для поворота подъемников аналогичен описанному приводу с той лишь разницей, что снабжен соединительной тягой 43, соединяющей все цапфы 35 кривошипов всех подъемников 22 с дарной.штангой 34.

Механизм резания поперечин в основном такой же, только режущий ползун соответству рщей длины имеет пять прямоугольныхпазов для пяти поперечин, так что за один раз одновременно отрезаются все поперечины. - Устройство, изображенное на фнг. содержит два узла сварочных электродов 41, расположенных друг за другом так что при каждом сварочном процесс между продольными стержнями L вваривается одновременно две поперечины S При этом длина отрезанной неприварен ной поперечины кратна расстоянию меж поперечинами в изготовленном строите ном .элементе и, кроме того, расстоян между обоими расположенными последовательно узлами сварочных электродов равно или нечетно кратно расстоянию между поперечинами. За каждый рабочи такт осуществляется подача стержня 2 из которого нарезаются две поперечины S. Подача сваренного строительног элемента подающим крюком осуществляется на два шага. При этом коленчатый рычаг 32 жест ко закреплен на валу 44, снабженном жестко связанным с ним пере,Е1аточным рычагом 45. Последний приводит в д;ей ствие ударные штанги подъемников 22, Между подъемниками 22 расположена жестко связанная с площадкой 23 направляющая 46 для поперечин, которая имеет прямоугольный паз для направления уже отрезанных поперечин между подъемниками 22. В устройстве может быть предусмот рено параллельное {расположение большого количества узлов сварочных .электродов в комбинации с последовательным расположением. Может быть произведена совместная работа предложенного устройства (см. фиг. 7) с.подсоединенным к нему устройством для наварки поперечных стержней на выходящие из сварочного устройства параллельные пары продоль ных стержней с поперечинами. Сварочное устройство р.аботает сле дующим образом. При каждом обороте главного вала 4 стержень 2 посредством фрикционных роликов перемещает ся на шаг, соответствующий длине по перечины. При каждом обороте главного вала 4 режущий ползун 18 осуществляет резку поперечины S. Подача самой крайней поперечины ограничивается упором 21.. Как только она попадает в выемку 24, площадка 23 подъемника приподнимается под действием кулачка управления 5 посредством рычага 26 и шатуна 27,. так что кони 1еский конец подъемника, диаметр которого меньше расстояния между продольными стержнями L готового сваренного строительного элемента, располагается между продольными стержнями L, удержи в с обеих, сторон электродами, ьстественно, ширина, упора 21 должна быть выбрана такой, чтобы его можно было вводить между продольными стержнями L и оставлять между ними, не препятствуя процессу свирки. Затем от кулачка управления 28 при содействии передаточных деталей 29, 31, 32, 34 и 35 подъемник поворачивается на 90 вокруг собственной оси, так что поперечина втискивается между продольными стержнями. Теперь поперечина расположена под прямым углом к продольным стержням. После того, как. поперечина занимает нужное полЬжение между сварочными электродами 41, происходит сжатие: электроды 41 .снаружи давят, на продольные стержни L. Последние, в свою, очередь, давят на концы поперечины, еще удерживаемой между ними подъемником 22. Воздействием электрнческого тока поперечина каждым своим концом сваривается с продольными стержнями. После осуществленной сварки пло- . щадка 23 подъемника опять опускается, причем как только подъемник 22 выходит из зацепления с уже приваренной поперечиной, он поворачивается назад вокруг собственной оси так, чтобы прямоугольная выемка 24 опять была расположена соосно со стержнем 2. Формула изобретения 1.Устройство для изготовления сеток, содержащее сварочные., электроды, механизм подачи поперечин, механизм подачи продольных стержней и механизм перемещения изделия на шаг, .. отличающееся тем, что, с целью расширения номенклатуры изделий за счет обеспечения возможности, изготовления строительных элементов, состоящих из двух продольных стержней, соединенных с поперечинами, установленными .враспор между продольными стержнями, механизм подачи поперечин установлен между продольными стержнями параллельно последним и снабжен подъемником, выполненным в виде приводной платформы, установленной с возможност-ью вертикального перемещения и несущей смонтированный на ней с возможностью поворота на 90 захват с пазом дляразмещения в нем поперечины, 2.Устройство, по п,1, о т л и ч аю щ е е с я тем, что, с целью изготовления одновременно нескольких пар параллельно расположенных строительных элементов, механизмы подачи поперечин кинематически связаны между собой и снабжены общим приводом, а платформа подъемников выполнена общей для всех механизмов подачи, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 197833,. кл. В 23 К 11/10, 1965. 2 Авторское свидетельство СССР № 460136, кл. В 23 К J1/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных элементов | 1974 |

|

SU579874A3 |

| Устройство для изготовления сеток | 1971 |

|

SU576020A3 |

| Устройство для скручивания концов обвязочной проволоки | 1977 |

|

SU625594A3 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

| УСТРОЙСТВО для КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИСЕТОК | 1970 |

|

SU264264A1 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Устройство для периодической гибки деталей из проволоки | 1973 |

|

SU452946A3 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

| Устройство для подачи поперечной проволоки к машине для сварки сеток" | 1971 |

|

SU460609A3 |

fPvl

п

Авторы

Даты

1979-03-05—Публикация

1975-11-24—Подача