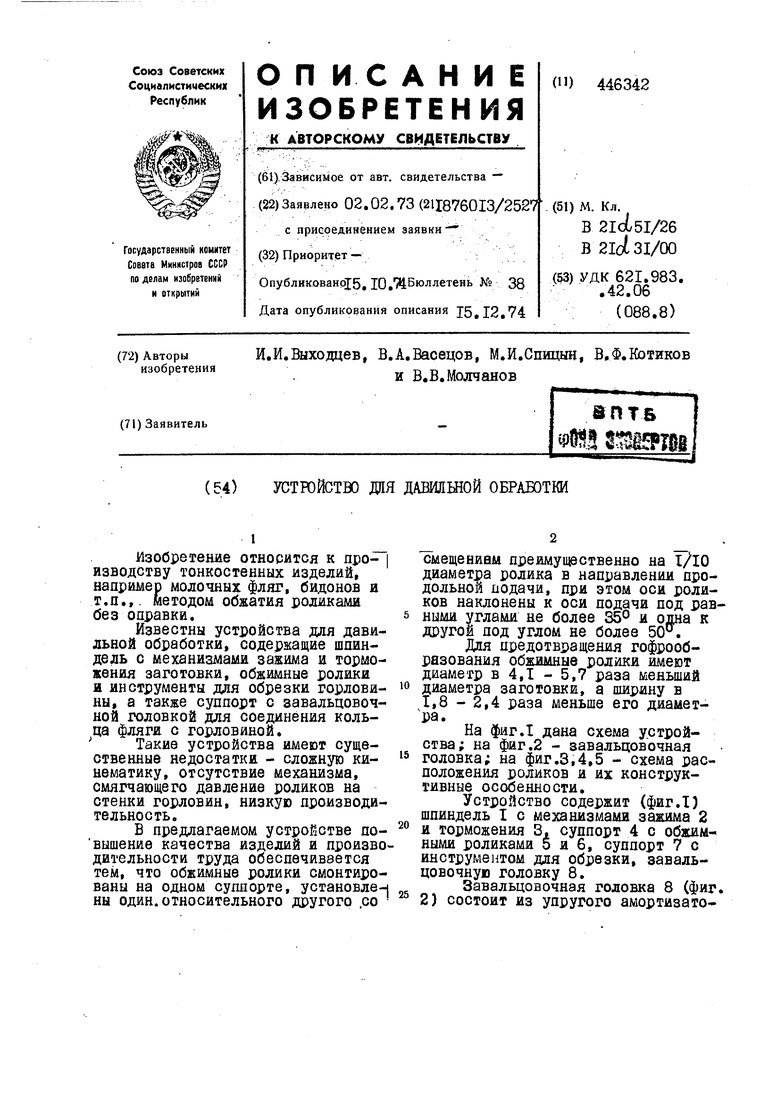

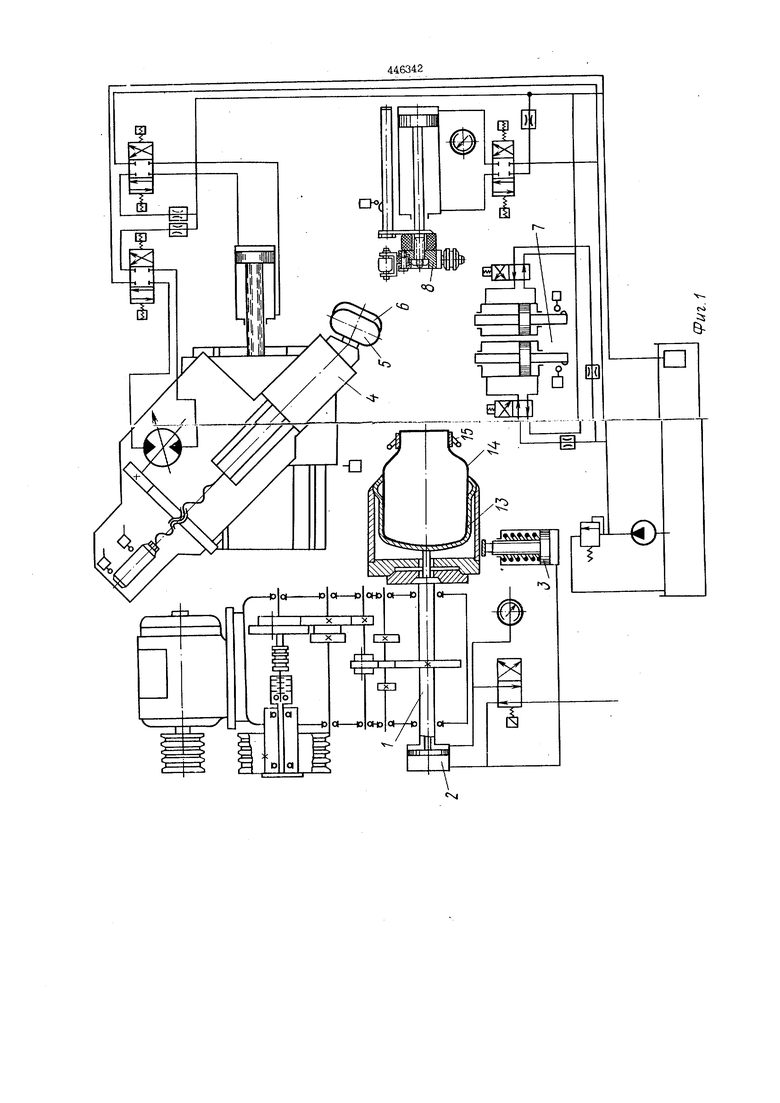

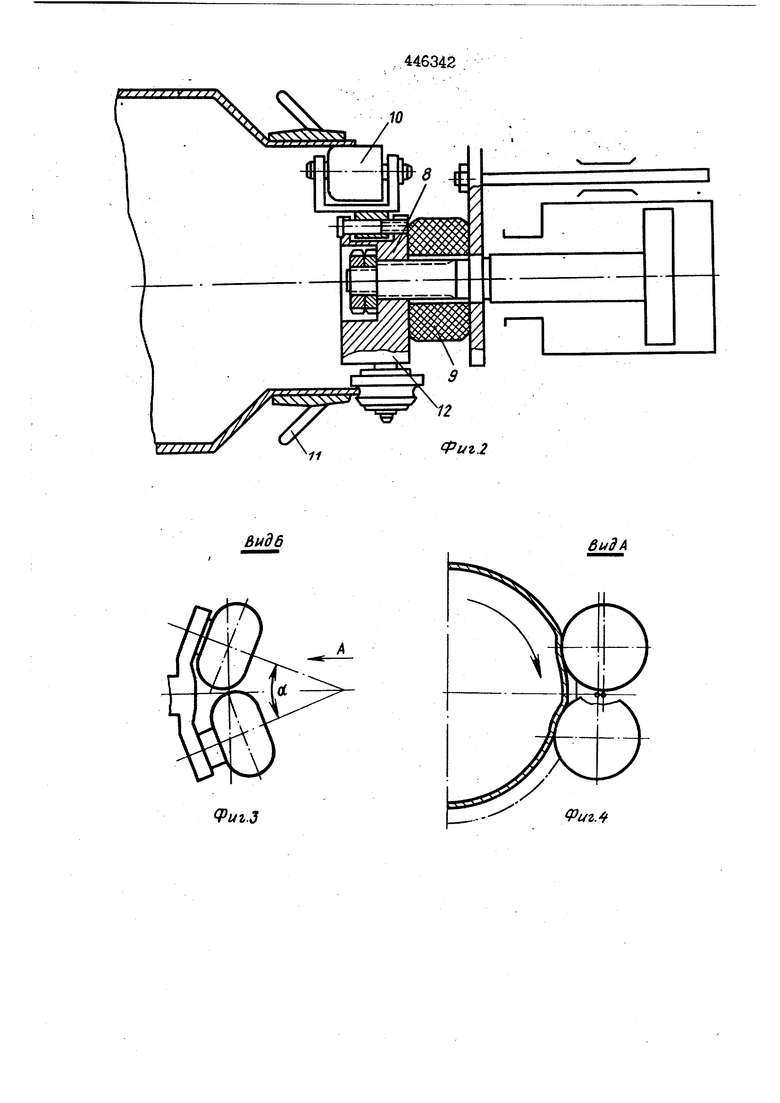

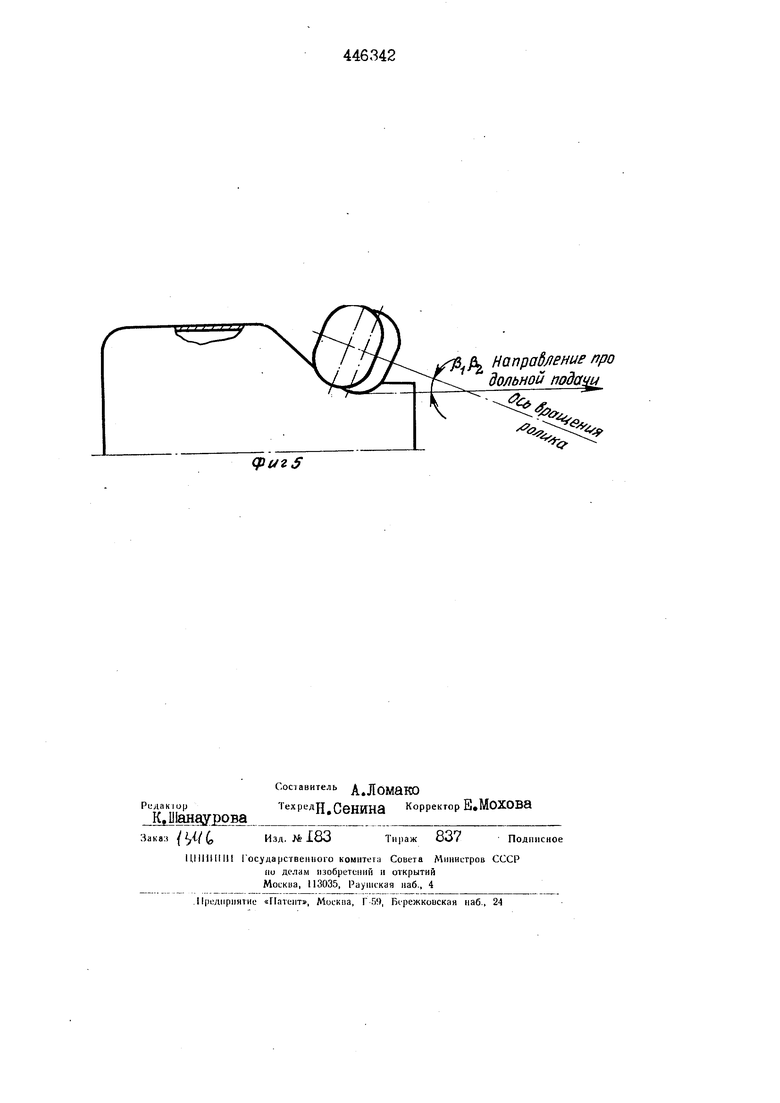

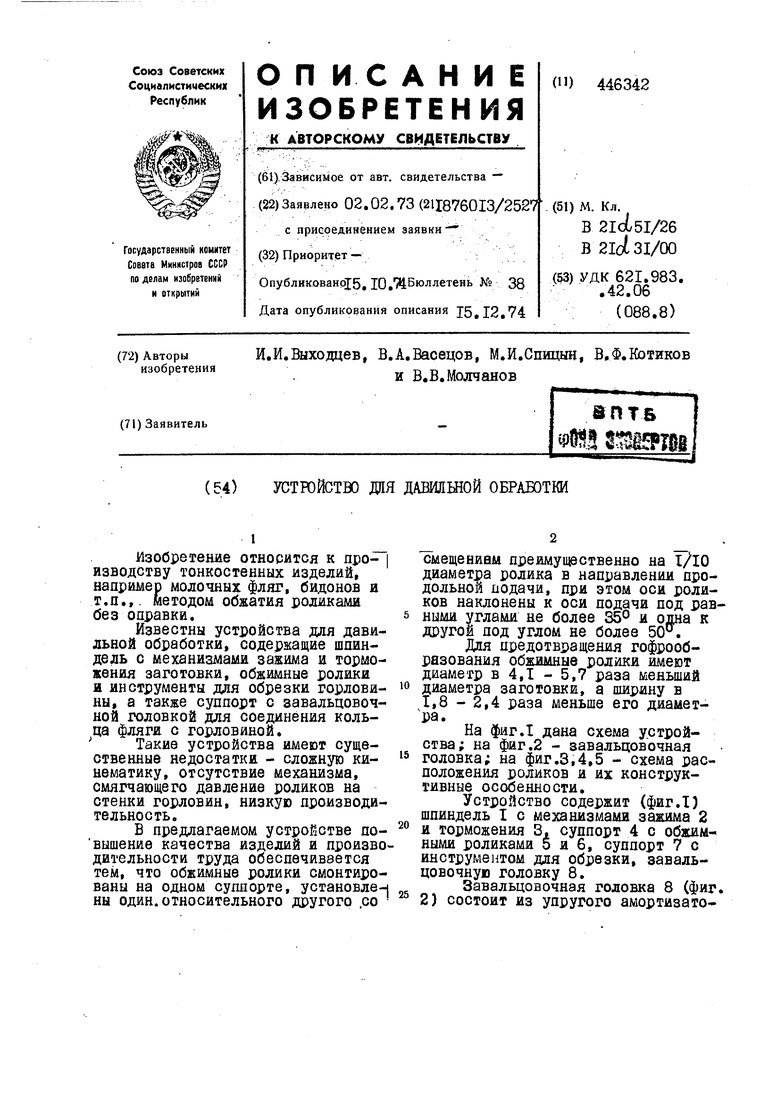

Изобретение отнорится к производству тонкостенных изделий, например молочных фляг, бидонов и т.п.,. методом обжатия роликами без оправки. Известны устройства для давильной обработки, содержащие шпиндель с механизмами зажима и торможения заготовки, обжимные ролики и инструменты для обрезки горловины, а также суппорт с завальцовочной головкой для соединения кольца фляги с горловиной. Такие устройства имеют существенные недостатки - сложную кинематику, отсутствие механизма, смягчающего давление роликов на стенки горловин, низкую производительность. В предлагаемом устройстве повышение качества изделий и произво дительности труда обеспечивается тем, что обжимные ролики смонтированы на одном суппорте, установлены один.относительного другого со смещением преимущественно на I/IO диаметра ролика в направлении продольной подачи, при этом оси роликов наклонены к оси подачи под равными углами не более 35° и одна к другой под углом не более 50. Для предотвращения гофрообразования обжимные ролики имеют диаметр в 4,1 - 5,7 раза меньший диаметра заготовки, а пшрину в 1,8 - 2,4 раза меньше его диаметра. На фиг.1 дана схема устройства; на фиг.2 - завальцовочная головка; на фиг.3,4,5 - схема расположения роликов и их конструктивные осо1бенности. Устройство содержит (фиг.1) шпиндель I с механизмами зажима 2 и торможения 3, суппорт 4 с обжимными роликами 5 и 6, суппорт 7 с инструментом для обрезки, завальцовочную головку 8. Завальцовочная головка 8 (фиг, 2) состоит из упругого амортизатоpa 9, трех, подпружиненных роликов 10, .служащих для перемещения посаженного на них кольца II и даль нейшей его посадки на горловину, трех роликов 12 для развальцовки. Обжимные рошки (фиг.3,4,5)

имеют диаметр в 4,1 - 5,7 раза меньший диаметра заготовки, а ширину в 1,8 - 2,4 раза меньшую его диаметра, при этом один ролик смещен относительно другого на I/IO его диаметра в направлении продольной подачи и оси роликов наклонены к оси подачи под равными yглaмиJ -j.,

ja 2 ® более 35° и одна к другой

под углом cL не более 50°.

Разворот роликов под углами j и 2 улучшает условия течения металла, увеличивает площадку контакта, снижает удельное давление и отодвигает условную зону заделки. Все это ул1еньшает возможность трещинообразоЕБЕйя.

Работа устройства осуществляется следующим образом.

В цангу 13 механизма зажима 2 устанавливают заготовку 14, а на завальцовочную головку 8 устанавливают кольцо 15, далее заготовка 14 зажшлается с помощью механизма зажима 2, автоматически включается шпиндель I, суппорт с инструментом для-обрезки. После обрезки за готов ки за несколько переходов происходит формовка горловин роликащ 5 ,и 6. После обработки горловины при помощи завальцовочной головки 8 осуществляется подача, установка на горловину кольца и завальцовка кольца.

По окончании завальцовки все

устройства занимают исходное положение. Шпиндель с изделием останавливается под действием механизма торможения 3.

ПРЕдаВТ ИЗОБРЕТЕНИЯ

1.Устройство для давильной обработки, например молочных фляг, содержащее шпиндель с механизмами зажима и торможения заготовки, обжимные ролики, инструменты для обрезки горловины, а также суппорт

с завальцовочной головкой для соединения кольца фляги с горловиной, отличающееся тем, что, о целью увеличения производительности труда, повышения качества и выхода У годных изделий, обжймные ролики смонтированы на одном суппорте, установлены один относительно другого со смещением п юимущестЕенно на I/IO диаметра ролика в направлении продольной подачи, при этом оси роликов наклонены к оси подачи под равныь/1и углами не более 35° и одна к другой под углом не более 50.

2.Устройство по п.Т, отличающееся тем, что с целью пр.едотвращения гофрообразования в процессе обработки, обжим 1ые ролики имеют диаметр в 4,1 - 5,7 ра.за меньший диаметра заготовки, а ширину в 1,8 - 2,4 раза меньшую его диаметра

В. Устройство по ПП.1 и 2, отличающееся тем, что, с целью обеспечения оптимальных технологических режимов обработки, завальцовоч ная головка подпружинена в осевом направлении и снабжена элел/5ентами выдержки времени процесса завальцовки.

Ф1/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1970 |

|

SU259033A1 |

| СТАНОК ДЛЯ ОБЖИМА И ЗАКАТКИ ГОРЛОВИН ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU368906A1 |

| Вертикальный давильный станок | 1960 |

|

SU133456A1 |

| Устройство для давильной обработки | 1976 |

|

SU610591A1 |

| Устройство для изготовления полых цилиндрических изделий | 1991 |

|

SU1819717A1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

| Способ восстановления гильзы охотничьего патрона и устройство для его осуществления | 2023 |

|

RU2818220C1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Устройство для изготовления изделий типа фляг | 1978 |

|

SU764799A1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

Видб

.З

видА

fPuz. (fuzS fl Напрабление про дольной подащ

Авторы

Даты

1974-10-15—Публикация

1973-02-02—Подача