(54) КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ПРОСТРАНСТВЕННЫХ ЭЛЕМЕНТОВ

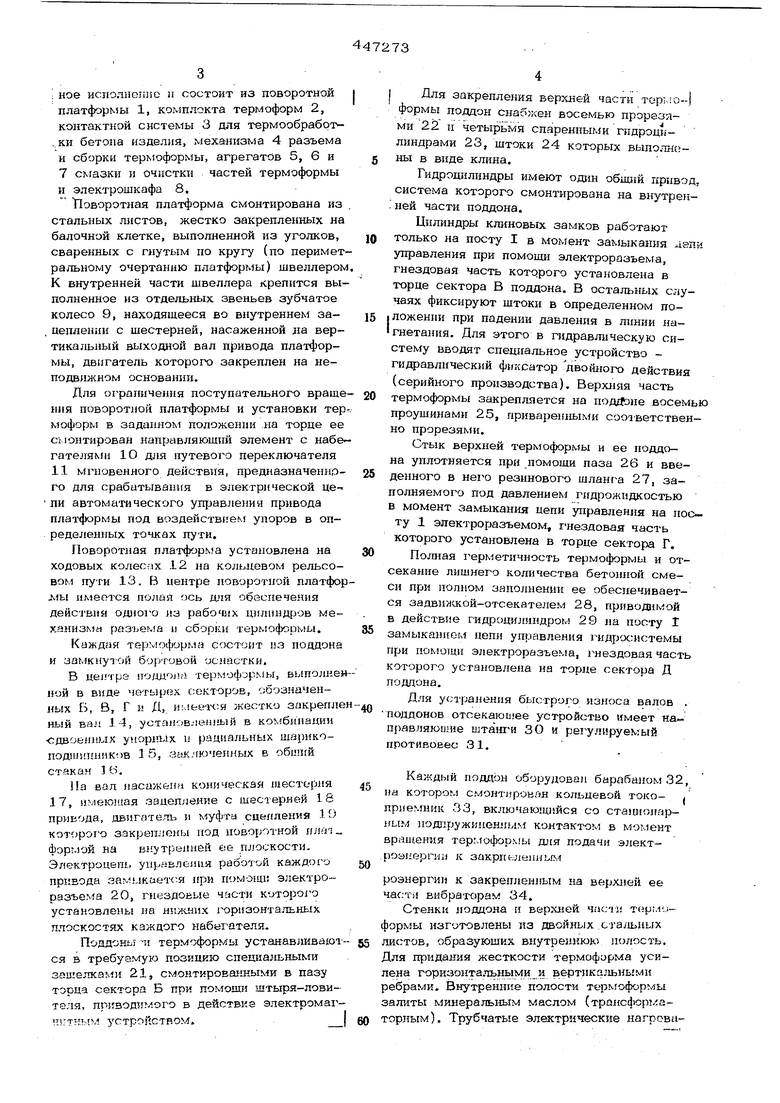

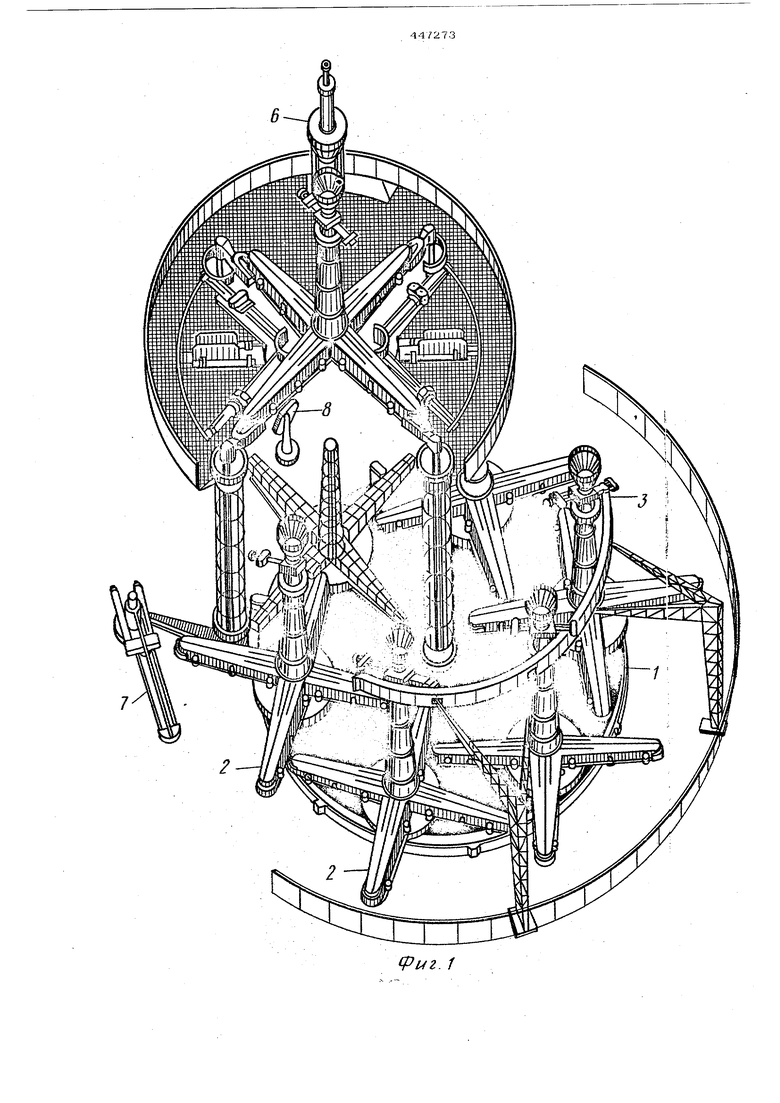

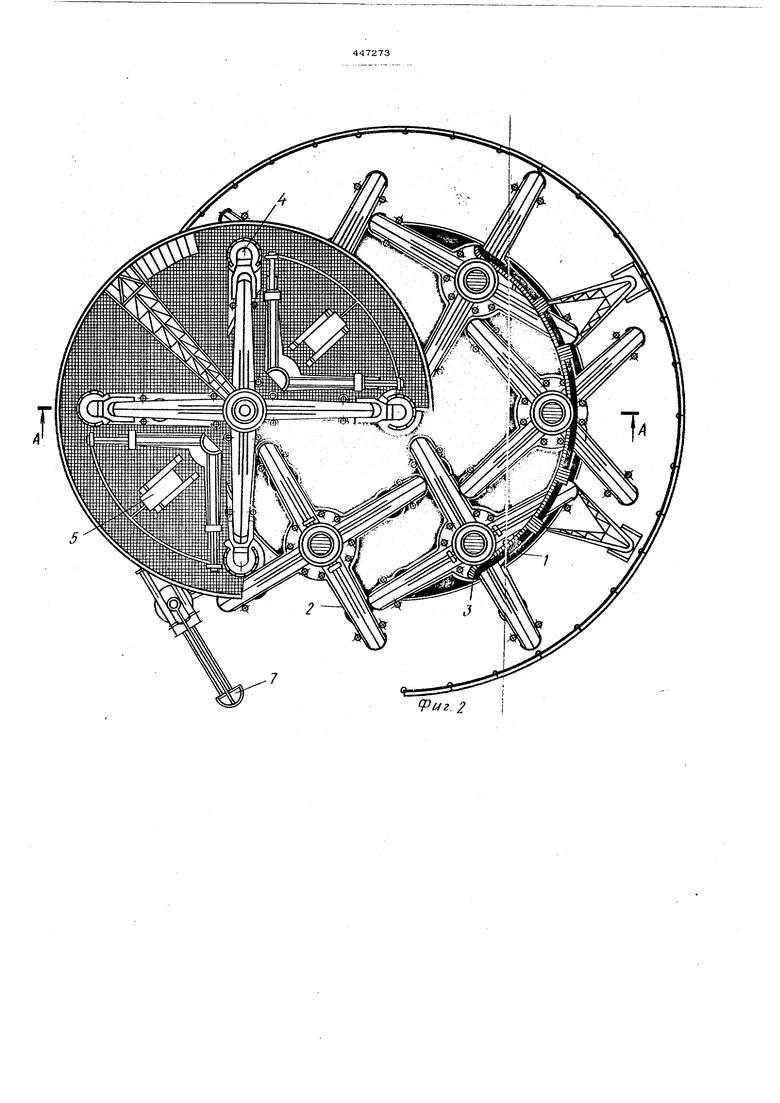

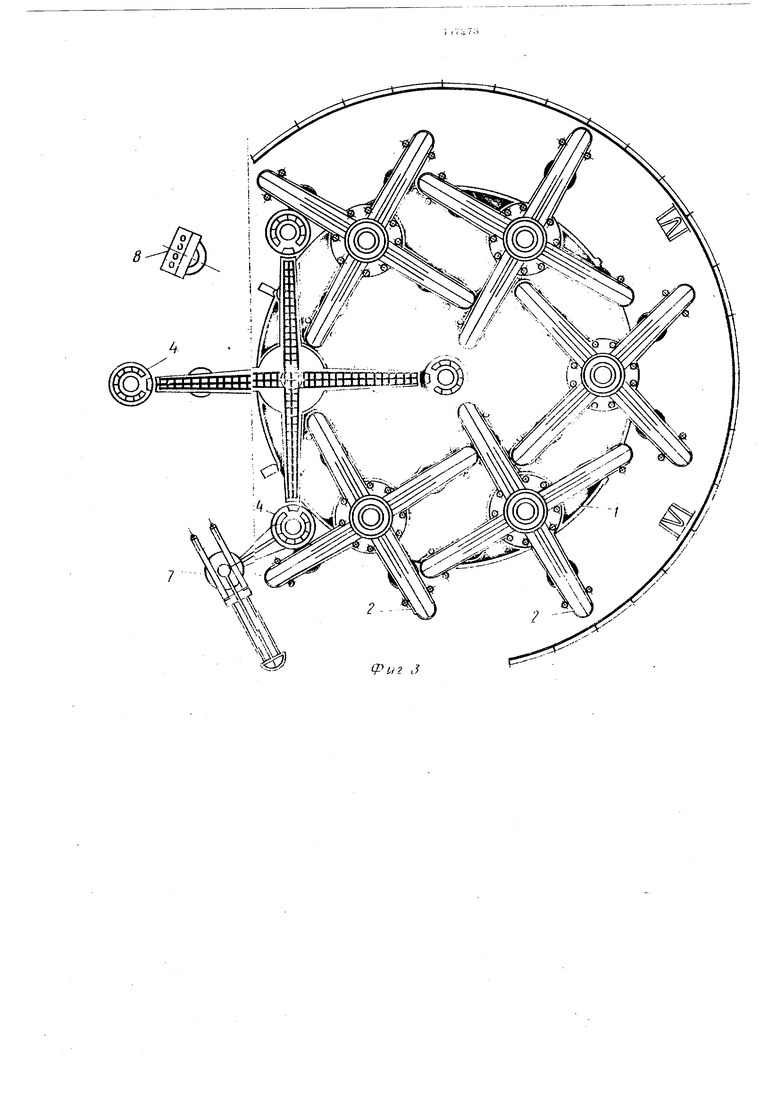

Iное исполнение и состоит из поворотной плaтфop 5ы 1, комплекта термоформ 2, контактной системы 3 для термообрабрт,ки бетона изделия, механизма 4 разъема и сборки термоформы, агрегатов 5, 6 и 7 смазки и очистки частей термоформы и электрошкафа 8,

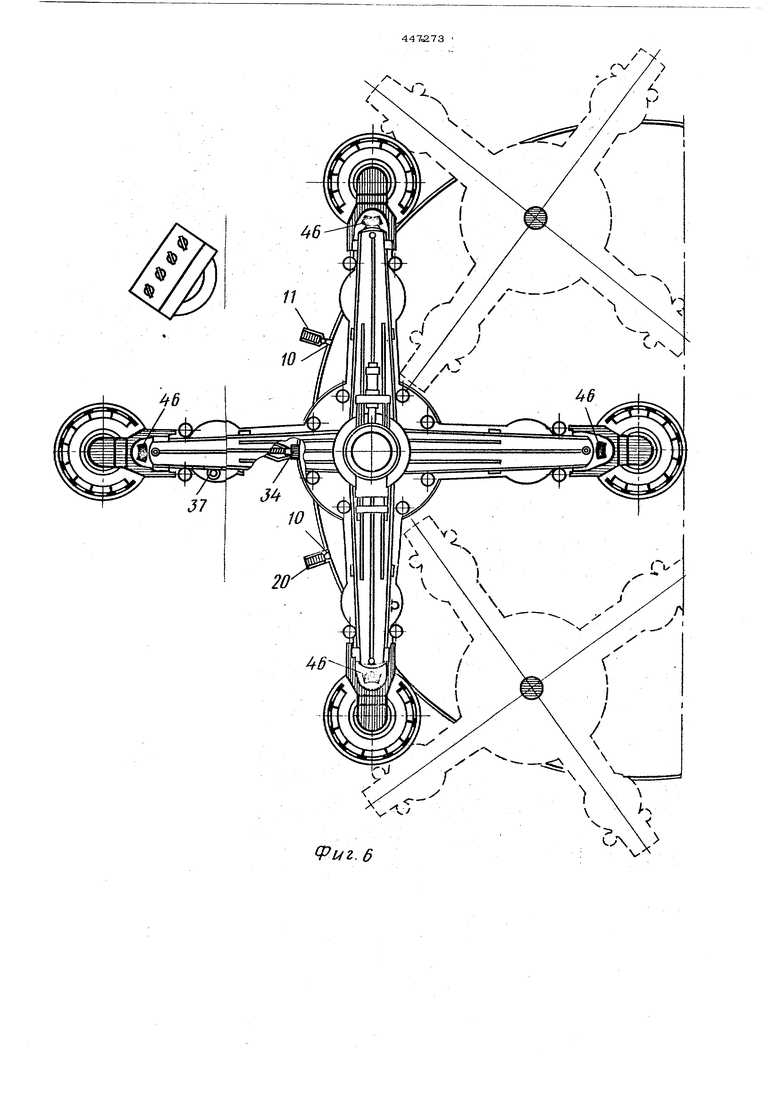

Поворотная платформа смонтирована из стальных листов, жестко закрепленных на балочной клетке, выполненной из уголков, сваренных с гнутым по кругу (по периметральному очертанию платформы) швеллером К внутренней части швеллера крепится выполненное из отдельных звеньев зубчатое колесо 9, находящееся во внутреннем за, цеплении с шестерней, насаженной на вертикальный выходной вал привода платформы, двигатель которого закреплен на неподвижном основании.

Для ограничения поступательного вращения поворотной платформы и установки термоформ в заданном положении на торце ее смонтирован направляющий элемент с набе- гателями 10 для путевого переключателя

IIмгновенного действия, предназначеннрго для срабатывания в электрической це-пи автоматического ущзавления привода платформы под воздействием упоров в определенных точках пути.

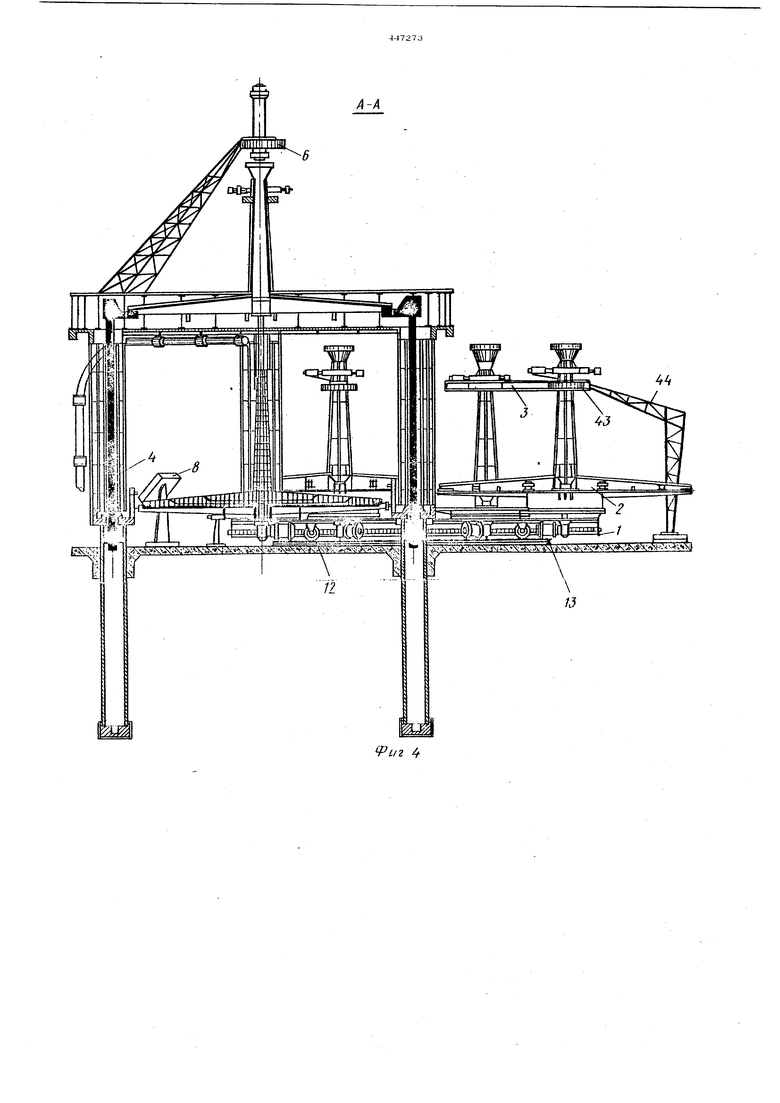

Поворотная платфор. установлена на ходовых колесах 12 на кольцевом рельсовом ггути 13, В центре поворотной платфорЛ1Ы имеется полая ось для обеспечения действия одного из рабочих цилиндров механизма разъема и сборки термоформы.

Каждая термоформа состоит из поддона и замкнутой бо Уговой оснастки.

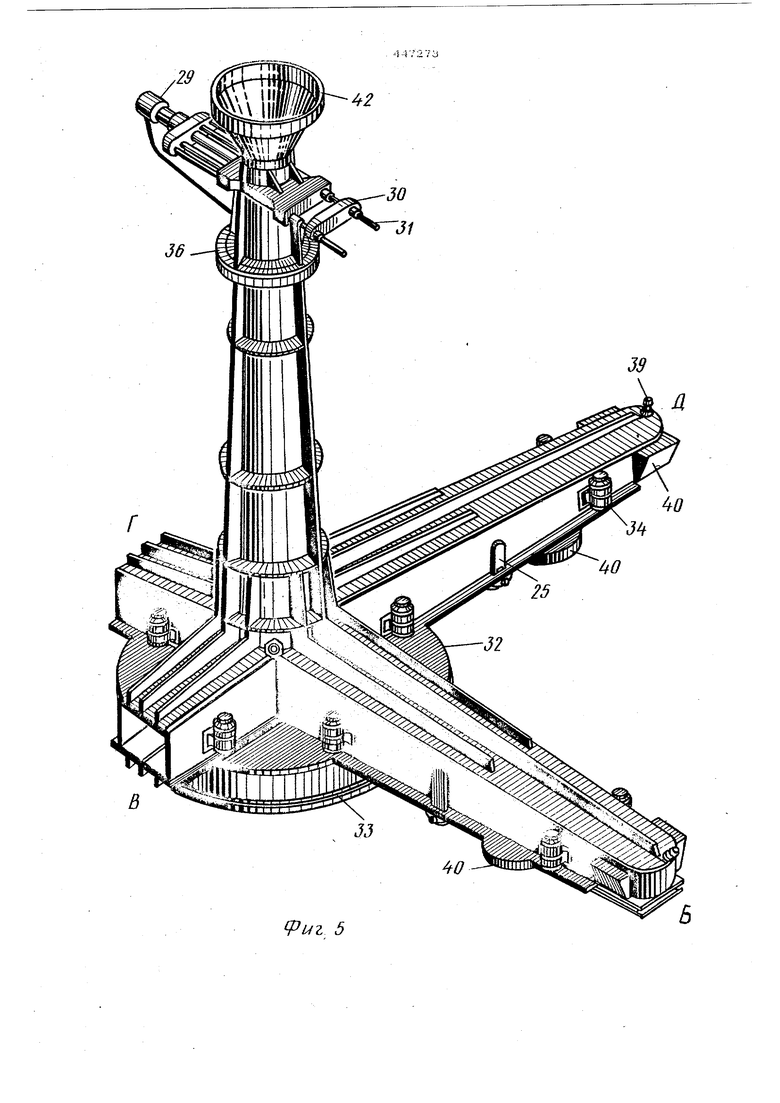

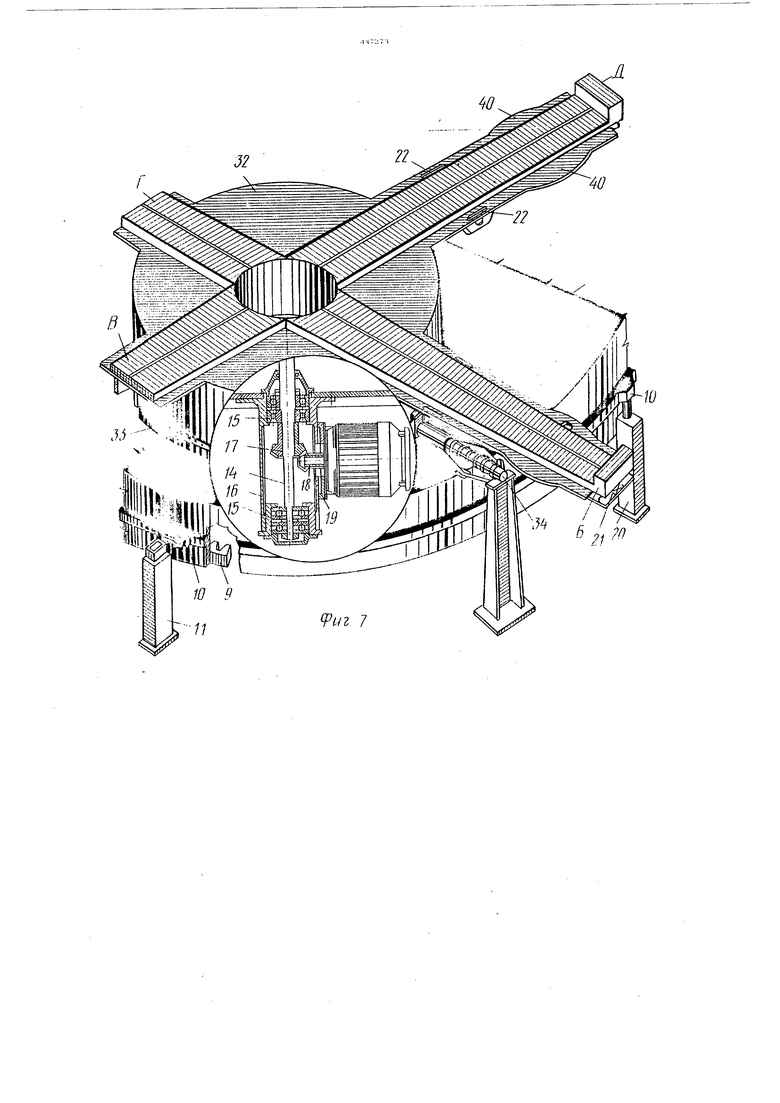

В по/ддола термоформы, выпо;шенной в виде четырех с:екторов, обозначенных Б, &, Г и Д, и;.1еетс:я жестко закрепленый вал 14, уста11ов. ениый в комбинации сдвоенных упорных и радиальных шарикоподилпшнков 1 5, заключенных в обший стакан 1 6.

Па вал насажен коническая шестерня 17, 1Г.1еюи.ая зацепление с шестерней 18 привода, двиготе.т1 и муфта сцепления 10 которого закреплены под поворотной плат„ форт.юй на )енней ее плоскости, Электроцепь управления работой каждого привода яам;.1кает я при помощи электроразъема 20, гнездоЕые части которого установлены на нилших горизонтальных плоскостях каждого набегателя.

Поддоньу -и термоформы устанавливаю -ся в требуемую позицию специальными зашелками 21, смонтированными в пазу торца сектора Б при помоши штыря-ловителя, приводимого в действие электромагнитным устройством I

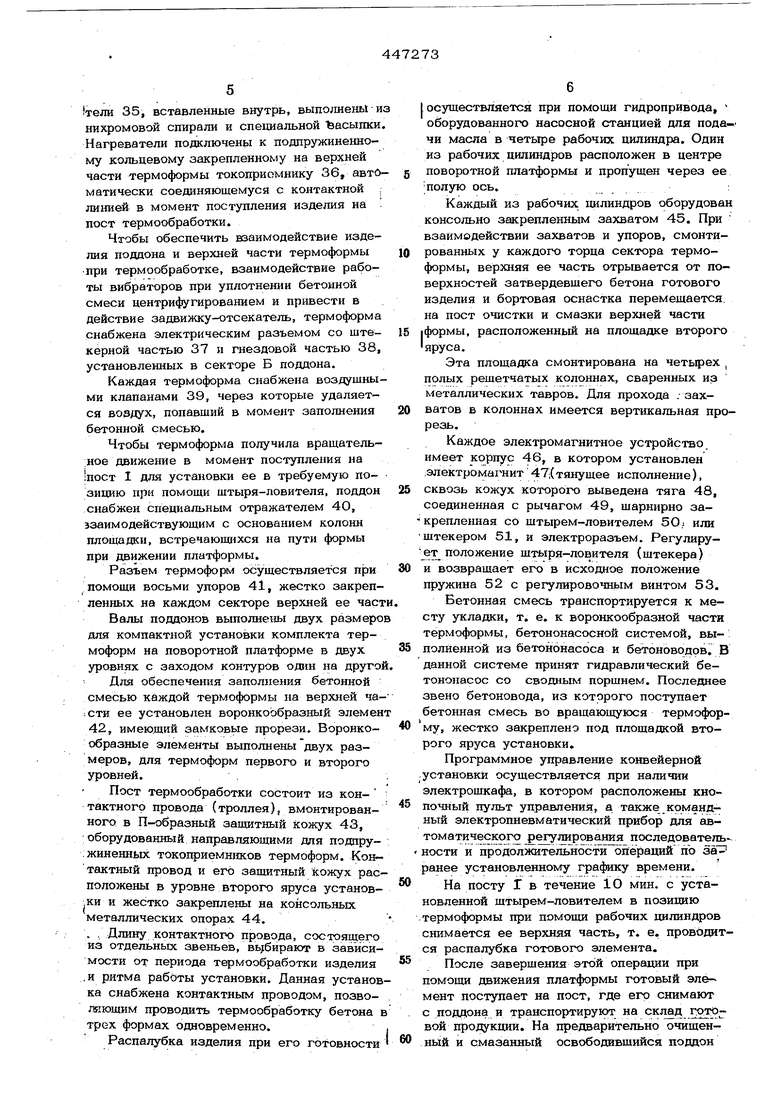

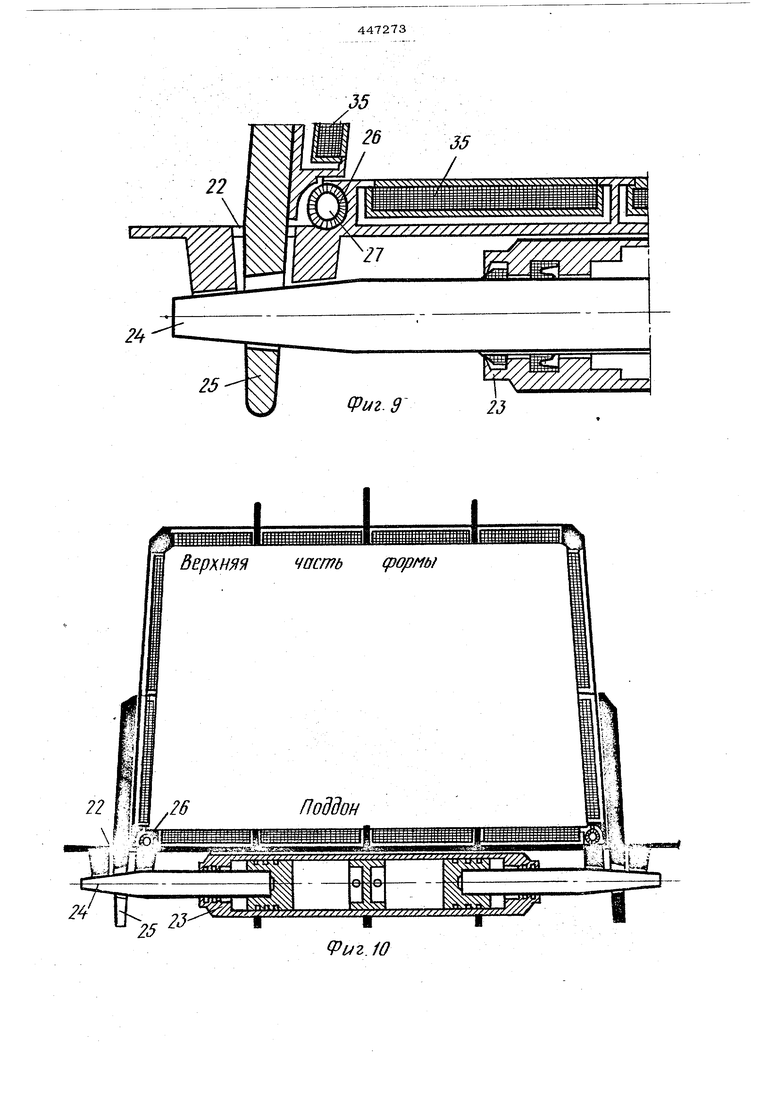

I Для закрепления верхней части тер;..;о-.| формы поддон снабжен восемью прорезлми 22 и четырьмя спаренными гидрошглиндрами 23, штоки 24 которых вьшолно5 ны в виде клина.

Гидродилнндры имеют один общий привод, система которого смонтирована на внутрен. ней части поддона.

Цилиндры клиновых замков работают 0 только на посту I в момент замыкания лепи управления при помоши электроразъема, гнездовая часть которого установлена в торце сектора В поддона. В остал1 1гых случаях фиксируют штоки в определенном по5 |Ложении при падении давления в линии на«гнетания. Для этого в гидравлическую систему вводят специальное устройство гидравлический фиксатор двой1Ю1Х) действия (серийного производства). Верхняя часть 0 термоформы закрепляется на подДзпе восемью проушинами 25, приваренными соответственно прорезями.

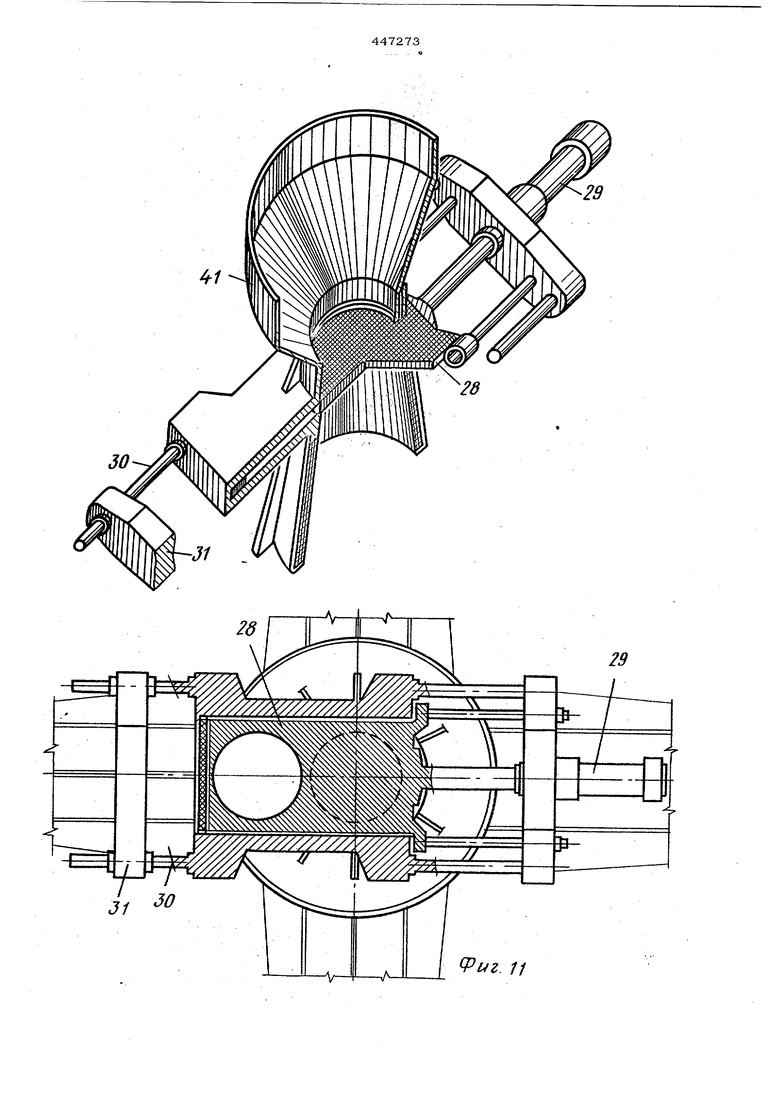

Стык верхней термофорхмы и ее ноддона уплотняется при помоши паза 26 и вае5 денного в него резинового шланга 27, заполняемого под давлением гидрожидкостью в момент замыкания цепи управления на нос ту 1 электроразъемом, г-нездовая часть которого установлена в торце сектора Г. герметичность термоформы и отсекание лишнего количества бетонной смеси при полном заполнении ее обеспечивается задвияасой-отсекателем 28, приводимой в действие гидроцилиндром 29 на посту I замыканием цепи управления гидрос:истемы при помощи электроразъема, )нездовая часть которого установлена на торце сектора Д поддона.

Для устранения быстрого износа валов . ПОДДОНОВ отсекающее устройство имеет направляющие шташИ ЗО и регулируемый иротивовес 31.

Каждый поддон оборудован барабаном 32, на котором смонтирован кольцевой токо- . приемник 33, включающийся со станионарifUM }1одпружиненным KOHTaKi-oM в момент вращения тер:.юфор.ы для подачи элект.роэнергии к закрпклеиньм

роэнергии к закрепленным на верхней ее части вибраторам 34.

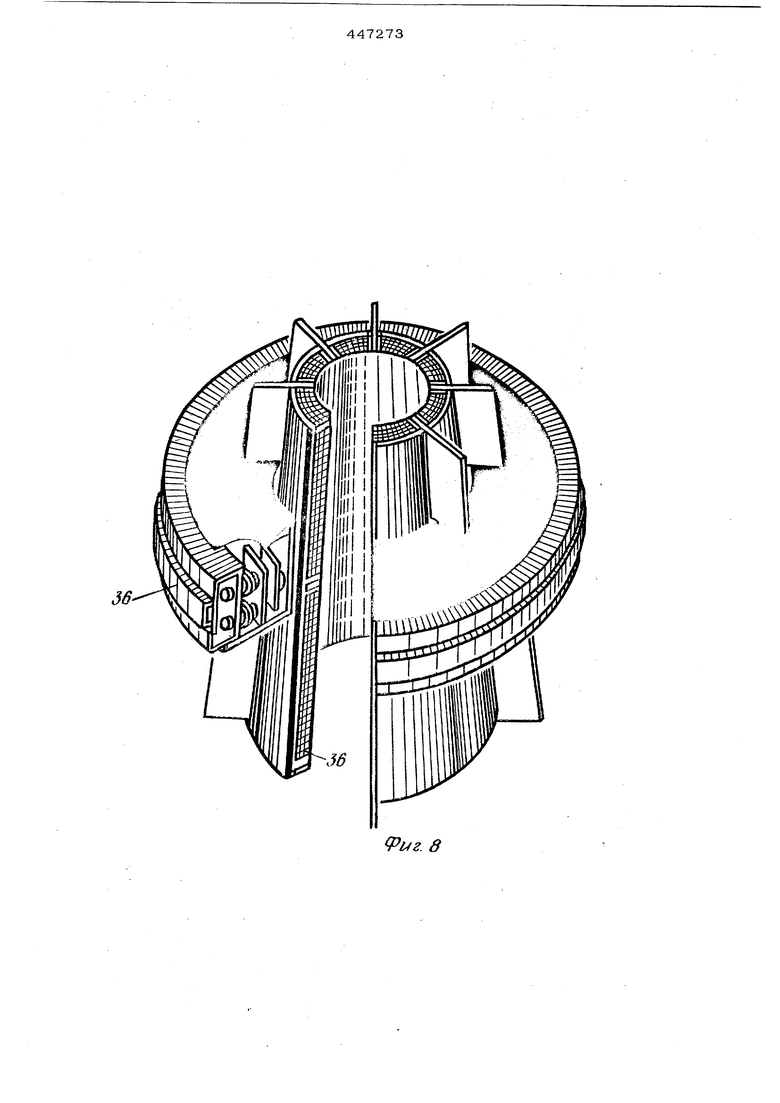

Стенки поддона и верхней частм терм .;формы изготовлены из двойных стальных

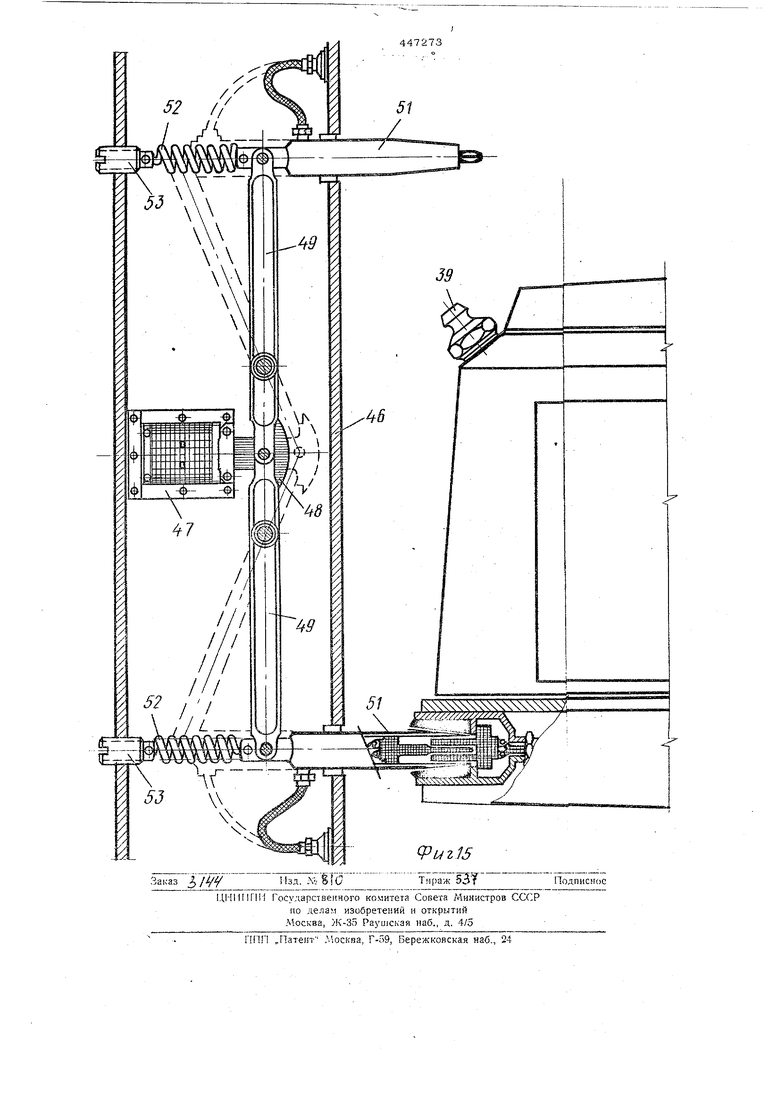

листов, образующих внутреннюю н()лость. Для придания жесткости термофирма усилена горизонтальными и вертикальными ребрами. Внутренние полости термоформы залиты минеральным маслом (трансфортлаторным). Трубчатые электрические нагрова тели 35, вставленные внутрь, выпо;ше11Ы и нихромовой спирали и специальной Ьасыпки Нагреватели подключень к подпружиненному кольцевому закрепленному на верхней части термоформы токоприемнику 36, автоматически соединяющемуся с контактной . линией в момент поступления изделия на пост термообработки.

Чтобы обеспечить взаимодействие изделия поддона и верхней части термоформы при термообработке, взаимодействие работы вибраторов при уплотнении бетонной смеси центрифугированием и привести в действие задвижку-отсекатель, термоформа снабжена электрическим разъемом со штекерной частью 37 и гнездовой частью 38, установленных в секторе Б поддона.

Каждая термоформа снабжена воздушными клапанами 39, через которые удаляется воздух, попавший в момент заполнения бетонной смесью.

Чтобы термоформа получила вращатель;ное движение в момент поступления на IHOCT 1 для установки ее в требуемую позицию при помощи щтыря-ловителя, поддон снабжен специальным отражателем 40, ззаимодействующим с основанием колонн площадки, встречающихся на пути формы при движении платформы.

Разъем термоформ осуществляется при помощи восьми упоров 41, жестко закрепленных на каждом секторе верхней ее част

Валы поддонов выполнены двух размеро для компактной установки комплекта термоформ на поворотной платформе в двух уровнях с заходом контуров один на другой

Для обеспечения заполнения бетонной смесью каждой термоформы на верхней ча.сти ее установлен воронкообразный элемен 42, имеющий замковые прорези. Воронкообразные элементы выполненыдвух размеров, для термоформ первого и второго уровней..

Пост термообработки состоит из контактного провода (троллея), вмонтированного в П-образный защитный кожух 43, оборудованный направляющими для подпру:жиненных токоприемников термоформ. Контактный провод и его защитный кожух расположены в уровне второго яруса установ|ки и жестко закреплены на консольных металлических опорах 44.

. , Длину контактного провода, состоящего из отдельных звеньев, выбирают в зависимости от периода термообработки изделия .и ритма работы установки. Данная установка снабжена контактным проводом, позволяющим проводить термообработку бетона в трех формах одновременно.

Распалубка изделия при его готовности

осуществляется при помощи гидропривода, оборудованного насосной станцией для подачи масла в четыре рабочих цилиндра. Один из рабочих цилиндров расположен в центре поворотной платформы и пропущен через ее Полую ось.;

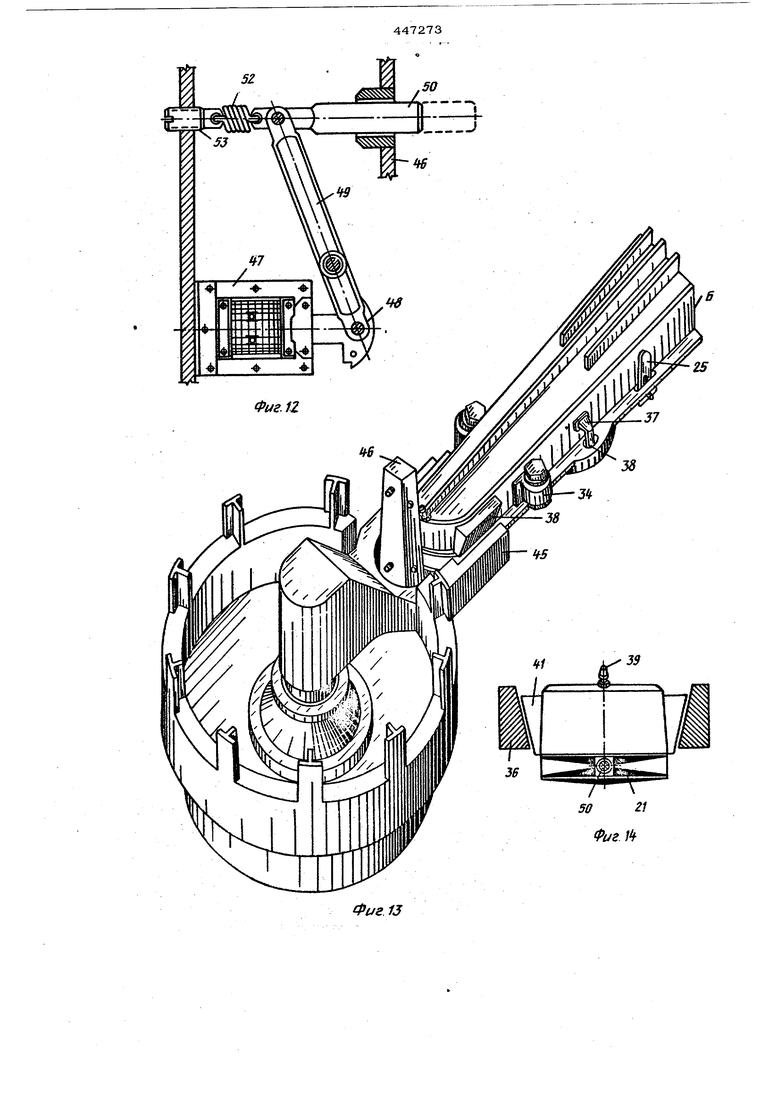

Каждый из рабочих цилиндров оборудован консольно закрепленным захватом 45. При взаимодействии захватов и упоров, смонтированных у каждого торца сектора термо- формы, верхняя ее часть отрывается от поверхностей затвердевщего бетона готового изделия и бортовая оснастка перемещается, на пост очистки и смазки верхней части формы, расположенньй на площадке второго яруса.

Эта площадка смонтирована на четьфех полых рещетчатых колоннах, сваренных из металлических тавров. Для прохода .захватов в колоннах имеется вертикальная прорезь.

Каждое электромагнитное устройство имеет корпус 46, в котором установлен электромагнит 47;( тянущее исполнение), сквозь кожух KOTOpoixi выведена тяга 48, соединенная с рычагом 49, щарнирно закрепленная со щтырем-ловителем 50 или щтекером 51, и электроразъем. Регулиру- ет; положение щтыря-ловителя (щтекера) и возвращает его в исходное положение пружина 52 с регулировочным винтом 53.

Бетонная смесь транспортируется к месту укладки, т. е. к воронкообразной части термоформы, бетононасосной системой, выполйенной из бетононасоса и бетоноводов. В данной системе принят гидравлический бетононасос со сводным поршнем. Последнее звено бетоновода, из которого поступает бетонная смесь во вращающуюся термоформу, жестко закреплено под площадкой второго яруса установки.

Программное управление конвейерной установки осуществляется при наличии электрощкафа, в котором расположены кнопочный пульт управления, а также командный электропневматический прибор для автоматического Р У51Р9 5 последовательности и продолжительности оп:ераций по за ранее установленному графику времени.

На посту Г в течение 10 мин. с установленной щтырем-ловителем в позицию термоформы при помощи рабочих цилиндров снимается ее верхняя часть, т. е. проводится распалубка готового элемента.

После заверщения этой операции при помощи движения платформы готовый элемент поступает на пост, где его снимают с поддона и транспортируют на склад готовой продукции. На предварительно очищенный и смазанный освободившийся поддон устанавливают ар.м;м-ур11ый каркас для изготовлепия следующего элемента. Вся эта операция занимает 40 мин. За этот период времени верхняя часть термоформы, поступившая на второй ярус установки, очищается и смазывается. Поворотом платформы поддон и находящийся на нем арматурный каркас возвращаются на пост I и устанавливаются в поЗИЩ1Ю при помощи штыря-ловителя, обеспечивающего вращательное движсчше поддона, полученное при соприкосновении его отражателей с колонной площадки на пути движе)1ия. Продолжительность процесса сборки формы и бетонирования вновь изготовляе- мого изделия ЗО мин. За этот период рабочие цилиндры опускают верхнюю часть формы на пост 1, форма соединяется .с под доном при помощи гидравлических клиновых замков, производится герметизация формы, а также заполнение ее бетонной смесью с уплотнением. Расслаивание бетонной смеси в момент укладки предотвращается воронкообразной частью термофорыы: смесь, ударяясь о фор му, отгалкивается и сохраняет однородаост Укладка бетона и его уплотнение в термоформе проводятся одновременно. Загружаясь в быстро В1)ащающуюся термоформу, бетонная смесь под действием центробежных сил отбрасывается к стенкам, распределяется по ним слоем рав11омериой толщины ( уплотняется. Часть воды при вращении формы отжимается, и, следовательно повыигпотся плотность и про шость бетона. Для более э4 1|ективного, уплотнения бетонной смеси, кроме воздействия центрифуг рования, проводят в 1браш1Ю стенок верхней части термо41ормы, Оиераш1Ю укладки и уплотнение бетонной смеси заканчивают, вводя в дей ;;твие работающую при помощи тидроцалиндров задвинску-отсекнтель, которая по/шостью jepf,eTU3HpyeT форму и отсекает ;н1Л1Ний бетон. Перед тепловой обработкой изготовленное изделие 10 мин выдерживают. После этого термоформа перемещается на пост для начала термообработки элемента (получает первоначальный тепловой импульс для твердениябО бетона), так как слищком быстрое повыщение те.шературы может привести к разрыхЛ91; ию структуры бетона, что значите.чьно снижает прочность и морозостойкость конструкции. На этом посту термоформа нахс,дится 4О мин, затем возвращается на 30 мин обратно на пост дополнительного выдерживания. Термообработка изделия рассчитана на 4 час и равна трем ритмам работы установки. Система термоэлементов включается автоматически. Для постепенного снижения температуры термообработки элемента при заверщении этого процесса платформу поворачивают и термоформа поступает на пост предварительного охлаждения, которое длится 40 мин. На этот пост готовое изделие еще раз возвращается для остывания только через ЗО мин, получив последний тепловой импульс для твердения бетона, Пространственный элемент остывает в термоформе в течение 1 час. 20 мин, причем заканшвается процесс остывания на посту Г, где производится распалу 5ка готового элемента. Предмет изобретения . 1. Конвейерная установка для изготовления сборньос железобетонных пространственных элементов, включающая поворотную и установленные на нее , отличающаяся тем, что, с целью повышения прочности бетона и улуч- щения качества поверхности изделий, каждая форма выполнена замкнутой по всему периметру изготавливаемого элемента, имеющей в поддонной части ведомый вал, про- пущенный через подшипники, установленные в теле поворотной платформы, и кольцевой токоприемник, подключенный к виб- раторам, установленным на внешней пове(хност11 формы, при этом верхняя часть формы снабхсена устройством, отсекающим лишний бе-) он при полном ее заполнении. 2. Установка по п. 1, о т л и ч ающ а я с я тем, что, с нелью обеспечения компактности установки, ведомые валы выполнены двух размеров и формы размещены на повороиюй платформе с заходом контуров один на другой, 3. Установка по п. 1, о т л и ч а ющ а я с я тем, что, с целью устранения неравномерных нагрузок на ведомые валы при вращении форм, отсекающее устройство выполнено с регулируемым противовесом. i J

Риг 4 fpuz 5 . б

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный конвейер для изготовления изделий из быстротвердеющих смесей | 1990 |

|

SU1794670A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU973513A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU1036716A1 |

| Карусельно-конвейерная установка для изготовления объемных элементов | 1977 |

|

SU716824A1 |

| ВЕРТИКАЛЬНО-ЗАМКНУТАЯ КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НАНЕЛЕЙ | 1972 |

|

SU344996A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Технологический комплекс для изготовления бетонных и железобетонных изделий | 1991 |

|

SU1838106A3 |

| Вертикально замкнутая кассетно-конвейерная линия | 1987 |

|

SU1497012A1 |

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU882751A1 |

| Кассетная установка | 1982 |

|

SU1052386A1 |

Верхняя

часть

22 Щ J6

Г.

. ifej ra

, /ДИИЮЮЯ Жд ;

J

(Риг. 10

q}opMbf

-«шм

i

fcr . 11

5021

Фиг /

Фиг 13

Авторы

Даты

1974-10-25—Публикация

1969-05-30—Подача