Изобретение относится к производству строительных изделий в металлических формах с термоподцонами, а именно к устройствам для тепловой обработки бетонных и.железобетонных изделий.

Известна установка для автоматической подачи пара и слива конденсата, содержащая опорную конструкцию, на которой смонтирована горизонтально перемещаемая рама, снабженная распределительными коробками, имеющими возможность вертикального перемещения по направляющим. Распределительные коробки включают двухплечие рычаги, взаимодействующие со скобами поддона формы

Эта установка обеспечивает автоматическое подключение термоформ в пакете при их различной толщине, т.е. при различных расстояниях по Ьертикали между патрубками форм Однако при смещении патрубков форм по горизонтали (вдоль пакета) от их среднего положения известное устройство не обеспечивает надежного подключения без предварительной ручной подстройки подключающих коробок.

Наиболее близким к изобретению по технической сущности и достигае.|Мому результату является устройство для подключения пакета термоформ к системе пароснабжения, содержащее неподвижную опору, смонтированную на ней подпружиненную шарнирно-рычажную систему с: силовым цилиндром и закрепленный на последней по крайней мере один приводной насадок с присоединенным к нему шлангом, при10чем насадки содержат штуцера с ловителями , установленные с возможностью перемещения в. самостоятельных направляющих, выполненных в виде шарового подшипника 2.

15

Недостатком известного устройства является ненадежность его работы так как подключение термоформ, собранных в пакет, происходит с откло2Q нениями подключающих патрубков относительно друг друга, как по высоте, так и по ширине пакета. Исполнительные механизмы пакетировщиков при сборке пакета форм не обеспечивают строгого их центрирования, поэтому в про25изводственных условиях в собранном пакете подключающие патрубки термоподдонов всегда имеют отклонения (смещения) относительно друг друга, как по горизонтали, так и по верти- .

30 кали. Это обстоятельство затрудняет

автоматизацию подключения пакета. Шаровые подшипники известного устройства не обеспечивают подключение патрубков поддона при их относительно большом (50 мм и более) смещении от проектного положения.

Цель изобретения - повышение надежности работы устройства.

Указанная цель достигается тем, что в устройстве для подключения пакета термоформ к системе пароснабжения, содержащем неподвижную опору смонтированную на ней подпружиненную шарнирно-рычажную систему с силовым цилиндром и закрепленный на последней по крайней мере один приводной насадок с присоединенным к нему шлангом, шарнирно-рычажная система снабжена продольной и поперечной штангами , охватывающими их соответственно продольной и поперечной направляющими втулками, причем поперечная направляющая втулка установлена на неподвижной опоре, продольная направляющая втулка жестко закреплена на поперечной штанге, а рычаги смонтированы на продольной направляющей втулке и насадке, жестко закрепленном на продольной штанге.

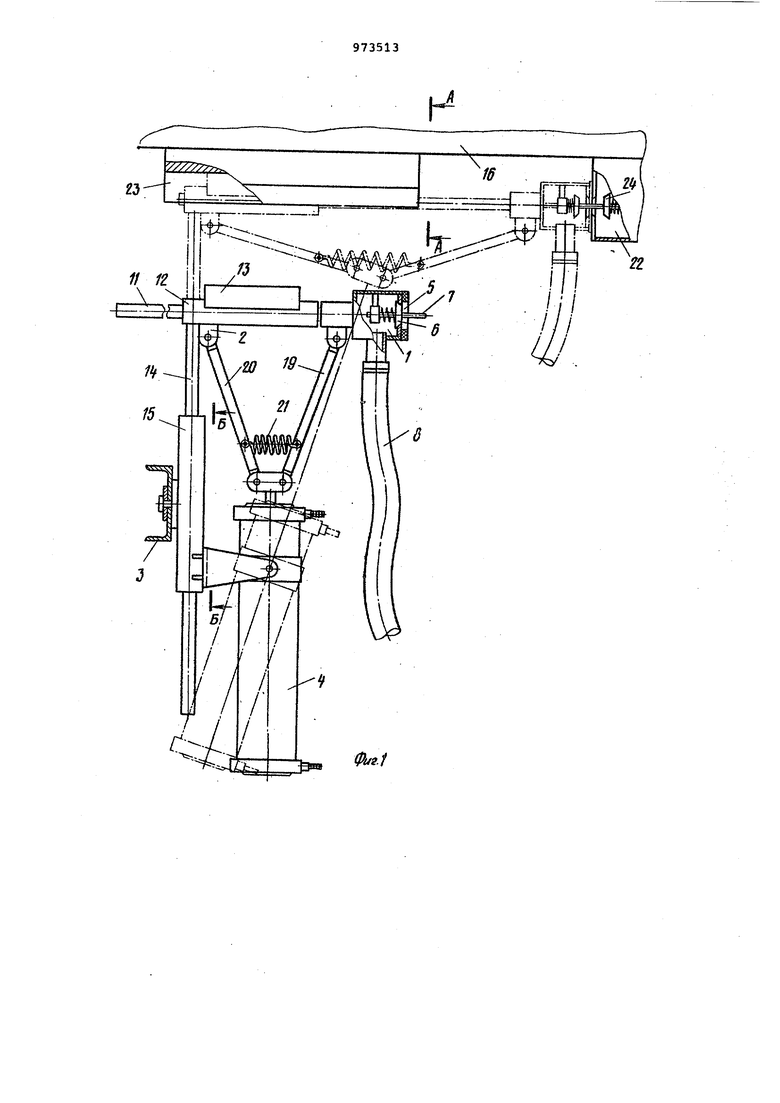

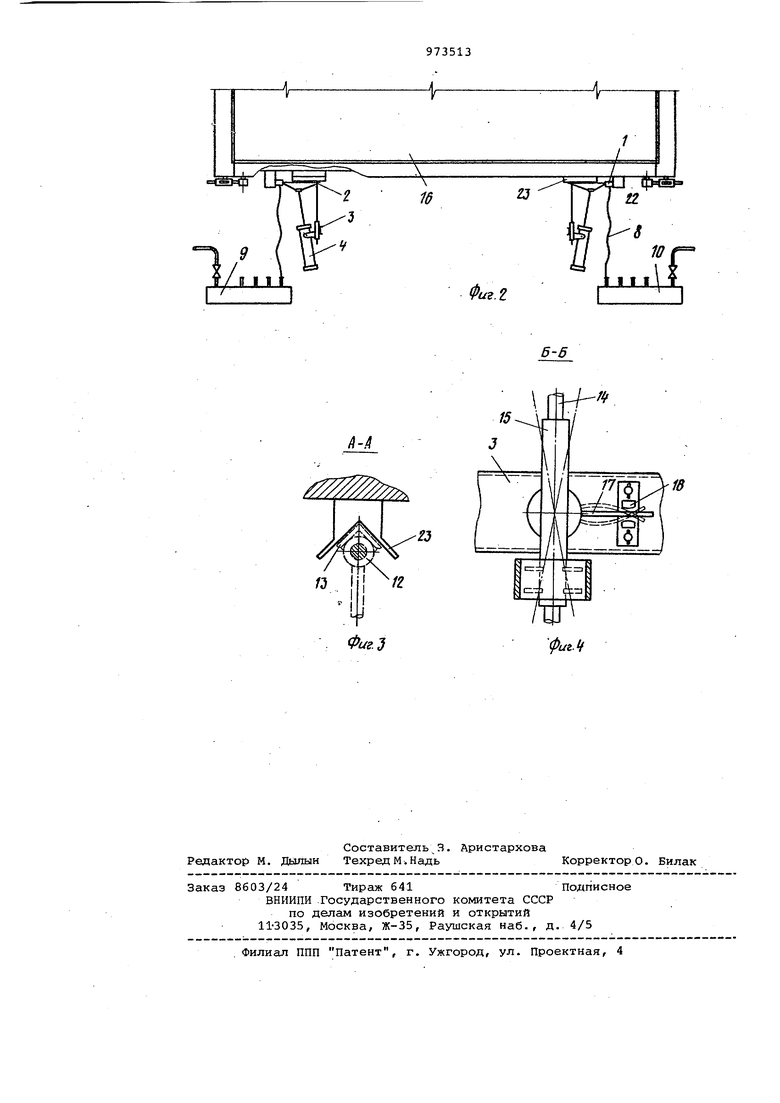

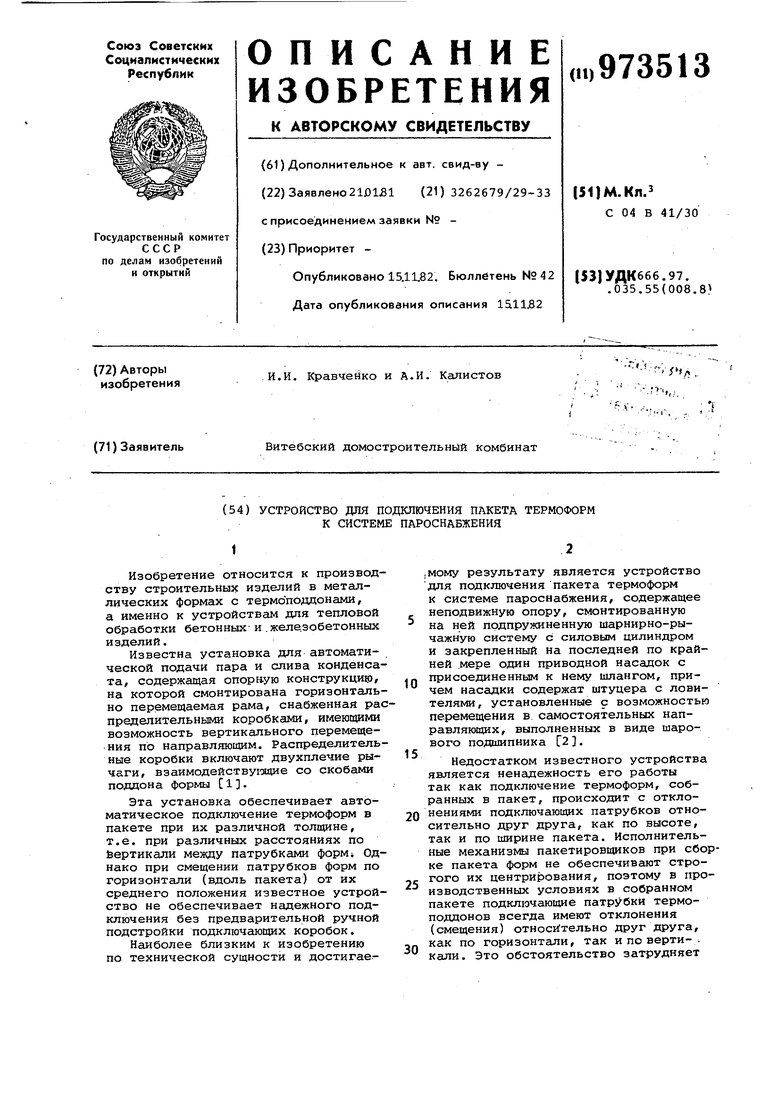

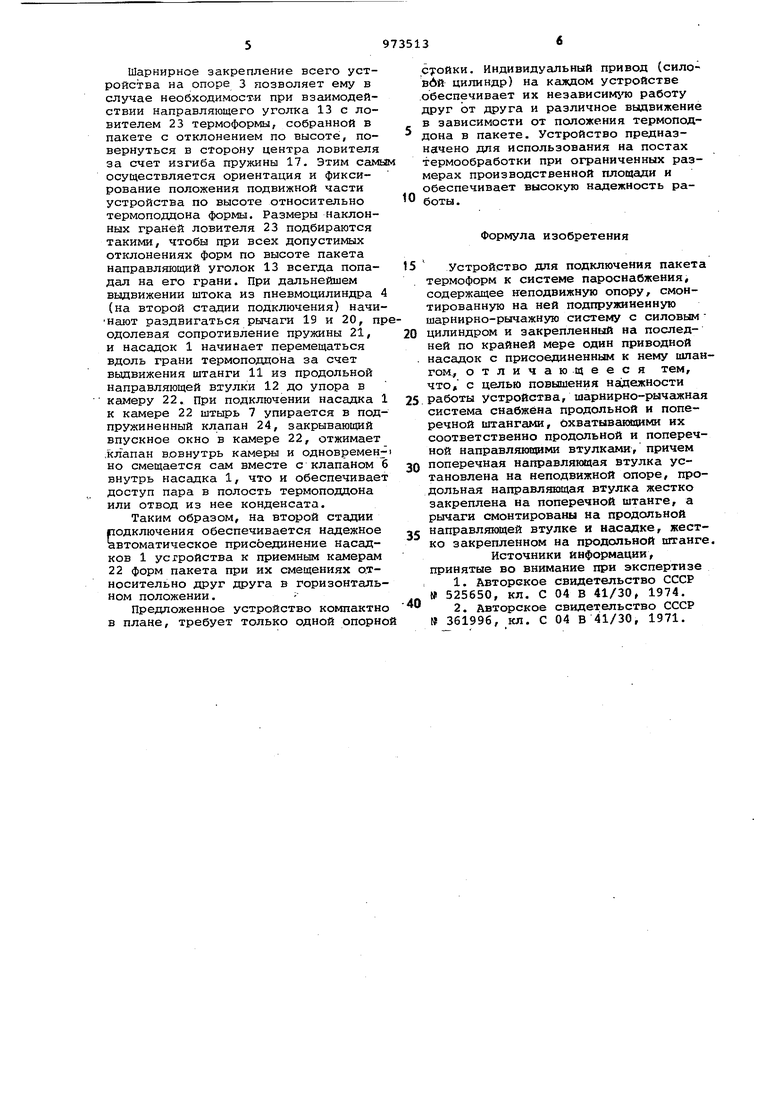

На фиГо 1 показано устройство, план; на фиг, 2 - фрагмент поста термообработки в плане с устройствами для подключения пакета термоформ к системе пароснабжения (к коллекторам пара и конденсата); на фиг, 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство для подключения пакета термоформ к системе пароснабжения (фиг. 1) содержит присоединительный насадок 1, смонтированный на шарнирно-рычажной системе 2, неподвижную опору 3 и привод передвижения - силовой цилиндр 4, например пневмоцилиндр, Насадок 1 выполнен с окном 5, перекрытым подпружиненным клапаном 6, снабженным штырем 7, и соединен гибким шлангом 8 с коллектором пара 9 или конденсата 10.

Устройство содержит продольную штангу 11, на которой жестко закреплен насадок 1, продольную направляющую втулку 12, в которой эта штанга может перемещаться возвратно-поступательно, направляющий уголок 13, закрепленный на втулке. Продольная направляющая втулка 12 в свою очередь жестко закреплена на поперечной штанге 14, смонтированной с возможностью скольжения в поперечной направляющей втулке 15. Втулка 15 закреплена с возможностью поворота в вертикальной плоскости на неподвижной опоре 3. В заивисимости от количества форм 16, собираемых в пакете на посту термообработки, на опоре 3 крепятся одно над другим соответствующее количество устройств для пацключения к системе пароснабжения. На каждом посту термообработки устанавливаются две опоры 3, на одной из которых монтируются устройства для подключения форм к коллекторам

пара, а на другой - устройства для подключения форм к коллекторам конденсата.

Устройства для подачи пара и сбора конденсата аналогичны друг другу,

0 отличаются только правым и левым

исполнением, а также тем, что устройство для сбора конденсата монтируется на опоре 3 несколько ниже (в зависимости от конструкции термоподдо5 HOoj форм) устройств для подачи пара в . е же формы. К втулке 15 шарнирно присоединен пневмоцилиндр 4, а сама снабжена пружиной 17, удерживающей все устройство в горизонтальном положении на опоре 3. Регулировка положения устройства производится перемещением смонтированных на подвижной планке упоров 18, между которыми заведен, свободный конец пружины 17.

На насадке 1 и продольной втулке 12 шарнирно смонтированы рычаги 19 и 20, вторые концы которых закреплены на штоке пневмоцилиндра 4. , Кроме того, рычаги 19 и 20 дополни- , тельно соединены между собой пружиной 21. В исходном положении устройства при полностью втянутом штоке пневмоцилиндра 4 ось его устанавли- i вается параллельно оси штанги 14, а

рычаги 19 и 20 сведены пружиной 21 этаким образом, что насадок 1 прижат к продольной втулке 12. .

Устройство работает следующим 0 образом.

Поспе установки и фиксации форм 16 в пакете на посту термообработки для подключения их к коллекторам пара 9 5 и конденсата 10 подается давление в пневмоцилиндры на выдвижение штоков с закрепленными на них устройствами для подключения к системе пароснабжения. Подключение насадков 1 к приемным камер 1м 22 термоподдонов форм

пакета происходит в две стадии. На

первой стадии подключения насадок 1 перемещается по направлению к термоподцону формы совместно с втулкой 12

за счет выдвижения поперечной штанги

5 14 из втулки 15. Пружина 21 при этом удерживает рычаги 19 и 20 в сведенном положении, и насадок 1 остается при:; атым к дополнительной втулке 12. Выдвижение устройства происходит

О до тех пор, пока направляющий уголок 13 втулки 12 не упрется в наклонные грани ловителя 23, закрепленного на термоподцоне формы и, скользя по ним, не займет заданное положение

5 (фиг. 3) .

Шарнирное закрепление всего устройства на опоре 3 позволяет ему в случае необходимости при взаимодействии Направляющего уголка 13 с ловителем 23 термоформы, собранной в пакете с отклонением по высоте, повернуться в сторону центра ловителя за счет изгиба пружины 17. Этим самы осуществляется ориентация и фиксирование положения подвижной части устройства по высоте относительно термоподцона формы. Размеры наклонных граней ловителя 23 подбираются такими, чтобы при всех допустимых отклонениях форм по высоте пакета направляющий уголок 13 всегда попадал на его грани. При дальнейшем выдвижении штока из пневмоцилиндра 4 (на второй стадии подключения) начинают раздвигаться рычаги 19 и 20, продолевая сопротивление пружины 21, и насадок 1 начинает перемещаться вдоль грани термоподцона за счет выдвижения штанги 11 из продольной направляющей втулки 12 до упора в камеру 22. при подключении насадка 1 к камере 22 штырь 7 упирается в подпружиненный клапан 24, закрывающий впускное окно в камере 22, отжимает .клапан вовнутрь камеры и одновременно смещается сам вместе с клапаном 6 внутрь насадка 1, что и обеспечивает доступ пара в полость термоподдона или отвод Из нее конденсата.

Таким образом, на второй стадии подключения обеспечивается надежное автоматическое присоединение насадков 1 устройства к приемным камерам 22 форм пакета при их смещениях относительно друг друга в горизонтальном положении.

Предложенное устройство компактно в плане, требует только одной опорно

стойки. Индивидуальный привод (силовдй цилиндр) на каждом устройстве обеспечивает их независим то работу друг от друга и различное выдвижение в зависимости от положения термоподдона в пакете. Устройство предназначено для использования на постах термообработки при ограниченных размерах производственной площади и обеспечивает высокую надежность работы.

Формула изобретения

Устройство для подключения пакета термоформ к системе пароснабжения, содержащее неподвижную опору, смонтированную на ней подпружиненную шарнирно-рычажную систему с силовым

цилиндром и закрепленный на последней по крайней мере один приводной насадок с присоединенным к нему шлангом., отличающееся тем, что, с целью повышения надежности

работы устройства, шарнирно-рычгшная система снабжена продольной и поперечной штангами, охватывающими их соответственно продольной и поперечной направляющими втулками, причем

поперечная направляющая втулка установлена на неподвижной опоре, продольная направляющая втулка жестко закреплена на поперечной штанге, а рычаги смонтированы на продольной

направлякнцей втулке и насадке, жестко закрепленном на продольной штанге.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 525650, кл. С 04 В 41/30, 1974.

2. Авторское свидетельство СССР 361996, кл. С 04 В 41/30, 1971.

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU1036716A1 |

| Форма для изготовления железобетонных изделий | 1978 |

|

SU768642A1 |

| Устройство для подключения пакета термоформ к коллекторам пара и конденсата | 1977 |

|

SU732222A1 |

| Форма и.и.кравченко для изготовления железобетонных изделий | 1977 |

|

SU735404A1 |

| Устройство для подачи пара | 1980 |

|

SU939431A1 |

| Форма для изготовления железобетонных изделий | 1979 |

|

SU863358A1 |

| УСТРОЙСТВО для ПОДАЧИ ПАРА | 1973 |

|

SU361996A1 |

| ВЕРТИКАЛЬНО-ЗАМКНУТАЯ КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НАНЕЛЕЙ | 1972 |

|

SU344996A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU897522A1 |

f

16

W.f

rlW-

Фиг.5

(ut.if

Авторы

Даты

1982-11-15—Публикация

1981-01-21—Подача