1

Изобретение относится к обработке металлов и может быть использовано для прошивания отверстий в деталях типа втулок путем установки его на вертикальных гидравлических прессах.

Известные приспособления, используемые для этой цели недостаточно универсальны, требуют обеспечения строгой перпендикулярности опорного торца обрабатываемой детали к предварительно выполненному отверстию, сложны по конструкции и содержат вертикально установленные на станине на заданном расстоянии одна относительно другой две опоры для поковок, а также патроны для крепления поковок.

Для повышения производительности и обеспечения возможности обработки поковок различных тиноразмеров предлагаемое устройство снабжено связанными с рабочим цилиндром пресса дополнительным цилиндром и соеди 1енной с его штоком и установленной под опорными траверсой с закрепленными на ней пальцами, входящими в опоры и служащими для центрирования поковок, а также размещенной на корпусе дополнительного цилиндра и служащей для монтажа патронов плитой со смонтированными на ней на заданном расстоянии двумя качающимися подпружиненными рычагами, при этом опоры выполнены в виде втулок с пазами для западания подпружиненных рычагов.

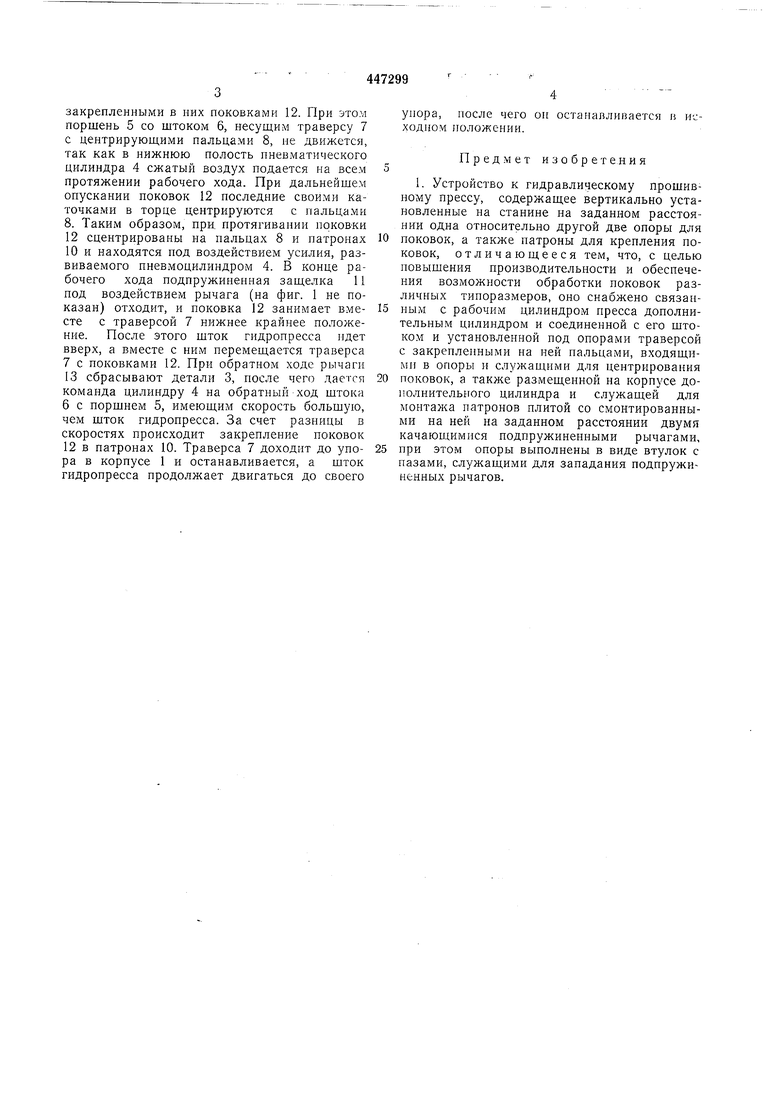

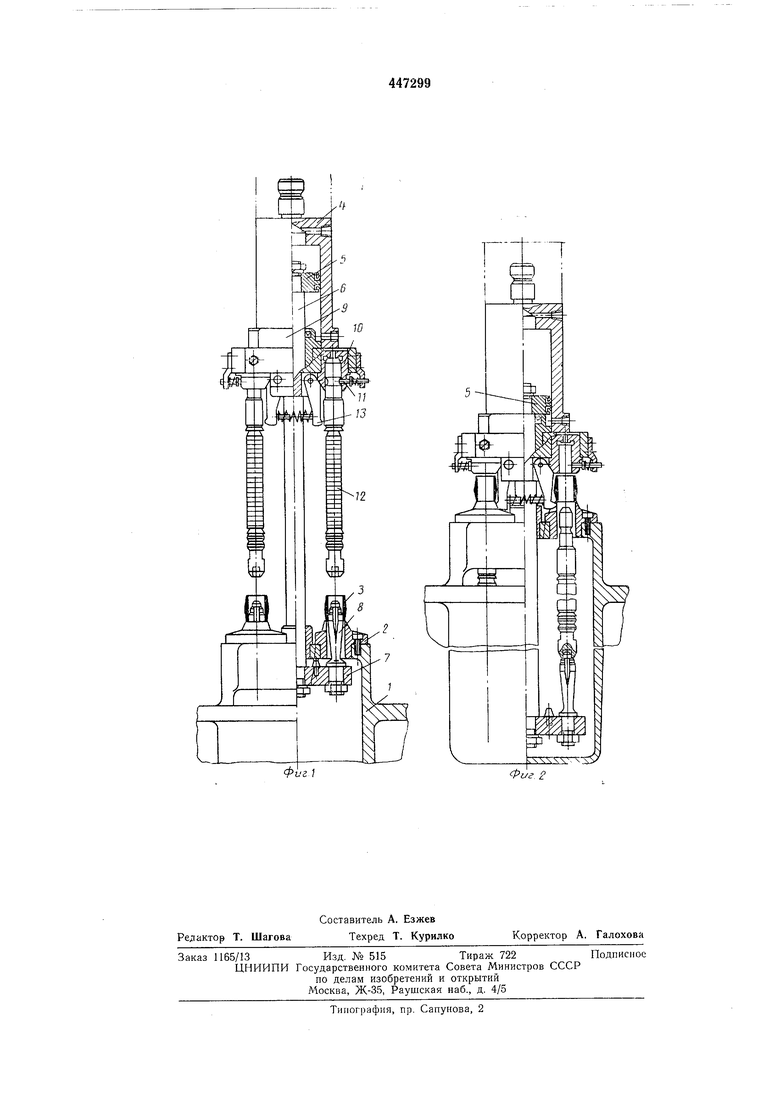

На фиг. 1 показано исходное положение поковок; на фиг. 2 - конечное положение их. Устройство состоит (см. фиг. I) из корпуса 1, смонтированного на станине гидравлического пресса (на фиг. 1 не показан), на котором установлены втулки 2, снабженные прорезями. Обрабатываемые детали 3 устанавливаются на торцы втулок 2. К штоку гидравлического пресса жестко крепится пневматический цилиндр 4 с поршнем 5 и штоком 6, на нижнем конце которого смонтирована траверса 7, несущая на себе пальцы

8, центрирующие деталь 3 нри ее установке на втулке 2.

Корпус пневматического цилиндра 4 жестко скреплен с плитой 9, в которой установлены патроны 10 с подпружиненной защелкой 11,

удерживающей поковки 12 от выпадания из патрона 10. На плите 9 установлены подпружиненные рычаги 13, служащие для сбрасывания в тару обработанных деталей 3. Обрабатываемые детали 3 надеваются на

центрирующие пальцы 8 до упора в торец втулок 2. Нажатием на пусковые кнопки приводится в движение шток гидравлического пресса. Вместе со штоком гидравлического пресса перемещается пневматический цилиндр 4 с плитой 9, несущей патропы 10 с

закрепленными в них поковками 12. При это.м поршень 5 со штоком 6, несущим траверсу 7 с центрирующими пальцами 8, не движется, так как в нижнюю полость нневматического цилиндра 4 сжатый воздух подается на всем протяжении рабочего хода. При дальнейшем опускании поковок 12 последние своими каточками в торце центрируются с пальцами 8. Таким образом, при протягивании ноков-ки

12сцентрированы на пальцах 8 и патронах 10 и находятся иод воздействием усилия, развиваемого пневмоцилиндром 4. В конце рабочего хода подпружиненная защелка 11 под воздействием рычага (на фиг. 1 не показан) отходит, и поковка 12 занимает вместе с траверсой 7 нижнее крайнее положение. После этого шток гидропресса пдет вверх, а вместе с ним перемещается траверса

7 с поковками 12. При обратном ходе рычаги

13сбрасывают детали 3, после чего дастся команда цилиндру 4 на обратный ход штока

б с поршнем 5, имеющим скорость большую, чем шток гидропресса. За счет разницы в скоростях происходит закрепление поковок 12 в патронах 10. Траверса 7 доходит до упора в корпусе 1 и останавливается, а шток гидропресса продолжает двигаться до своего

упора, после чего он останавливается в исходном положении.

Предмет изобретения

1. Устройство к гидравлическому прошивному прессу, содержащее вертикально установленные на станине на заданном расстоянии одна относительно другой две опоры для поковок, а также патроны для крепления поковок, отличающееся тем, что, с целью повышения производительности и обеспечения возможности обработки поковок различных типоразмеров, оно снабжено связанным с рабочим цилиндром пресса дополнительным цилиндром и соединенной с его штоком и установленной под опорами траверсой с закрепленными на ней пальцами, входяшнмп в опоры и служащими для центрирования поковок, а также размещенной на корпусе дополнительного цилиндра и служащей для монтажа патронов плитой со смонтированными на ней на заданном расстоянии двумя качаюидимися подпружиненными рычагами, при этом опоры выполнены в виде втулок с пазами, служащими для западания подпружиненных рычагов.

Ф1г1

Т

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Универсальная машина для испытания материалов и инженерных конструкций | 1930 |

|

SU37896A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Гидравлический пресс | 1981 |

|

SU1004154A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2053127C1 |

Авторы

Даты

1974-10-25—Публикация

1972-12-12—Подача