(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки запрессовкой деталей типа втулок | 1986 |

|

SU1344572A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки типа вал-втулка | 1979 |

|

SU742097A1 |

| Автоматическая линия для сборки якоря электрической машины | 1988 |

|

SU1661921A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Устройство для сборки запрессовкой | 1990 |

|

SU1801721A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

Изобретение огносигся к механосборочному произвоцсгву, в часгносги к обо рудованию для сборки nexajteft типа разрезных втулок с другими цеталями, например коромыслом, запрессгжкой с пос- лецующим их приг;юживанием инструментом в виде дорна. Известно устройство шю сборки деталей закрессовкой, содержащее смонтированные на станине многопозиционный поворотный стол с ложеменгами для собира емых деталей и установленные вокруг него по технологическому иикду механизм загрузки собираемых деталей с вибробу кером и приспособ1книем для ориентации, рабочий исполнительный орган в вице подвижной плиты, связанной с ги{фопрессом, и расположенных на ней механизме для зафессовки и для дорнования, а также механизм сьема собранных узлов, гри этом каждый ложемент выполнен в виде корпуса и расположенных в нем подпружиненных оправок с посадочными шейками для собираемых деталей, а механизм для запрессовки выполнен в виде связанного с силовым цилиндром за прессовочного пуансона, установленного в направляющей втулке l . Однако известное устройство не обес-. печивает качества сборки деталей типа разрезных втулок с коромыслом. Цель изобретения - повышение качества сбфки деталей типа разрезньк втулок с коромыслом и производительности. Указанная цель достигается тем, что устройство для сборки деталей запрессовкой, содержащее смонтированные на станине многопоэиционный поворотный стол с ложементами для собираемых дета/ей и установленные вокруг него по технологическому хшклу механизм загрузки собираемых деталей с вибробункером и приспособлением для ориентации,, рабочий исполнительный орган в виде подвижной плиты, связанной с гидроприводом, и рас-г положенных на ней механизмов для за- прессовки и для дорнсжаиия, а также ме« хапизм сьема собранных узлов, при этом

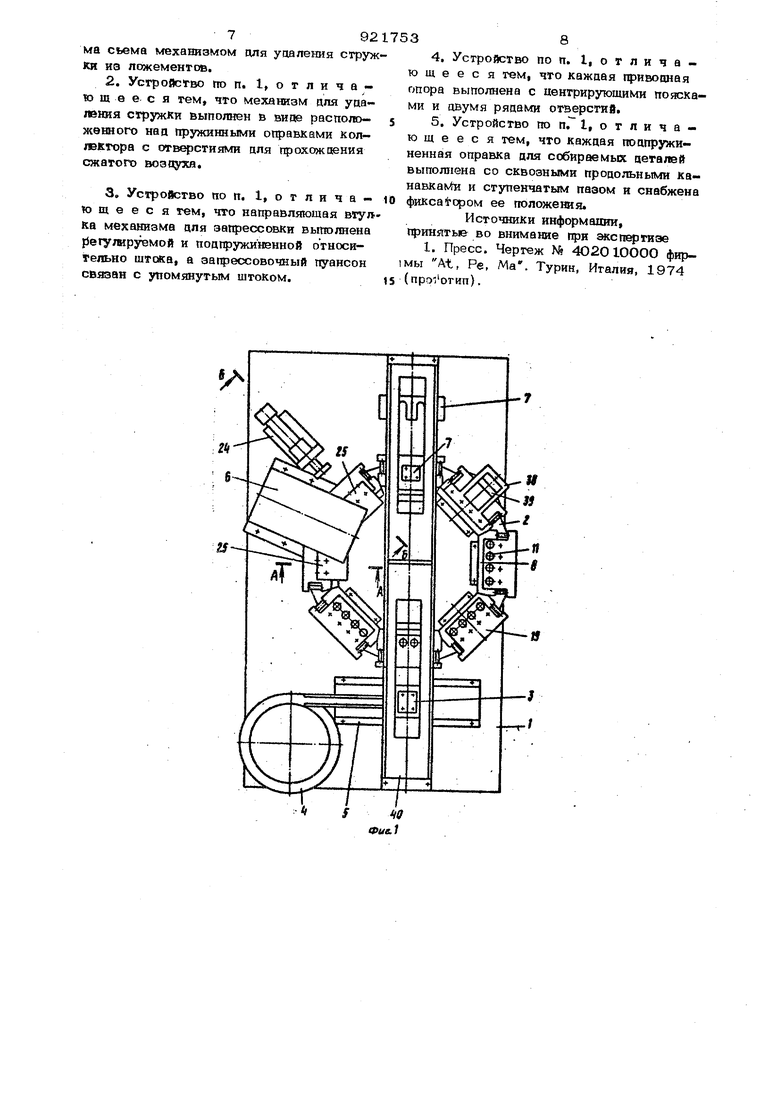

39217534

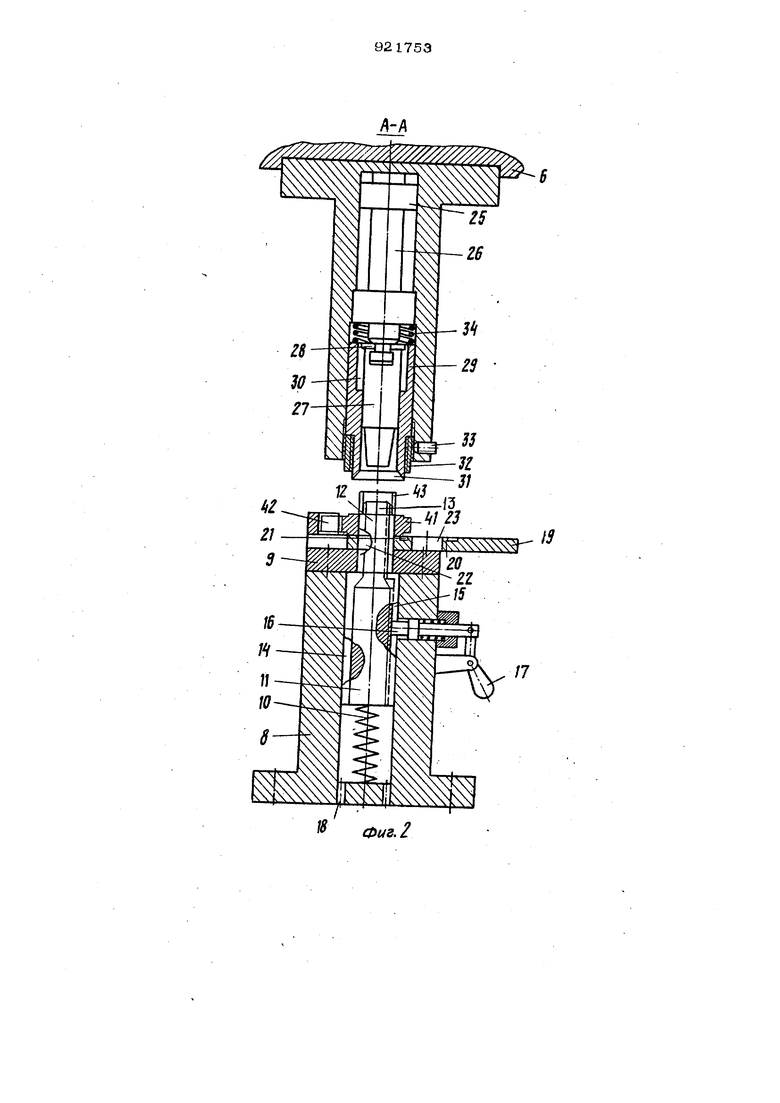

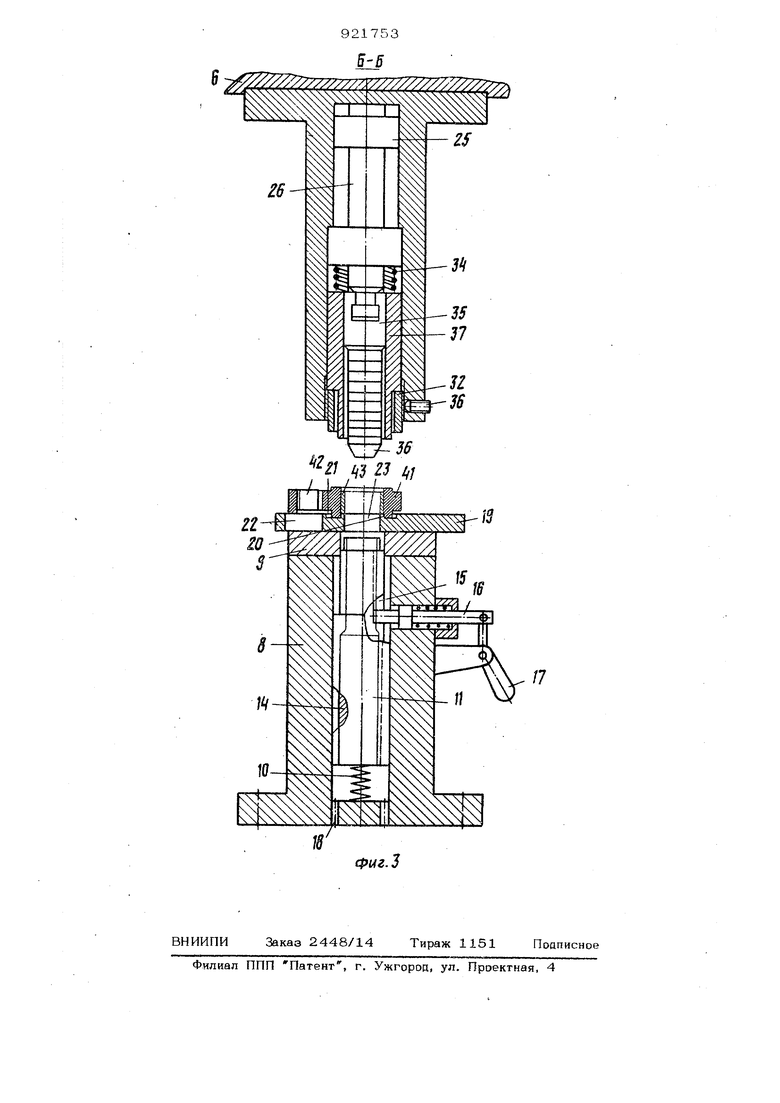

кяжцый ложемент выполнен в виде кор-оля собираемых деталей, сквозными пропуса и располеженных в нем поцпружинен- цельными канавками 14 и ступенчатым ных оправок с посадочными шейками дляпазом 15, в который вводится фиксатор

собираемых цетагей, а механизм для за-16, управляемый рукояткой 17, В Кфпрессовки выполнен в виде связанного с силовым цилинцром за прессовочного пуансона, установленного в направляющей втулке, снабжено расположенной на каждом из «эжементов с возможностью относительного перемещения приводной опорой для собираемых деталей, а также расположенным на станине после механизма механизмом для удаления стружки из ложементов. Кооме того, механизм для удаления стружки выполнен в виде расположенного над подпружиненными оправками коллек- тфа с отверспнями для прохождения еж гого воздуха. При ЭТ10М направлякж1ая втулка механнзма для запрессовки выполнена регули руемой и подпружиненной относительно штока, а за прессовочный пуансон CBsraaH с упомянутым штоком. Причем каждая приводная опора выполнена с центр1фующими поясками и двумя рядами отверстий. При том каждая подпружиненная оправKB для собираемых деталей выполнена со СКВОЗНЫМИ продольными канавкамт и ступен атым пазом и снабжена фиксатором ее положения. На фиг. I изображено устройство для сборки деталей запрессовкой, общий виц в плане}на фиг. 2 - разрез А-А на фиг, «1 (по механизму для запрессовки и ложементу для собираемых деталей на фиг, 3 - разрез 13-Б на фиг. 1 (по механизму для дсрнования и газжементу для собираемых дета/ей в рабочем положении Устройство обеспечивает одно еменну сборку нескольких узлов и содержит смон тированные на станине I восьмипозшшонный иоворотный стол 2 с ложементами аяя собираемых деталей на Каждой позиции и установленные вокруг него по технологическому акклу механизм 3 загрузки собираемых деталей с Вибробункером 4 и приспособле1шем для ориентации 5, рабочий испоянителЫ1ый фган в виде под .шсжной плиты 6, связанной с гидропрессом, и расположенными на ней механизмами для запрессовки и для дорнования, а также механизм 7 сьема; собранных узлов. Каждый ложемент выполнен в виде ксрпуса 8 с крышкой 9 и расположенной в нем подпружиненной пружиной 1О оправ кой 11с посадочными шейками 12 и 13 пусе 8 выполнены отверстия 18 для от вода стружки. На крышке 9 корпуса 8 расположена с возможностью относительного перемещения в плоскости, перпендикулярной оси подпружиненной оправки 11, приводная 19, выполненная с центрирующими поясками 20, углуб/книями 21 для фиксирования дета;Ей на позиции цорнсвания и двумя рядами отверстий 22 и 23, Каждая приводная опора 19 привоцится в движение от привода 24, Механизм для запрессовки выполнен в виде силового цилиндра 25, со штоком 26 котсрого связан за1гфессовоч1 ый пуансон 27, имеюший бурт 28 н установленный в направл5пощей втулке 29, Втулка 29 имеет полость ЗО для перемещения бурга 28 пуансона 27 и коническую захооную часть 31, а также регулирмзку по высото посредством резьбовой втулки 32, фиксируемой винтом 33. Посгоянное поижатие направляквцей втулки 29 к резьбовой втулке 32 обеспечивается пружиной 34, размещенной меж. торцем силового цилиндра 25 н горцем втулки 29, Механизм для цорнования выполнен в виде силового цилиндра 25, со штоком 26 которого связан дорн 35 с конической заходной частью 36, установленной в направля са0.ей втулке 37, регулируемой по вьюоте резьбовой вгулкой 32, фиксируемой винтом 33, Между торцем силового цилинсфа 25 и торцем направляющей втулки 37 размещена пружина 26, Механизм для удаления стружки выпол иен в виде расположенного над прапружиненными оправками 11 коллектора 38 с отверстиями для прохождения сжатого воздуха и съемного приемника 39 для сбора стружки, установленного под корпусом 8, Механизм 3 загрузки собираемых деталей и механизм 7 сьема собранных узлов закреплены на портале 40, расположенном над повфотным столом 2, Устройство для сборки деталей з прессовкой работает следующим образом, На первой поетгции вручную загружают одну из собираемых деталей - коромысла 4 1, одевая их на посадочные шейки 12, устанавливая торцем на плоскость гфиводной опоры 19 и заводя хвостовик коро- мыспа 4 1 в пазы 42 крышки 9, размрщеююй на корпусе 8 повс отного стола 2, закрепленного на станине 1,Навго592рой происходит загрузка раз- резньк вгулок 43, поданных из вибробункера 4, сориентированных в приспособлении иля ориентации 5 и перенесенных на посадочные шейки 13 оправок 11с помо щью механизма 3 загрузки, размещенного на портале 40. На третьей рабочей позиции происходит запрессовка разрезных втулок 43 в коромысле 41, При опускании подвижной плиты 6 гидропресса, направляющие втулки 29 своей Конической заходной частью 31 охвагьшаюг разрезные втулки 43, предварительно обжимая их до номинального диаметра. В кшце хода подвижной ищты 6 гидропре(Х направляющие втулки 29 прижимают коромысла 41 к приводной опоре 19, при этом разность по толщине коромьюла 41 компенсируется за счет пружин 34. Подается давление в силовые цилиндры 25, штоки 26 и связанные с ними пуансоны 27, опускаясь, проходят через отверстия 22 крышки 9, производят запрессовку разрезных втулок 43 в базовые детали коромысла 41, гфи этом глубина запрессежки отрегулирована резьбовыми втулками 32, зафиксированными винтами 33 в конце хода пуансоны 27 буртом 28 упираются в тфцы полостей ЗО направляющих втулок 29, оправки II утапливаются и фиксируются в гаком положении фиксаторами 16, скользящими в пазах 15. Одновременно с этим на позиции дорнования происходит приглаживание запрессованных втулок 43 дорном 35. Привод 2 4 перемещает приводную опору 19 таким образом,что пояски 2О становятся под запрессованными втулками 43.Только топца начинает опускаться подвижная плита 6 гидропресса и связанные с ней силовые шинндры 25. Дорны 35, связанные со штоками 26 силовых цилиндров 25, своей .. конической заходной частью 36 при опускании центрируют собранные узлы, которые могли быть сдвинуты при перемещении приводной опоры 19, в Конце хода лаправл.яющие втулки 37 фижмуг коромы ла 41 к углубле1шями 21, а запрессованные вгулси 43 - к центрирующим пояскам 20. Подается давление в силовые икдиндры 25, щтоки 26 и связанные с ними дорны 35, опускаясь прохпдя через отверстия 23 крышки 9, производят приглаживание запрессованных втулок 43. Затем подается давление в штоковые полости силовых цилиндров 25, штоки 26 и связанные с ними на позиции запрессовки пуансоны 27, а на позиции цорнования дорны 35 возвращаются в исходное положение, после чего подвижная плита 6 гид56ропресса и связанные с ней силовые Ш1лииары 25 гакже гоавращаюгся в исходное положение. Затем приводная опора 19 возвращается в исходное положе гне код дейсгвием привода 24. На позиции разгрузки производится сьем собранных узлов с помощью механизма 7 сьема, размещенного на портале 8. На позиции удаления стружки производится продувка сжатого воздуха через коллектор 38, далее - через сквозные фодольные канавки 14 утопленных оправок 11 и сквозные отверстия 18 корпуса 8, прп этом происходит захват сгружки и сбор ее в приемнике 39. На позиции ручной разгрузки коромьюел 41 йажатием на рукоятку 17 отводят фиксаторы 16 из пазов 15, под действием пружин 10 оправки 11 возвращаются в исходное положение. t Внедрение предлагаемого полуавтомата позволит значительно повысить надежность запрессовочных пуансонов и оправоК) улучшить работоспособность всего устройс высвободить в одну смену три человека, занятых на ручных операциях при сборке коромысла. рмула изобретения I. Устройство ИДЯ сбфки деталей запрессовкой, содержащее смонтированные на станине многопозиционный поворотный стол с ложементами для собираемьсх деталей и установленные вокруг него по технологическому циклу механизм загрузки собираемых деталей с вибробункером и приспособлением для ориентации, рабочий исполнительный фган в виде подчижной плиты, связанной с гидрофессом, и расположенных на ней механизмов для запрессовки и дорнования, а также механизм. сьема собранных узлов, при этом каждый ложеменг выполнен в виде корпуса и расположенных в нем подпружиненных оправок с посадочными шейками для собираемых цегалей, а механизм для запрессовки выполнен в виде связанного с силовым ципинцром запрессОБочного пуансона, ус- г а нов ленного в направляющей втулке, о т- лича ющееся тем, что, с целью повьпиення качества сборки деталей типа разрезных втулок с коромыслом и произво- пкгельносги, оно снабжено расположенной на кажаох( из ложементов с возможностью огносигелышго перемещения привошюй опорой цля собираемых деталей, Q также асположеш1ым на станине: посла механиз792ма сьема механизмом для удаления сгруж ки иэ ложементов. 2.Усгройсгво по п. I, о т л и ч а ю ш е е с я гем, что механизм для удаления стружки выполиен в виде распело- жвшого над гфужинными оправками колявкгора с отверстиями для прохождения сжатого воздуха. 3,Устройство по п. 1, о т л и ч а ю ш е е с я тем, что направл5П01Щая втул ка механизма для запрессовки выполнена Г егулирзгемой и подпружиненной относительно штсжа, а запрессовочный пуансон связан с упомянутым штоком. 38 4. Устройство по п. I, о т л и ч а ю щ е е с я гем, что каждая приводная опора выполнена с центрирующими поясками и двумя рядами отверстий. 5. Устройство по пГ I, о т л к ч а ю щ е е с я тем, что каждая подпружиненная оправка для собираемых деталей выполнена со сквозными продольными канавкак% и ступенчатым пазом и снабжена фикса -ором ее положения. Источники информашга, принятые во внимание при I. Пресс. Чертеж N 4О20 ЮООО фирМЫ At, Ре, Ма. Турин, Италия, 1974 (прглогип).

Фиг. 2

/7

Авторы

Даты

1982-04-23—Публикация

1980-07-29—Подача