Предлагаемый автоматический станок для штамповки стержня золотника автовентиля производит расклепку проволоки по диаметру, осадку буртика и отрубку детали.

На чертеже изображен общий вид предлагаемого автоматического станка.

Латунная проволока диаметром 1,32 мм подается и расклепывается до d=1,25-0,05 мм. Кроме уменьшения диаметра, штамповкой достигается и необходимая жесткость металла.

Станок передает движение от мотора через ременную передачу на шкив 1 шпинделя. На шпинделе 2 насажен кулачок 3, который при вращении поднимает опирающийся на него хомут 4. Хомут на нижнем конце имеет направляющую призму, а на верхнем - направляющую складку. Пунсон 5 для расклепки вставлен в направляющую призму хомута. Кулачком 3 хомут с пунсоном поднимается вверх. Хорошие результаты работы дает подъем пунсона на 4 мм. Удар пунсона по детали осуществляется пружиной 6, которая давит на хомут сверху. Шпиндель станка делает 390 оборотов в минуту. Такое же число ударов производит и пунсон.

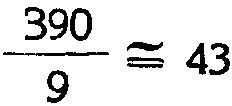

Со шпинделя движение передается через две пары цилиндрических и одну коническую пару шестерен на распределительный вал 7. Общее передаточное число зубчатой передачи  следовательно распределительный вал делает

следовательно распределительный вал делает  оборота в минуту.

оборота в минуту.

Проволока заправляется в отверстие подающей трубки 8 и зажимается кулачками 9 патрона. Конец проволоки выступает из патрона 10 и ложится в канавку матрицы 11. На пунсоне и матрице имеются продольные канавки для получения требуемого диаметра детали и поперечные канавки для образования на детали буртика. При установке требуется особая точность совпадения канавок пунсона и матрицы.

На конце шпинделя закреплен эксцентрик 12, передающий возвратно-поступательное движение собачке 13 посредством тяги 14 и звена 15. Собачка 13 действует на храповик 16, имеющий девять зубцов. Храповик закреплен в патроне 10 и вращает его с зажатой в нем проволокой на 40° при одном обороте шпинделя. Каждая деталь повертывается на матрице и ударяется пунсоном девять раз. За этот период подающая трубка 8, заклиненная вилкой 17 в планке 18, отжимается назад цилиндрическим кулачком 19 на длину требуемой детали и захватывает проволоку в новом месте. После девятого удара кулачки 9 зажимаются, планка срывается с кулачка 19 и, под давлением пружины 20, перемещает подающую трубку и вместе с ней проволоку вперед. Расклепанный конец проволоки проходит через направляющую стойку 21 под нож 22. В канавку матрицы ложится не расклепанная проволока.

Кулачки 9 снова сжимают проволоку под действием рычагов 23 муфты 24, вилки 25 и барабана 26, закрепленного на распределительном валу.

Нож 22 отрубает готовую деталь при помощи кулачка 27 и отходит в сторону под действием пружины 28.

На этом операция начинается снова. Производительность станка 18000 штук за 7 часов.

Сила удара пунсона регулируется сжатием пружины 6 при помощи втулки 29 с гайкой 30, сидящей на скалке хомута сверху пружины. При свинчивании данной резьбовой пары последняя сокращается по длине, уступая место пружине и тем самым ослабляя ее напряжение.

Для усиления удара резьбовую пару необходимо, наоборот, удлинить и тем самым сильнее сжать пружину.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЙ ЭКСЦЕНТРИКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СВИНЦОВЫХ ПЛОМБ | 1925 |

|

SU4388A1 |

| Пресс с револьверным столом для изготовления мелких заклепок, контактов и т.п. | 1934 |

|

SU37672A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ ПРОВОЛОКИ | 1936 |

|

SU52368A1 |

| Швейно-фальцовочная машина для изготовления тетрадей | 1930 |

|

SU27041A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ НА БОКОВЫХ И ТОРЦЕВЫХ ЧАСТЯХ ЗАГОТОВОК ДЛЯ ТКАЦКИХ ЧЕЛНОКОВ | 1929 |

|

SU20315A1 |

| Станок для притирки клапанов, кранов и т.п. | 1941 |

|

SU61104A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| Станок для штемпелевания пакетов, писем и т.п. | 1934 |

|

SU42106A1 |

| Транспортер для торфа | 1923 |

|

SU1705A1 |

Автоматический станок для штамповки стержня золотника автовентиля, отличающийся применением механизма для поворачивания проволоки во время штамповки, состоящего из зажимного патрона 10, снабженного храповиком 16 с собачкой 13, приводимых в действие посредством тяги 14 и эксцентрика 12 от привода станка, каковой патрон 10, в целях подачи материала, посредством укрепленных на нем качающихся рычагов 23 взаимодействует с подвижной муфтой 24, передвигаемой помощью вилки 25 в прорезе патрона 10.

Авторы

Даты

1935-10-31—Публикация

1934-12-05—Подача