Существующие конструкции станков для притирки клапанов, кранов и других деталей массового и серийного производства предназначены для арматуры определенного типа. В этих станках прижим притираемой детали достигается обычно за счет веса самой детали и веса щпинделя, что не позволяет применять станки данной конструкции в условиях индивидуального производства для притирки арматуры разных размеров, например на-ремонтных заводах.

Описываемая конструкция отличается от существующих тем, что усилие прижима притираемых поверхностей детали можно регулировать грузами, расположенными на охватывающем щпиндель рычаге, имеющем точку опоры на станине станка. Такое устройство дает возможность производить притирку арматуры различной величины с соответствующими давлениями и, следовательно, удовлетворять требованиям индивидуального производства, где приходится притирать разнообразные по весу детали.

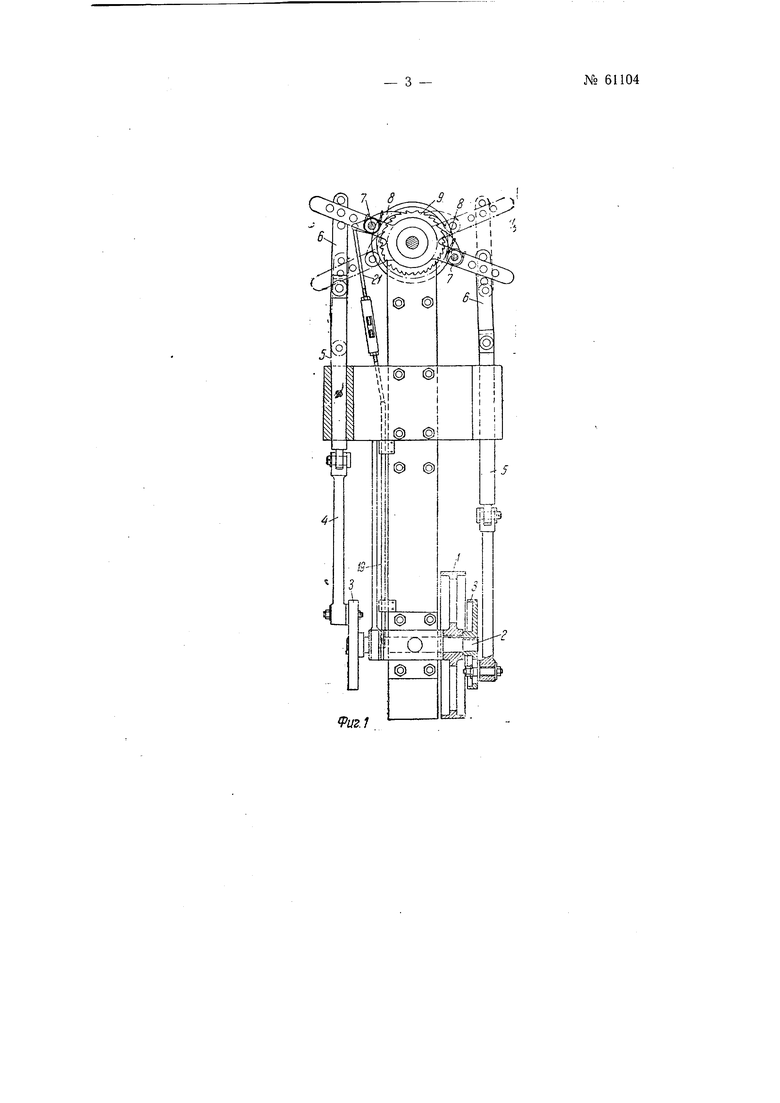

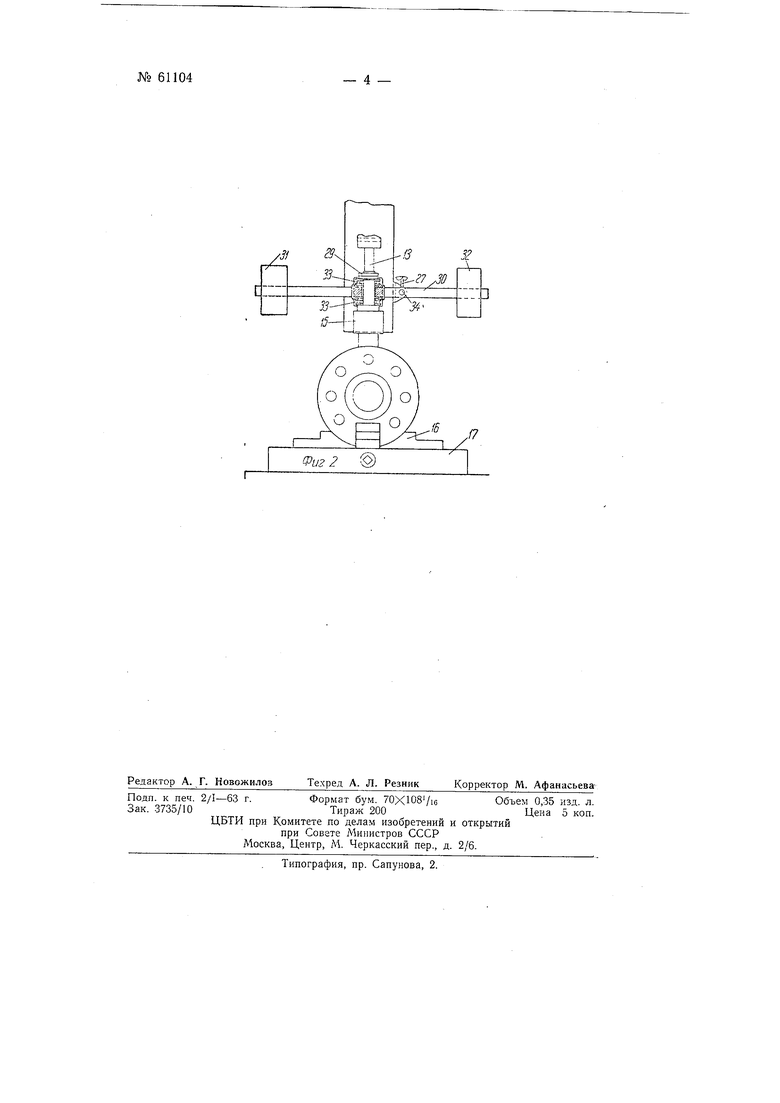

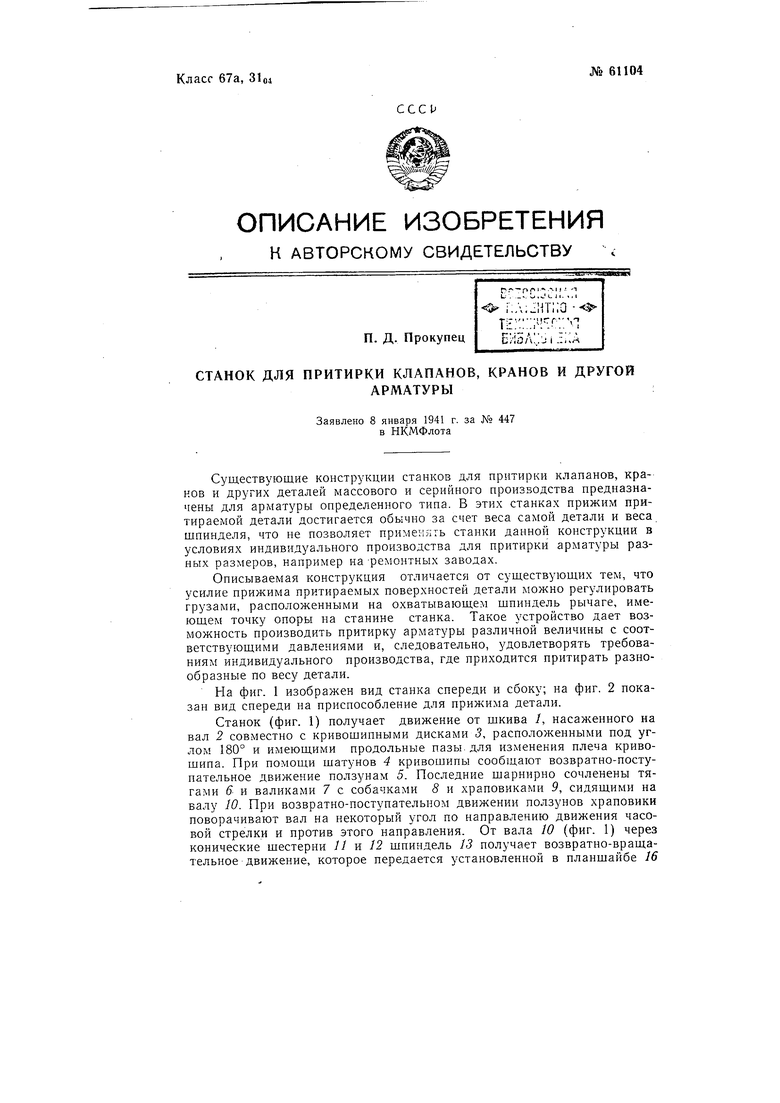

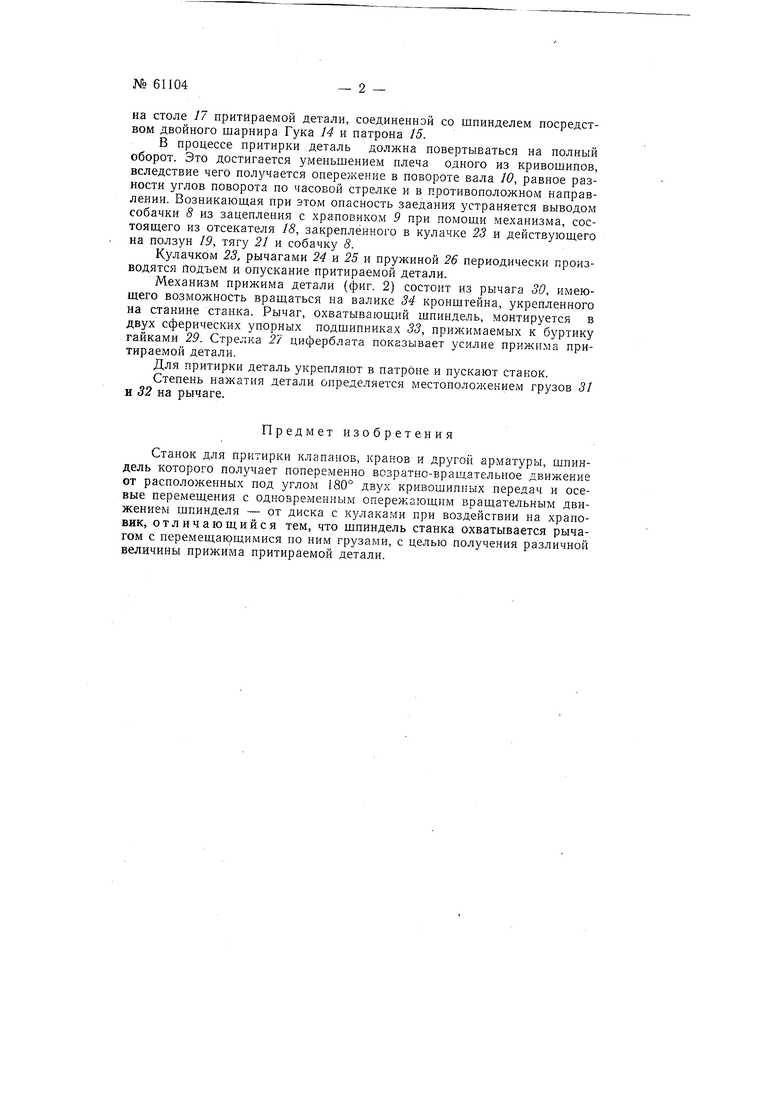

На фиг. 1 изображен вид станка спереди и сбоку; на фиг. 2 показан вид спереди на приспособление для прижима детали.

Станок (фиг. 1) получает движение от щкива /, насаженного на вал 2 совместно с кривощипными дисками 5, расположенными под углом 180° и имеющими продольные пазы, для изменения плеча кривощипа. При помощи шатунов 4 кривошипы сообщают возвратно-поступательное движение ползунам 5. Последние щарнирно сочленены тягами 6 и валиками 7 с собачками 8 и храповиками 9, сидящими на валу 10. При возвратно-поступательном движении ползунов храповики поворачивают вал на некоторый угол по направлению движения часовой стрелки и против этого направления. От вала 10 (фиг. 1) через конические щестерни 11 и 12 щпиндель 13 получает возвратно-вращательное движение, которое передается установленной в планщайбе 16

№ 61104- 2 -

на столе /7 притираемой детали, соединенной со шпинделем посредством двойного шарнира Гуна 14 и патрона 15.

В процессе притирки деталь должна повертываться на полный оборот. Это достигается уменьшением плеча одного из кривошипов, вследствие чего получается опережение в повороте вала 10, равное разности углов поворота по часовой стрелке и в противоположном направлении. Возникаюшая при этом опасность заедания устраняется выводом собачки 8 из зацепления с храповиком 9 при помощи механизма, состоящего из отсекателя 18, закрепленного в кулачке 23 и действующего на ползун 19, тягу 21 и собачку 8.

Кулачком 23, рычагами 24 VL 25 и пружиной 26 периодически производятся Подъем и опускание притираемой детали.

Механизм прижима детали (фиг. 2) состоит из рычага 30, имеющего возможность вращаться на валике 34 кронштейна, укрепленного на станине станка. Рычаг, охватывающий шпиндель, монтируется в двух сферических упорных подшипниках 33, прижимаемых к буртику гайками 29. Стрелка 27 циферблата показывает усилие прижима притираемой детали.

Для притирки деталь укрепляют в патроне и пускают станок.

Степень нажатия детали определяется местоположением грузов 31 и 32 на рычаге.

Предмет изобретения

Станок для притирки клапанов, кранов и другой арматуры, шпиндель которого получает попеременно возратно-вращательное движение от расположенных под углом 180° двух кривошипных передач и осевые перемещения с одновременным опережающим вращательным движением щпинделя - от диска с кулаками при воздействии на храповик, отличающийся тем, что шпиндель станка охватывается рычагом с перемещающимися по ним грузами, с целью получения различной величины прижима притираемой детали.

Риг.1

с:::

::±

Авторы

Даты

1942-01-01—Публикация

1941-01-08—Подача