Изобретение относится к области получения олефиновых углеводородов путем диспропорционирования (дисмутации, трансалкилиденирования и др.) исходного олефина или смеси олефинов.

Известен способ получения олефиновых углеводородов каталитическим диспропорционированием исходного олефина или смеси олефинов, в котором сырье предварительно контактируют с активированной окисью магния при температуре не выше 66°С. При этом из исходного сырья удаляются различные нежелательные примеси, например вода, диены, полярные углеводородные соединения, карбонильные соединения.

Однако по известному способу имеют место недостаточная степень конверсии в реакции диспропорционирования и срок службы катализатора диспропорционирования.

С целью новышения степени конверсии и срока службы катализатора диспропорционирования по предлагаемому способу используют для контактирования исходных олефинов активированную окись магния, предварительно обработанную окисью углерода при 260- 816°С.

Исходный олефин или смесь олефинов пропускают над обработанной окисью магния при температуре не выше 66°С, предпочтительно от -18 до 38°С.

При использовании обработанной таким о. разом окиси магния значительно увеличивь. ются конверсия исходных олефинов и срок службы катализатора.

Предлагаемый способ применим в любом процессе диспропорционирования, особенно при обработке смеси олефинов, например олефинсодержаш,их смесей от химической переработки нефти, для получения разнообразных продуктов.

В предлагаемом способе можно применять окись магния любого каталитического вида или активированную окись магния, получаемую любым пригодным способом. Так, например, окись магния можно получать синтетическим способом или приготовлять из природных минеральных веществ, например бруцита. Окись магния может находиться в виде порошка или грубых гранул. Активированная и обработанная окись магния может быть в виде порошка или гранул, а также в форме агломерата, таблетки, шарика, продукта экструзии, бусинки в зависимости от способа осупхествления процесса, применяемого для конверсии исходного олефинового продукта. Окись магния должна иметь удельную поверхность не менее - I .

Окись магния приготовляют или регенерируют после продолжительного использования следуюш;им способом.

Окись магния обжигают в потоке кислородсодержащего газа 1-30 час при 260-816°С, предпочтительно при 482-649°С. Лучше проводить обжиг в потоке воздуха, но можно использовать и смеси воздуха с азотом при таком содержании кислорода, чтобы фронт активирования или регенерации находился в желательном температурном интервале. При перемепдении фронта в слое прекращают подачу кислородсодержащего газа.

Затем слой продувают ипертным газом, папример азотом, при 260-816°С, предпочтительно прп 482-649С. Количество инертного газа, применяемого для продувки слоя, составляет 5-40 об. окиси магния.

Обработанный таким образом.слой контактируют с газом, содержащим окись углерода, при 260-816°С, предпочтительно при 454°С, 1-30 час. В применяемом потоке газа, содержащем не менее 30 мол. % ( 5-40 об./ /об.окиси магния) окиси углерода и инертные газы, например„.азот, метан, должны отсутствовать катализауорные яды.

Стадию актив 1рования или регенерации заканчивают еще юдной продувкой слоя окиси магния инертнБгм газом, например азотом, при выбранной температуре. После этого слой обрабатывают при или ниже инертным газом для охлаждения или создают над слоем давление инертного газа и дают ему возможность охладиться постепенно.

Исходное сырье, содержащее олефины, пропускают через слой активированной окиси магния при температуре 63°С или ниже, предпочтительно от -18 до 38°С. Скорость исходного сырья 0,01-10 об./час, предпочтительно 1 вес. ед. продукта/1 об. катализатора в час.

На стадии диспропорционировання олефинов можно применять любые известные катализаторы диснропорционирования олефинов, например гетерогенные катализаторы, обладающие активностью при диспропорционировании олефинов в присутствии или отсутствии жидкого углеводородного растворителя, и гомогенные катализаторы, требующие присутствия углеводородного разбавителя во время реакции. Исходный олефиновый продукт, жидкий в нормальных условиях реакции, может сам являться разбавителем для гомогенного катализатора. Для стадии диспропорционирорования олефинов по предлагаемому способу предпочтительными являются гетерогенные катализаторы ввиду их больщей активности, лучще окись вольфрама на окиси кремния, окись вольфрама на окиси алюминия, окись молибдена на окиси алюминия, окись рения на окиси алюминия, окись рения на фосфате алюминия, окись молибдена на фосфате алюминия и гексакарбонил молибдена на окиси алюминия. Разные твердые катализаторы требуют разных оптимальных условий (температуры, давления, времени контакта) при реакции диспропорционирования олефинов.

Указанные гетерогенные катализаторы могут содержать добавку - катализатор изомеризации двойных связей, например окись магния, в сочетании с катализатором диспропордионирования олефинов. Окись магния или другой известный катализатор изомеризации олефинов можно смещивать с твердым катализатором диспропорционирования олефинов и применять для реакции. Гетерогенные катализаторы можно получать при смещении одного или более комплексного соединения некоторых переходных металлов с алюминийорганическими или магнийорганическими соединениями. Некоторые из возможных гомогенных катализаторов получают при смещении (NO)2RhCl с (СНз)зА12С1з; (я-аллил)2 RhCl с ,(СНз)зА12С1з; (циридин)2Мо(НО)2С12 с С2Н5А1С12 и (трифенилфосфин)2КеОВгз с

С2Н5А1С12.

Пример 1. Проводят ряд опытов, в которых поток олефинов, состоящий из диизобутилена и этилена, превращают в неогексен. Исходный диизобутилен представляет собой изомерную смесь 65,5 вес. % 2,4,4-триметилпентена-1 и 29,4 вес. % 2,4,4-триметилпентена-2. При реакции диспропорционирования 2изомера с этиленом получают неогексен (2,2диметилбутен-1) и изобутилен. В реакции этилена с 1-изомером продукта не получают.

Катализатор диспропорционирования олефинов состоит из смеси (2: 1 по весу) катализатора на основе окиси магния и катализатора в виде окиси вольфрама на окиси кремния. Эту каталитическую систему активируют в проточном реакторе пропусканием воздуха через слой катализатора - 3 час при 538°С. Затем катализатор дополнительно активируют пропусканием над ним окиси углерода 15 мин при 538°С и продувают азотом с последующим охлаждением до 371°С.

Активированный слой окиси магния, использованный для очистки исходного олефина, состоит из продажного катализатора в форме таблеток размером 5 X 5 мм. Эти таблетки измельчают до размеров 0,42-0,84 мм и активируют на воздухе в течение 6 час при 538°С. Затем катализатор обрабатывают 30 об. окиси углерода на 1 об. катализатора при 538°С, продувают азотом и охлаждают до температуры ниже . Исходный диизобутилен пропускают через очистительный слой окиси магния при 29°С.

В табл. 1 и 2 приведены условия реакции и полученные результаты.

При сравнении опытов 1 и 2 видно, что при обработке исходного сырья окисью магния, активированной окисью углерода, при 29°С увеличивается степень конверсии и относительная избирательность по отнощению к неогексену.

Опыты 3 и 4 показывают, что обработка по предлагаемому способу оказывает благоприятное влияние и на реакцию диспропорционирования при использовании регенерированного

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1972 |

|

SU440818A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2032648C1 |

| СПОСОБ СТРУКТУРНОЙ ИЗОМЕРИЗАЦИИ C-C ЛИНЕЙНОГО ОЛЕФИНА ДО МЕТИЛРАЗВЕТВЛЕННОГО ИЗООЛЕФИНА | 1992 |

|

RU2127717C1 |

| Способ переработки углеводородного сырья | 1969 |

|

SU448651A3 |

| ПРЕВРАЩЕНИЕ СПИРТОВОГО ОКСИГЕНАТА В ПРОПИЛЕН С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ЭТАПА ЭТЕРИФИКАЦИИ | 2005 |

|

RU2374215C2 |

| СПОСОБЫ ГЕОМЕТРИЧЕСКОЙ ИЗОМЕРИЗАЦИИ ГАЛОИДИРОВАННЫХ ОЛЕФИНОВ | 2007 |

|

RU2455272C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| Способ получения алифатического альдегида с @ | 1978 |

|

SU1017166A3 |

| Способ получения олефинов @ - @ | 1981 |

|

SU1194267A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

Примечание,

Таблица 2

Таблица 3 а) Контрольный опыт (исходный продукт не пропускают через слой окиси магния, активированный окисью углерода). б)Каталитическую смесь, примененную в опыте 2, повторно активируют воздухом при 533°С. в)Катализатор на основе вольфрама. г)Количество неогексена в продукте, г Количество конвертированного диизобутилена, г-84П2 . 100 Избирательность, %.

Полученные продукты,

Изобутен Неогексен

Диизобутилен Примечание. б) и катализатора, в частности, увеличивается относительная избирательность. Пример 2. Исходный диизобутилен превращают в неогексен реакцией с этиленом но примеру 1. Исходный нродукт нредставляет собой изомерную смесь 78,0 об. % 2,4,4триметилпентена-1, 16,0 об. % 2,4,4-триметилпентена-2 и 8,0 об. % других углеводородов Сз. Каталитическая система для диспропорционирования олефинов содержит окись вольфрама на окиси кремния (,0% от веса окиси вольфрама). Катализатор активируют 4 час в потоке воздуха нри 538°С, а затем обрабатывают 30 об. окиси углерода на 1 об. катализатора при 538°С. Проводят испытание, применяя в опытах 1 и 3 активированную окись магния по примеру 1, не обработанную предварительно окисью углерода. В опытах 2 и 4 слой активированной окиси магния обрабатывают окисью углерода перед каталитической конверсией исходного продукта но примеру 1. Во всех опытах исходный продукт пропускают через слой окиси магния при 29°С перед каталитической конверсией его с катализатором днспронорпнонирования. Условия обработки и полученные результаты представлены в табл. 3 и 4. Относительную конверсию в опытах 1 и 2 вычисляют следующим образом. 1) Для получения 20 вес. % неогексена (молекула с 6 атомами углерода) необходимо 26,7 вес. % диизобутилена (молекула с 8 атомами углерода), так как - X 20 26,7. 2) Так как остается 28,0 вес. % диизобутилена, то в исходном продукте его содержится 26,7 + 28,0 54,7 вес. %. Таким обпязом, „ .26,7 . конверсия равна по тфяинеи мере -;гг X X 100 49,0%.

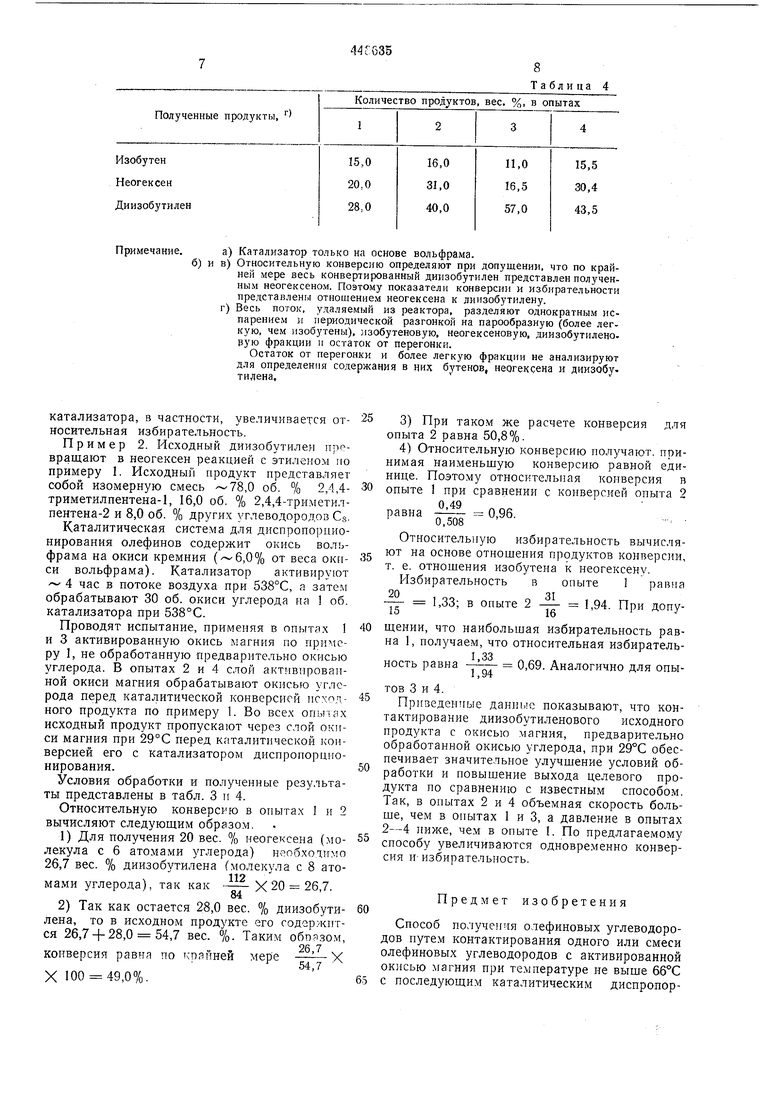

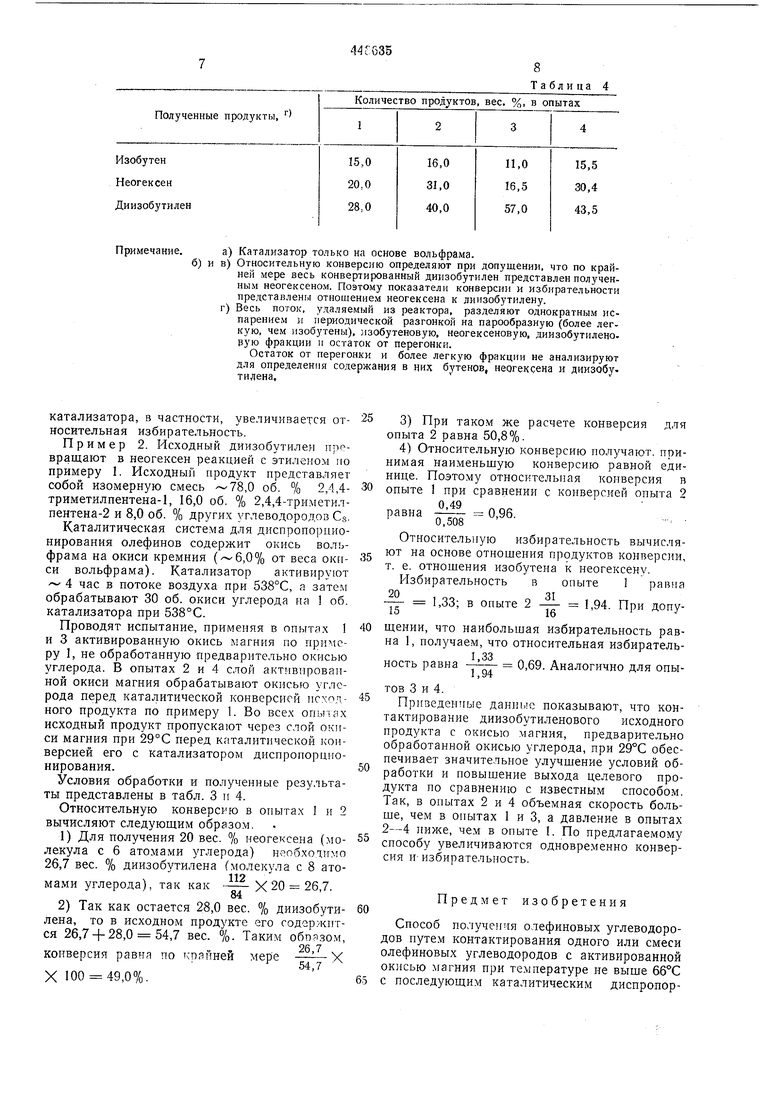

Таблица 4

Количество продуктов, вес. %, в опытах а) Катализатор только на основе вольфрама. в) Относительную конверсию определяют при допущении, что по крайней мере весь конвертированный дилзобутилен представлен полученным неогексеном. Поэтому показатели конверсии и избирательности представлены отношением неогексена к диизобутилену. г) Весь поток, удаляемый из реактора, разделяют однократным испарением и периодической разгонкой на парообразную (более легкую, чем изобутены), изобутеновую, неогексеновую, диизобутилено. рую фракции и остаток от перегонки. Остаток от перегонки и более легкую фракции не анализируют для определения содержания в них бутенов, неогексена и диизобутилена. 3)При таком же расчете конверсия для опыта 2 равна 50,8%. 4)Относительную конверсию получают, принимая наименьшую конверсию равной единице. Поэтому относительная конверсия в опыте 1 при сравнении с конверсией опыта 2 о1 Относительную избирательность вычисляют иа основе отношения продуктов конверсии, т. е. отношения изобутена к неогексену. Избирательность в опыте 1 равна 2031 --- 1,33; в опыте 2 1,94. При допу1516щеиии, что наибольшая избирательность равна 1, получаем, что относительная избирательность равна 0.69. Аналогично для опытов 3 и 4. Приведенные данные ноказывают, что контактирование диизобутиленового исходного продукта е окисью магния, предварительно обработанной окисью углерода, при 29°С обеспечивает значительное улучшение условий обработки и повышение выхода целевого продукта по сравнению с известным способом. Так, в опытах 2 и 4 объемная скорость больше, чем в опытах 1 и 3, а давление в опытах 2-4 ниже, чем в опыте 1. По предлагаемому способу увеличиваются одновременно конверсия н-избирательность. Предмет изобретения Способ получения олефиновых углеводородов путем контактирования одного или смеси олефиновых углеводородов с активированной окисью магния нри температуре не выще с последующим каталитическим диспроиор910

ционированием, отл ич ающийся тем, что, ния, используют окись магния, предварительс целью повышения степени конверсии и срока но обработанную окисью углерода при 260- службы катализатора диспропорционирова- 816°С.

448635

Авторы

Даты

1974-10-30—Публикация

1971-12-24—Подача