1

Изобретение относится к способам переработки углеводородного сырья путем каталитической конверсии.

Известен способ переработки углеводородного сырья путем конверсии при повышенной температуре и давлении в присутствии катализатора на основе окиси алюминия с добавкой металла платиновой группы или его окиси, или сульфида и фтора или хлора.

Однако известный способ позволяет получать недостаточное количество целевой бензиновой фракции с высоким октановым числом (до 95 ед.).

Цель изобретения - увеличение выхода бензиновой фракции и повышение ее октанового числа до 100 ед. Для этого по предлагаемому способу применяют катализатор на основе окиси алюминия с добавкой металла платиновой группы или его окись, или сульфида и фтора или хлора, а также добавку рения. Желательно использовать следующее соотношение компонентов катализатора, вес. %:

Металл платиновой группы или его окнсь, или

сульфид0,05-1,0

(в пересчете на

металл) Хлор или фтор0,1-1,5

Рений0,05-1,0

Окись алюминия Остальное до 100.

Катализатор с добавкой рения имеет лучШую активность, избирательность и стабильность, например, при изомеризации, гидроизомеризации, дегидрировании, гидрировании, алкилировании, деалкилировании, циклизации, дегидроциклизации, крекинге, гидрокрекинге, риформинге и т. п. того, например, в риформинг-процессе предложенный катализатор позволяет значительно улучшить стабильность процесса. Как уже указывалось, катализатор в соответствии с данным изобретением состоит из окиси алюминия, соединенной с компонентом группы платины, рением и галоидом.

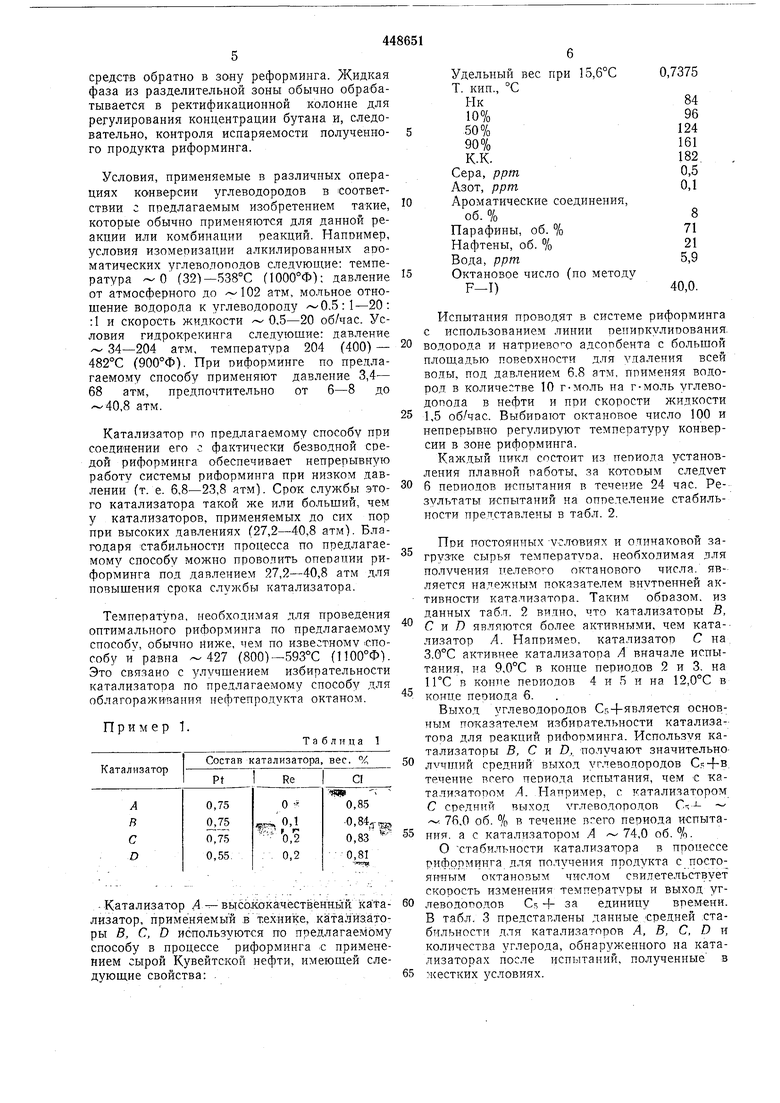

Желательно, чтобы окись алюминия представляла собой простую адсорбционную подложку, имеющую площадь поверхности порядка 25-500 или выше .

Можно использовать кристаллические окиси алюминия, известные как f-, ц- и и- окись алюминия, причем наилучшие результаты

дает -окись алюминия. Окисноалюминиевая подложка может содержать также незначительное количество других известных огнеупорных неорганических окисей как, например двуокись кремния, двуокись циркония,

окись магния и т. п. Однако предпочтительно 3 применять по существу чистую у-окнсъ алюминия. Важным компонентом катализатора в соответствии с изобретением является галоид. Галоид может добавляться в окисноалюминие-5 вую подложку любьщ соответствующим способом или во время приготовления подложки, или до, или после добавления каталитически активных металлических компонентов. В качестве металлического компонентаЮ можно использовать металл группы платины, на-пример палладий, родий, рутений и другие. Металл из группы платины, например платина, может находиться в конечной каталитической смеси в виде соединения, например15 окиси, сульфида, или в виде элемента. Компонент из группы платины можно вводить в каталитическую смесь любым соответствующим способом. Выбранный способ приготовления катализатора включает в себя приме-20 нение водорастворимого соединения металла из группы платины для пропитки окисноалюминиевой подложки. После пропитки подложка высущивается и подвергается высокотемпературному обжигу или окислению.25 Очень важным компонентом катализатора в соответствии с настоящим изобретением является рений. Этот компонент может при-сутствовать как элемент - металл, как хими-30 ческое соединение, например окись, сульфид, Рений может включаться в каталитическую смесь любым соответствующим способом и на любой стадии приготовления катализатора. Как правило, рекомендуется вводить рений35 на последней стадии приготовления катализатора для того, чтобы дорогостоящий металл не вымывался при промывке и очистке. ОсобеННО хорошая каталитическая смесь получается тогда, когда .весовое отношение рения40 к компоненту из группы платины (на основе элементарного химического состава) находится в пределах 0,05-0,75:1. По предлагаемому способу углеводородное сырье и водород контактируют с описанным45 катализатором в зоне конверсии углеводородного сырья. Такое контактирование может достигаться посредством применения катализатора в системе с неподвижным слоем, в системе с подвижным слоем, в системе псевдоожиженным слоем или в системе оериодической переработки. Однако ввиду опасности потерь ценного катализатора от истирания, а также ввиду известных рабочих преимуществ рекомендуется применять систе-55 му с неподвижным слоем. В этой системе газ, богатый водродом, и сырье предварительно нагреваются посредством любых подходящих нагревательных средств до требуе-. ;мой температуры реакции, а затем подают в60 зону конверсии, содержащую неподвижный слой катализатора описанного типа. Зона конверсии может иметь один или несколько отдельных -реакторов с соответствующими средствами между ними для поддержания на65 4 входе в каждый реактор требуемой для конверсии температуры. Реагирующие вещества могут контактировать со слоем катализатора в верхием, нижнем или радиальном потоке. Предпочтение отдают радиальному потоку. Кроме того, реагирующие вещества при контакте с катализатором могут находиться в жидкой фазе, смешанной фазе жидкость-пар или паровой фазе, причем наилучшие результаты достигаются в паровой фазе. Когда катализатор в соответствии с данным изобретением применяется в процессе риформинга, система состоит из зоны риформинга, содержащей неподвижный слой катализатора описанного типа. Эта зона риформинга может иметь один или несколько отдельных реакторов с соответствующими нагревательными средствами, установленными между ними для компенсации эндотермического характера реакций, которые происходят в каждом слое катализатора, Желательно использовать сырье, состоящее из нафтенов и парафинов, хотя в некоторых случаях могут также присутствовать углеводороды ароматического ряда и .(или) олефины. Загружаемое сырье предпочтительно включает в себя бензины прямой гонки, газовые бензины, синтетические. бензины и тому подобные. Однако часто хорошие результаты достигаются при загрузке термически или каталитически крекированных бензинов или высококипящих фракций бензинов, называемых тяжелыми лигроинами. Хорошие результаты дает также смесь бензинов прямой гонки и крекинг-бензинов. В других процессах конверсии углеводородов используют сырье, обычно применяемое для каждого отдельного процесса, например, в процессе изомеризации загружаемый материал может представлять собой парафиновое сырье, богатое н-парафинами С4-Се или сырье, богатое н-бутаном, к-гексаном и т. д. В процессах крекинга углеводородов загружаемый материал может представлять собой газойль, например тяжелый газойль прямой гонки, тяжелое масло каталитического крекинга и т. п. В риформинг-процессе каталитическую смесь применяют в безводной среде. Важно, чтобы количество воды, вводимой в зону риформинга с сырьем или образующейся в ходе процесса, не превышало 50 ррт. В процессе риформинга вытекающий поток выходит из зоны риформинга и проходит через конденсационные средства в сепарацнонную зону, в которой обычно поддерживается температура - 10°С (50°Ф). В этой зоне газ, богатый водородом, отделяется от высокооктанового жидкого продукта, обычно называемого продуктом риформинга. Желательно, чтобы по меньшей мере часть газа, богатого водородом, проходила через адсорбционную зону, содержащую адсорбент, выбранный для воды. Полученный поток фактически безводного водорода рециркулирует посредством соответствующих компрессорных средств обратно в зону реформинга. Жидкая фаза из разделительной зоны обычно обрабатывается в ректификационной колонне для регулирования концентрации бутана и, следовательно, контроля испаряемости полученного продукта риформинга. Условия, применяемые в различных операциях конверсии углеводородов в 1соответствии с предлагаемым изобретением такие, которые обычно применяются для данной реакции или комбинации реакций. Например, условия изомеризации алкилированных ароматических углеводополов следующие: температура -О (32)-538°С (1000°Ф); давление от атмосферного до атм, мольное отношение водорода к углеводороду 0,5:1-20: :1 и скорость жидкости / 0,5-20 об/час. Условия гидрокрекинга следуюшие: давление - 34-204 атм, температура 204 (400) - 482°С (900°Ф). При риформинге по предлагаемому способу применяют давление 3,4- 68 атм, предпочтительно от 6-8 до --40,8 атм. Катализатор по предлагаемому способу при соединении его с фактически безводной средой риформинга обеспечивает непрерывную работу системы риформинга при низком давлении (т. е. 6,8-23,8 атм). Срок службы этого катализатора такой же или больший, чем у катализаторов, применяемых до сих пор при высоких давлениях (27,2-40,8 атм). Благодаря стабильности процесса по предлагаемому способу можно проводить операции риформинга под давлением 27,2-40,8 атм для повышения срока службы катализатора. Температура, необходимая для проведения оптимального риформинга по предлагаемому способу, обычно Ниже, чем по известному icnoсобу и равна --427 (800)-593°С (ПОО°Ф). Это связано с улучшением избирательности катализатора по предлагаемому способу для облагораживанпя нефтепродукта октаном. Пример 1. Таблица 1 - Катализатор Л - вьтсококан-ественньш катализатор, применяемый -В технике, катализаторы В, С, D используются по предлагаемому способу в процессе риформинга .с применением сырой Кувейтской нефти, имеюшей следуюшие свойства: . Удельный вес при 15,6°С0,7375 Т. кип., °С Нк84 10%96 50%124 90%161 К.К.182 Сера, ррт0,5 Азот, ррт0,1 Ароматические соединения, об. %8 Парафины, об. %71 Нафтены, об. %21 Вода, ррт5,9 Октановое число (по методу F-I) 40,0. Испытания проводят в системериформинга с использованием линии пепиркулирования. водорода и натриево-о адсопбента с большой плошадью поверхности для удаления всей воды, под давлением 6.8 атм. применяя водород в количестве 10 г-моль на г-моль углеводопода в нефти и при скорости жидкости 1,5 об/час. Выбирают октановое число 100 и непрерывно регулируют температуру конверсии в зоне риформинга. Каждый цикл состоит из пепиода установления плавной работы, за КОТОРЫМ следует 6 периодов испытания в течение 24 час. Результаты испытаний на определение стабильности представлены в табл. 2. При постоянных -условиях и одинаковой загрузке сырья температупа. необходимая для получения пелево о октанового числа, является надежным показателем внутпенней активности катализатора. Таким образом, из данных табл. 2 видно, что катализаторы В, Си/) являются более активными, чем ката- лизатор А. Например, катализатор С на. 3.0°С активнее катализатора А вначале испытания, на 9,0°С в конце периодов 2 и 3. на 1ГС в конце периодов 4 и 5 и на 12,0°С в конце периода 6. . Выход углеводородов С +является осноцным показателем избирательности катализатора для реакций рисЬорминга. ИСПОЛЬЗУЯ катализаторы В, С и D, получают значительнолучший средний выход углеводородов С.+в, течение всего периода испытания, чем с катализатором А. Например, с катализатором С средний выход углеводородов Сч- 76,0 об. % в течение вгего периода испытания, а с катализатором А ,0 об. %. О стабильности катализатора в процессе р.ифррминга для получения продукта с постоянным октановым ЧИС.ДОМ свидетельствует скорость изменения температуры н выход углеводоподов Cs + за единицу времени. В табл. 3 представлены данные средней стабильности для катализаторов А, В, С, D и количества углерода, обнаруженного на катализаторах после испытаний, полученные в жестких условиях.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1971 |

|

SU429595A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| Способ риформинга бензиновой фракции | 1972 |

|

SU470972A3 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| Способ получения высокооктанового моторного топлива | 1973 |

|

SU517264A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

Таблица 3

Примечание. кл/кг - кл сырой нефти, загруженной на кг катализатора

Из данных табл. 3 видно, что катализаторы по предлагаемому способу более стабильны, чем контрольный катализатор. Катализаторы по предлагаемому изобретению очевидно не препятствуют значительному отложению кокса, характеристики их менее чуБ1Ствительны к присутствию кокса на катализаторе, чем у обычных катализаторов, применяемых в риформинг-процессе.

Пример 2. В этом примере показаны вредные эффекты воды во время проведения процесса риформинга при применении .катализатора в соответствии с изобретением.

Катализаторы, нрименяемые во всех иснытаниях, идентичны катализатору С в примере 1.

Испытания проводят аналогично примеру I, используя катализатор С. Единственным источником воды в системе является сырье.

Для введения воды в необработанную Кувейтскую нефть добавляют третичный бутиловый спирт.

Таблица 4 Результаты исследования эффектов воды

Из данных табл. 4 видно, что при содержании воды выше 50 вес. ч. на млн. ч. выход углеводородов Сз+резко падает, а температура, необходимая для получения октанового числа 100, довольно быстро повышается. Очевидно катализаторы по предлагаемому способу очень чувствительны к присутствию воды. При содержании воды свыше 50 вес. ч. на млн. ч. гидрокрекируюш,ая активность катализатора начинает преобладать, что вызывает быстрое ухудшение всех характеристик катализатора для риформинга. Этот эффект воды можно использовать при проведении гидрокрекинга по предлагаемому способу.

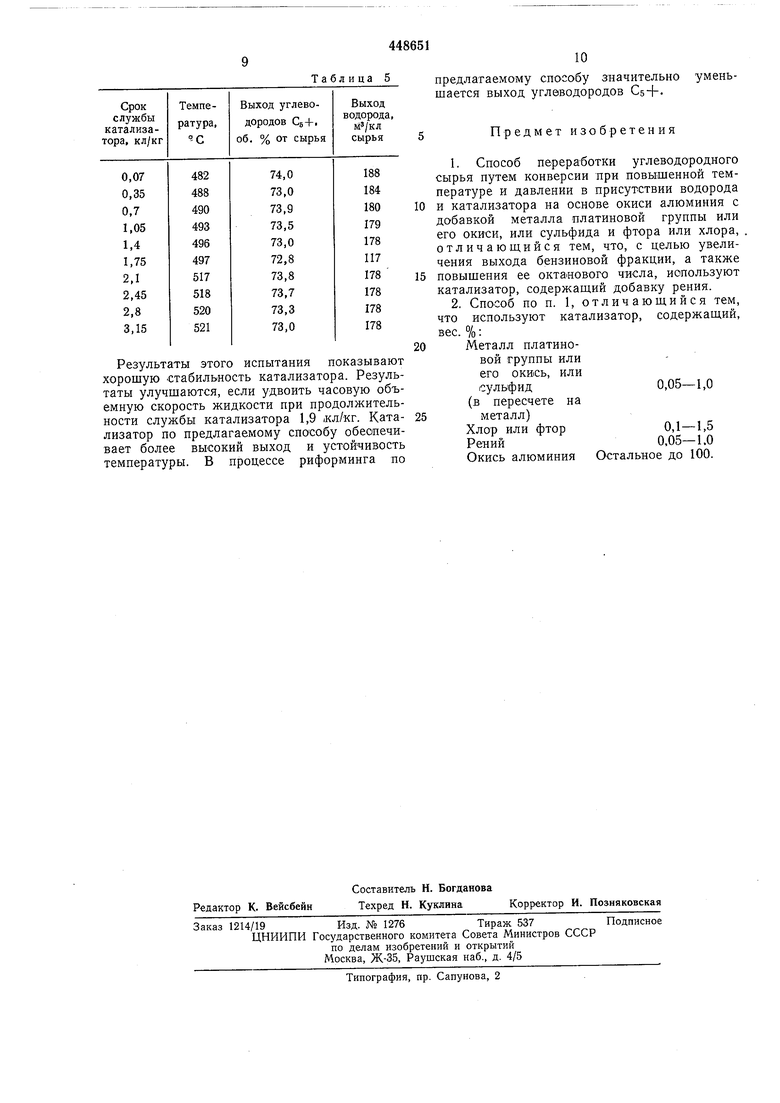

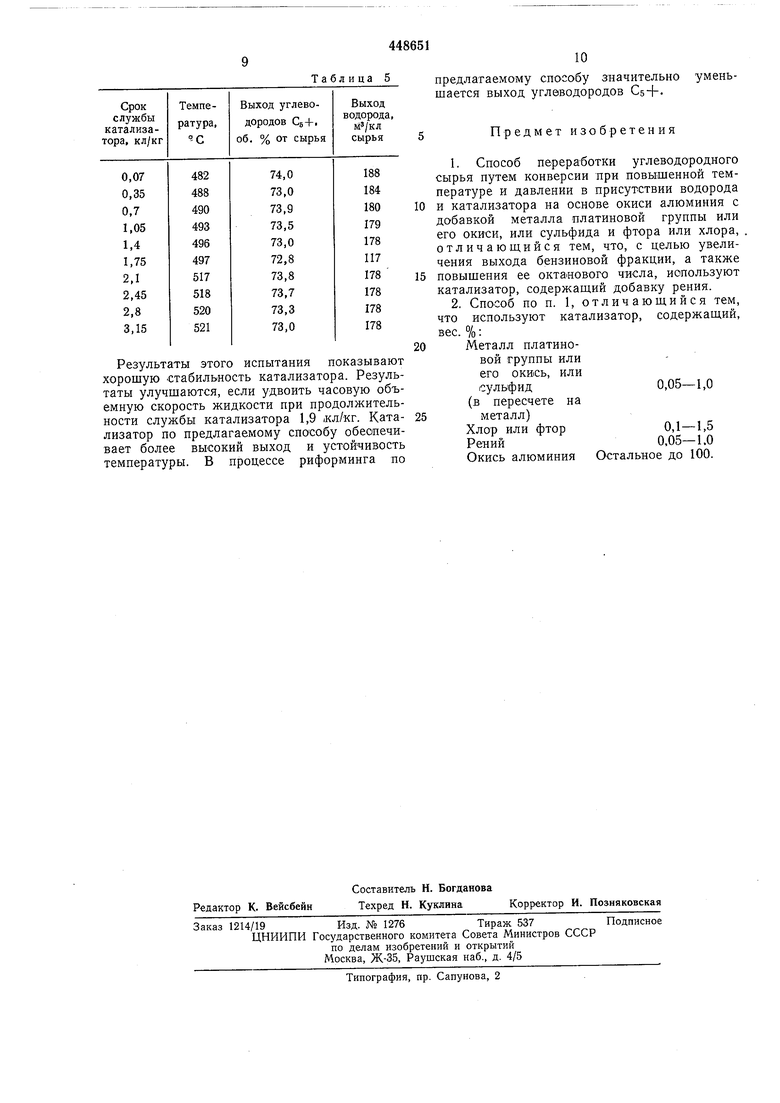

Пример 3. Используют катализатор, содержаш,ий, .вес. %: 0,75 платины, 0,2 рения, 0,85 хлорида и 0,1 серы, в полузаводской установке для риформинга легкой Кувейтской необработанной нефти, имеюш;ей следуюшие свойства:

Метод определения фракционного состава STM № D-86 Т. кип., °С

73

82-

Нк

93

10%

92-

30%

97-

98

60%

101-

102

70%

108

107-

90%

118

117-

153

151 -

К. К.

Удельный вес 15,6°С

0,7200-0,7181 76 18 Парафины, об. % Нафтены, об.% Ароматические соединения, об. %

6 1 Вода, на ррт

Процесс проводят по примеру 1, но для сушки сырья и потока водорода, загруженного в установку, применяют сушители с высокой площадью поверхности.

Испытания проводят в следуюш,их условиях: заданное октановое число 9б,0.(по методу F-I), скорость жидкости 1,0 об/час до срока службы катализатора 1,9 кл/кг, а затем 2,0 об/час, давление 13,6 атм и мольное

отношение водорода к углеводороду 7,0.

Таблица 5предлагаемому способу значительно уменьРезультаты этого испытания показывают хорошую Стабильность катализатора. Результаты улучшаются, если удвоить часовую объемную скорость жидкости при продолжительности службы катализатора 1,9 жл/кг. Катализатор по предлагаемому способу обеспечивает более высокий выход и устойчивость температуры. В процессе риформинга по

448651

10

шается выход углеводородов С5+.

Предмет изобретения

и катализатора на основе окиси алюминия с добавкой металла платиновой группы или его окиси, или сульфида и фтора или хлора, отличающийся тем, что, с целью увеличения выхода бензиновой фракции, а также

повышения ее октанового числа, используют катализатор, содержаш,ий добавку рения.

Металл платиновой группы или его оки1сь, или

сульфид0,05-1,0

(в пересчете на металл)

Хлор или фтор0,1-1,5

Рений0,05-1.0

Окись алюминия Остальное до 100.

Авторы

Даты

1974-10-30—Публикация

1969-04-22—Подача