1

Изобретение относится к обработке металла давлением.

Известен способ производства цельнокатаных железнодорожных колес, заключающийся в осадке заготовки, частичном ее разгоне, прошивке центрального отверстия и формовке обода, части диска и ступицы, выполняемой перед прокаткой колеса.

При этом осуществляется частичная разгонка центральной зоны осаженной заготовки. Центральную зону заготовки вдавливают на 10-15 мм внутрь с формированием углубления (цаметки), служащего в дальнейщем базой для прошивки центрального отверстия.

Вдавливание центральной зоны заготовки внутрь ведется плоскостью пуансона, перпендикулярной вертикальной оси этой заготовки. Кроме того, используется односторонняя разгонка, так как вторая плоскость заготовки располагается на плоской обжимной плите.

Недостаток известного способа заключается в том, что в готовом колесе он не обеспечивает требуемых высоких механических и эксплуатационных свойств. Это объясняется следующим.

Механические свойства изделия типа железнодорожного колеса, получаемого пластической деформацией из литой заготовки, в основном предопределяются свойствами металла после его осадки.

При осуществлении осадки заготовки по известному способу, т. е. осадки ее центральной зоны, течение металла идет от центра к периферийной зоне. При этом грубая литая структура .металла, состоящая из различно ориентированных депдритов, не подвергается деформации и смещается в периферийную зону заготовки, из которой впоследствии будет формироваться обод колеса. В процессе последующей операции (формовка обода, диска и ступицы) дробления грубых дендритов литой структуры не происходит, так как при этом обод незначительно деформируется. Низкие механические свойства литой структуры металла обода отрицательно влияют на общие свойства колеса как после его прокатки, так и после его термической обработки.

Цель изобретения - улучщение механических и эксплуатационных свойств колеса.

Это достигается тем, что по предлагаемому способу частичную разгонку осаженной заготовки осуществляют по ее средней зоне.

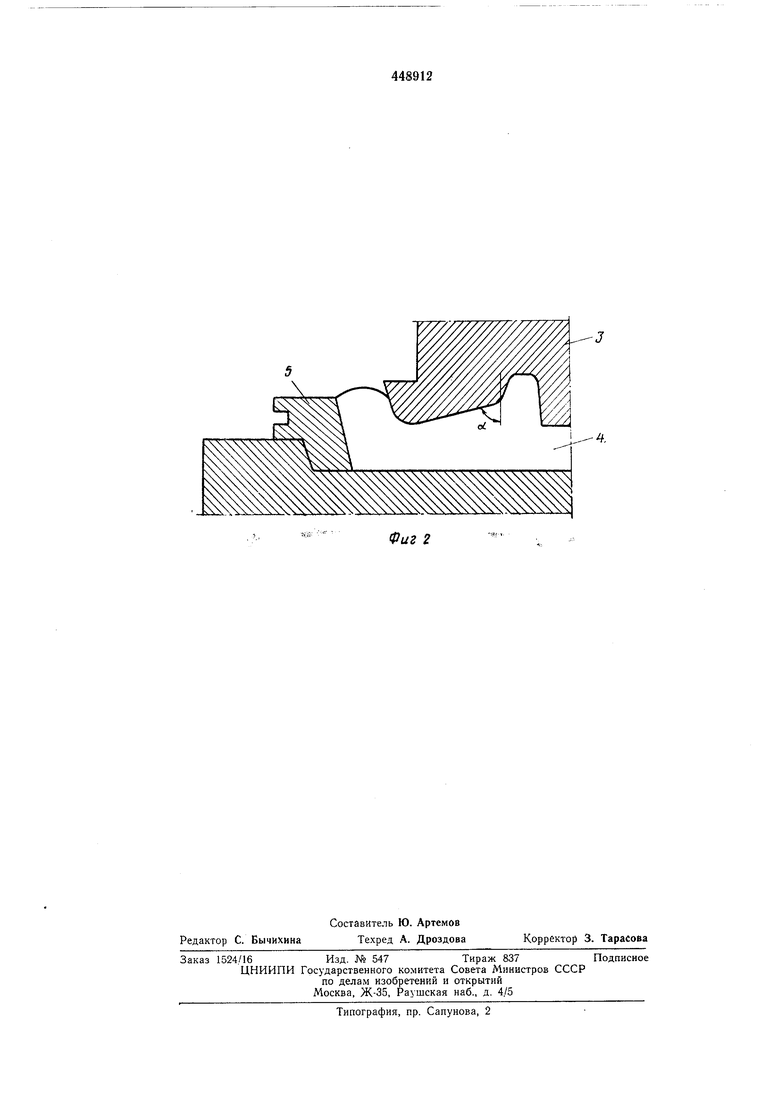

Более полный эффект получается в том случае, когда частичную разгонку осаженной заготовки ведут плоскостью пуансона под углом к вертикальной оси этой заготовки с одновременным предварительным формированием (оформлением) обода, ступицы и диска. Наиболее предпочтительным является угол

а 75-85°.

Можно осуществлять одно- и двустороннюю разгонку средней зоны заготовки.

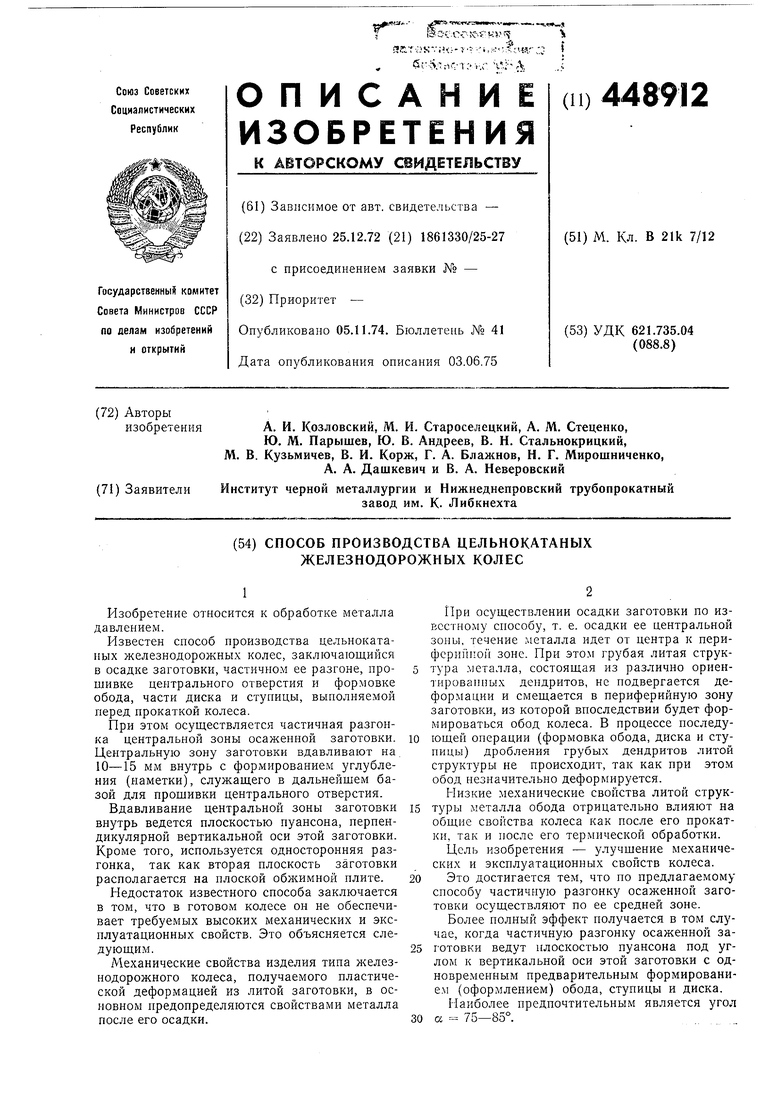

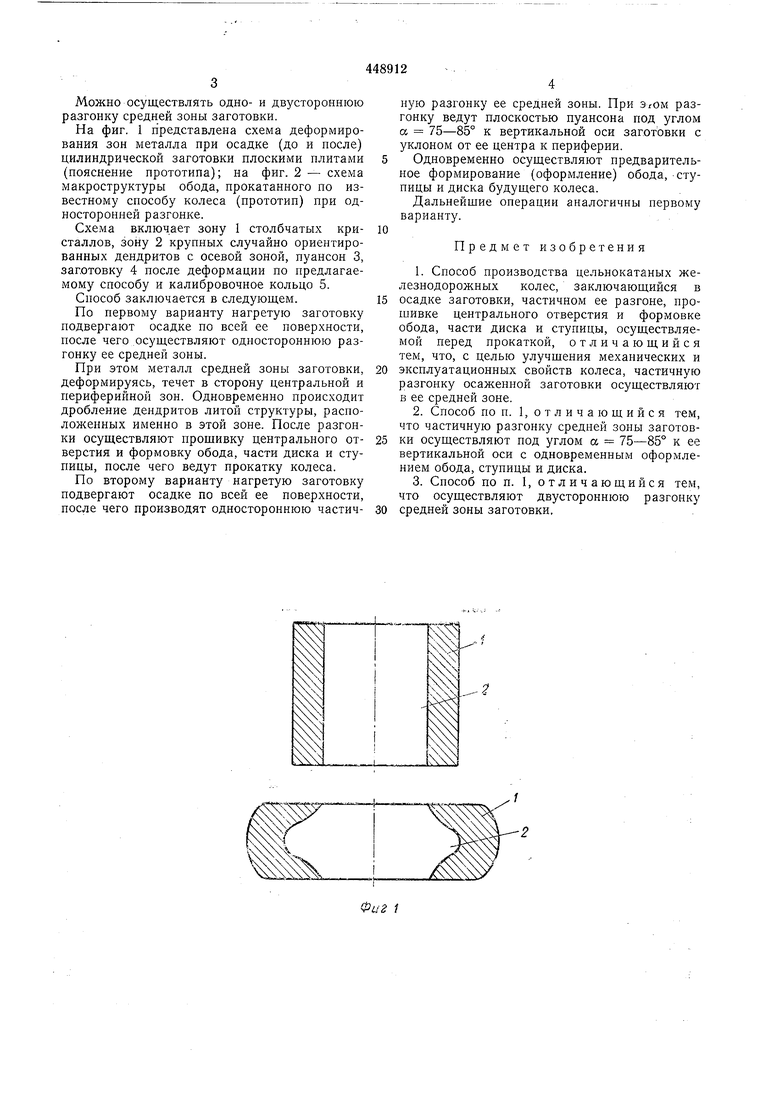

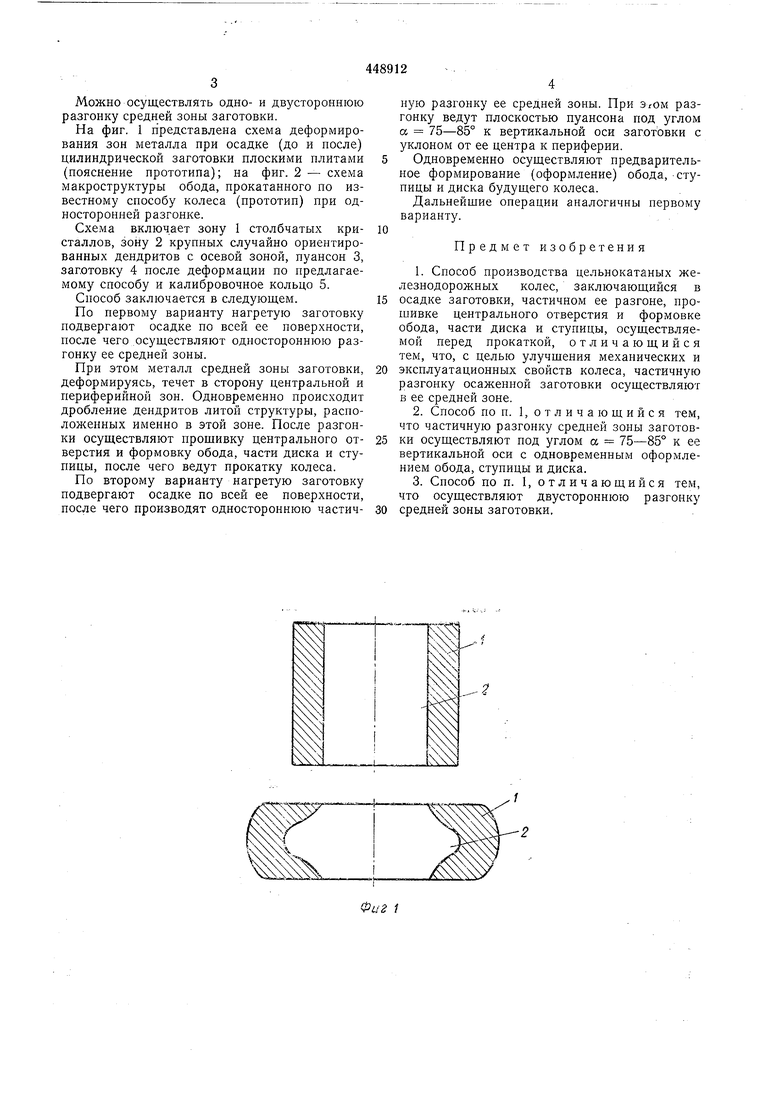

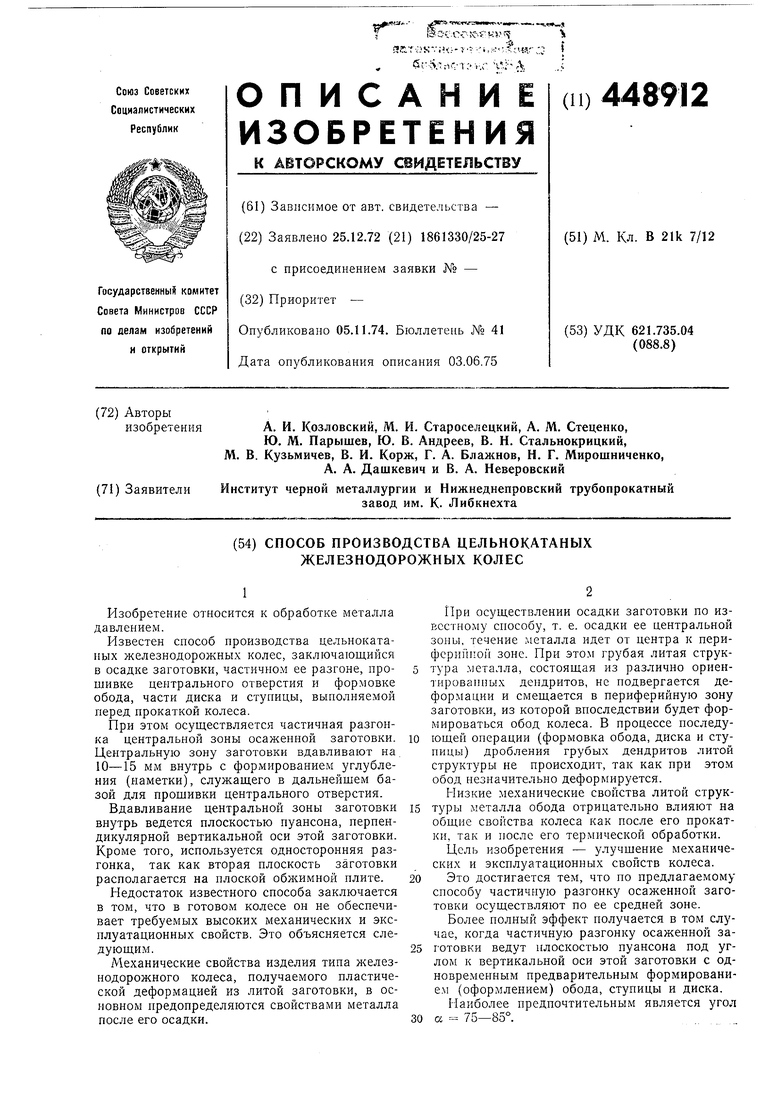

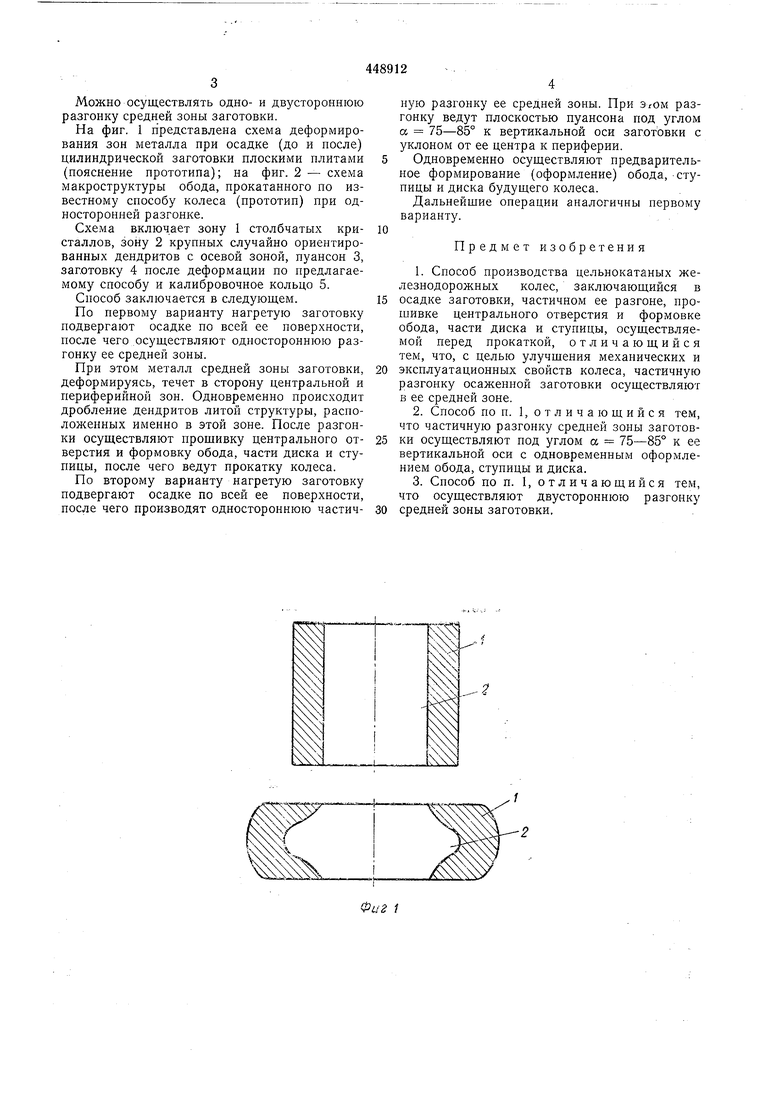

На фиг. 1 ггредставлена схема деформирования зон металла при осадке (до и после) цилиндрической заготовки плоскими плитами (пояснение прототипа); на фиг. 2 - схема макроструктуры обода, прокатанного по известному способу колеса (прототип) при односторонней разгонке.

Схема включает зону 1 столбчатых кристаллов, зону 2 крупных случайно ориентированных дендритов с осевой зоной, пуансон 3, заготовку 4 после деформации по предлагаемому способу и калибровочное кольцо 5.

Способ заключается в следующем.

По первому варианту нагретую заготовку подвергают осадке по всей ее поверхности, после чего осуществляют одностороннюю разгонку ее средней зоны.

При этом металл средней зоны заготовки, деформируясь, течет в сторону центральной и периферийной зон. Одновременно происходит дробление дендритов литой структуры, расположенных именно в этой зоне. После разгонки осуществляют прощивку центрального отверстия и формовку обода, части диска и ступицы, после чего ведут прокатку колеса.

По второму варианту нагретую заготовку подвергают осадке по всей ее поверхности, после чего производят одностороннюю частичную разгонку ее средней зоны. При Эгом разгонку ведут плоскостью пуансона нод углом а 75-85° к вертикальной оси заготовки с уклоном от ее центра к периферии.

Одновременно осуществляют предварительное формирование (оформление) обода, ступицы и диска будущего колеса.

Дальнейщие операции аналогичны первому варианту.

Предмет изобретения

1.Способ производства цельнокатаных железнодорожных колес, заключающийся в осадке заготовки, частичном ее разгоне, прошивке центрального отверстия и формовке обода, части диска и ступицы, осуществляемой перед прокаткой, отличающийся тем, что, с целью улучщения механических и эксплуатационных свойств колеса, частичную разгонку осаженной заготовки осуществляют в ее средней зоне.

2.Способ по п. 1, отличающийся тем, что частичную разгонку средней зоны заготовки осуществляют под углом а 75-85° к ее вертикальной оси с одновременным оформлением обода, ступицы и диска.

3.Способ по п. 1, отличающийся тем, что осуществляют двустороннюю разгонку средней зоны заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| Способ изготовления заготовок железнодорожных колес | 1984 |

|

SU1318338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1731378A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

| Способ подготовки заготовок цельнокатаных колес под штамповку и прокатку | 1989 |

|

SU1761374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

Авторы

Даты

1974-11-05—Публикация

1972-12-25—Подача