1

Изобретение относится к станкостроению.

Известны угловые сверлильно-расточные головки для обработки отверстий в труднодоступных местах, например, в стенке цилиндра деталей типа блока двигателя, содержащие поворотный корпус (хобот) со смонтированным на его переднем конце под углом, например, 90° к продольной оси хобота шпинделем.

Предлагаемая головка отличается от известных тем, что в хоботе в зоне шпинделя со стороны, противоположной инструменту, установлена опора, выполненная в виде смонтированного в пазу хобота с возможностью перемещения в радиальном направлении ползуна с размещенным на его конце самоустанавливающимся упором, а привод шпинделя выполнен в виде ременной передачи, размещенной в плоскости продольной оси поперечного сечения хобота. Ведущий шкив передачи смонтирован на валу электродвигателя, закрепленного на задней части хобота, а ведомый - в средней части шпинделя между его опорами.

Этим достигается повышение точности и производительности обработки.

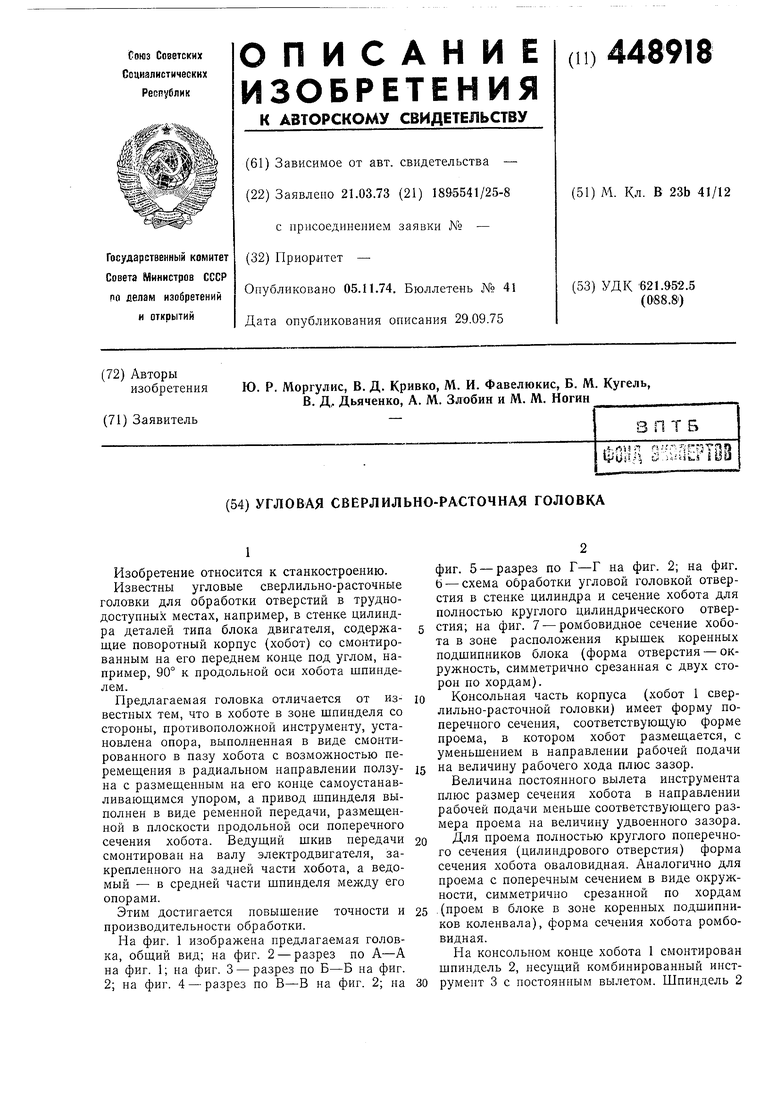

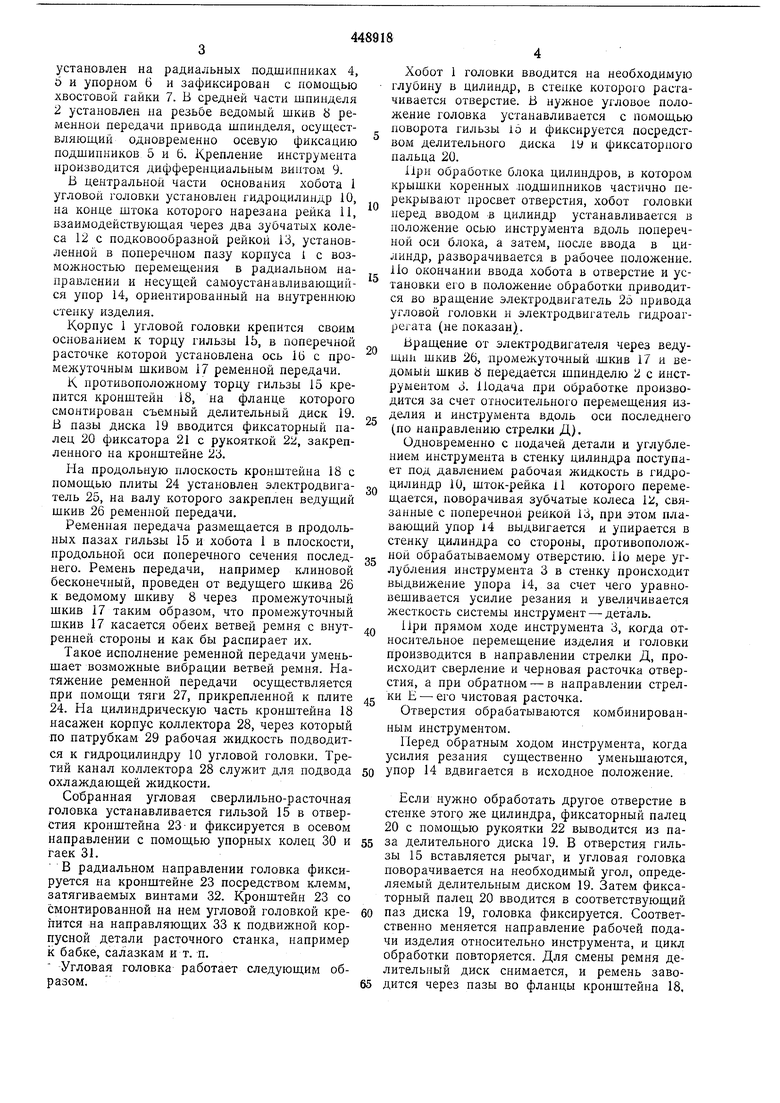

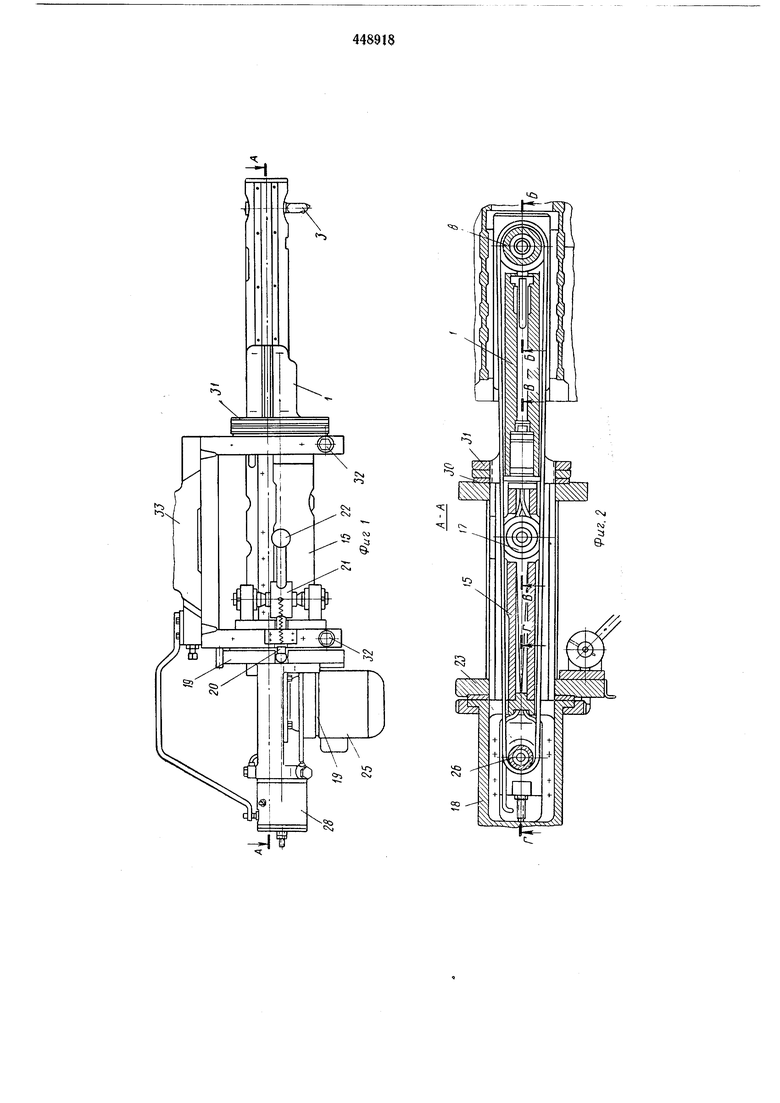

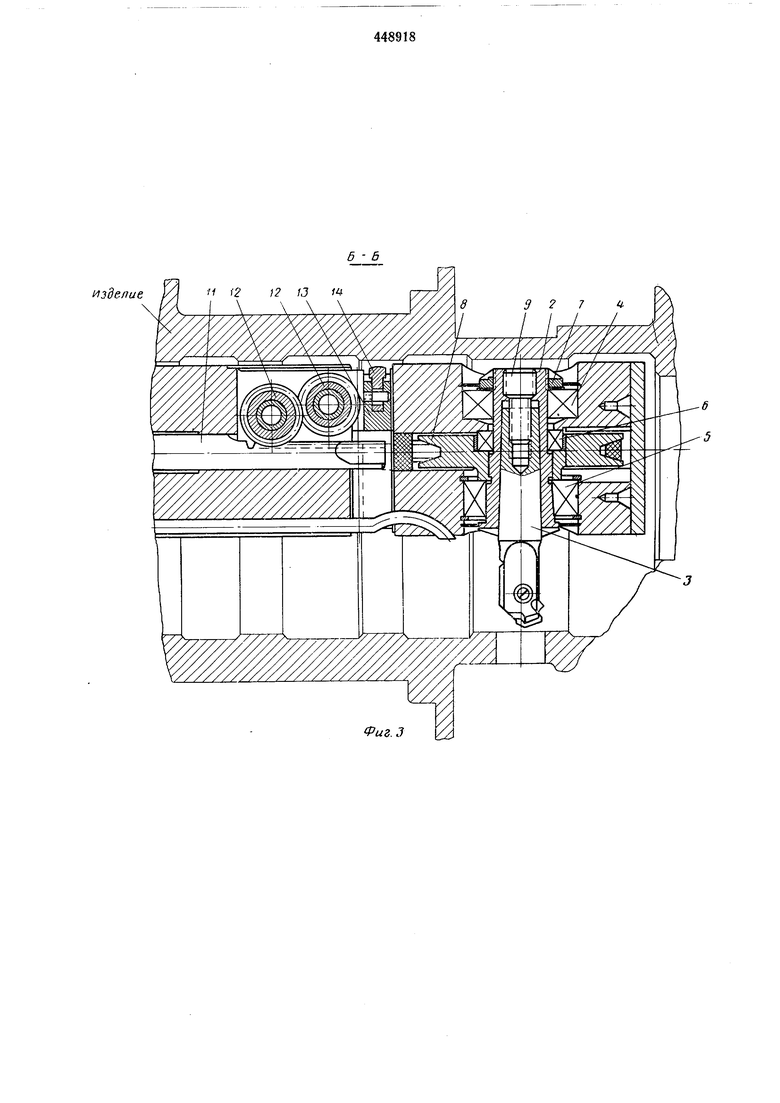

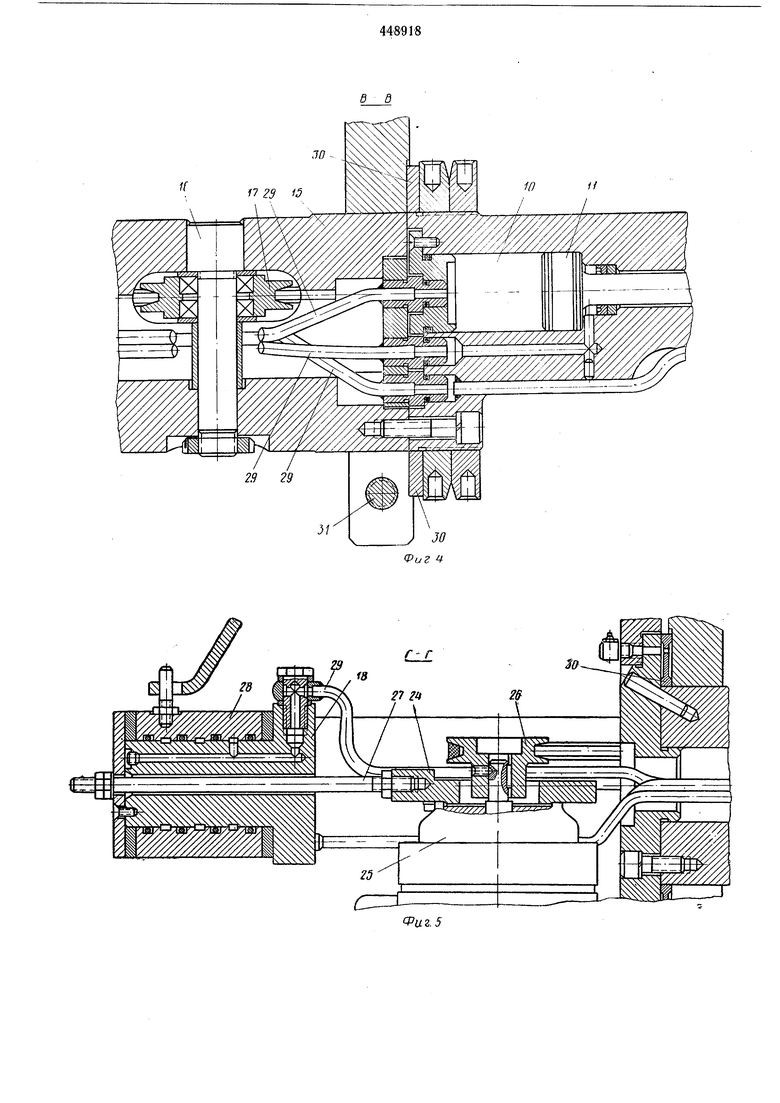

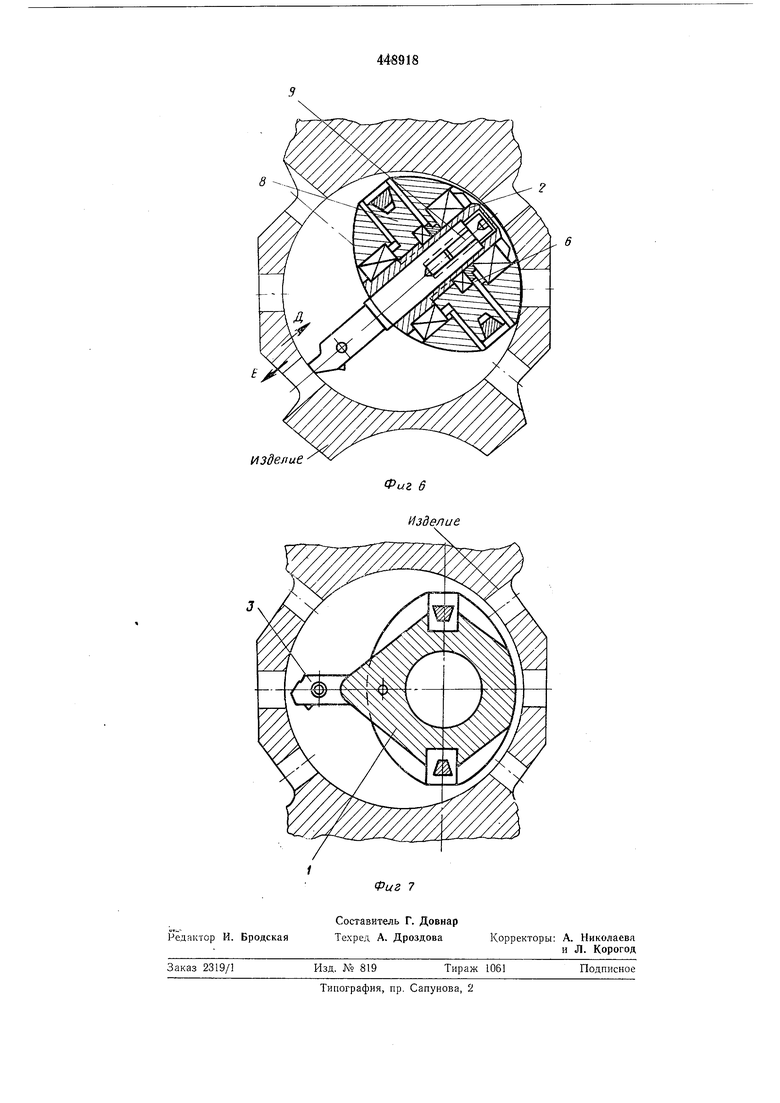

На фиг. 1 изображена предлагаемая головка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 -разрез по В-В на фиг. 2; на

фиг. 5 - разрез по Г-Г на фиг. 2; на фиг. b - схема обработки угловой головкой отверстия в стенке цилиндра и сечение хобота для полностью круглого цилиндрического отверстия; на фиг. 7 - ромбовидное сечение хобота в зоне расположения крышек коренных подшипников блока (форма отверстия - окружность, симметрично срезанная с двух сторон по хордам).

Консольная часть корпуса (хобот 1 сверлильно-расточной головки) имеет форму поперечного сечения, соответствующую форме проема, в котором хобот размещается, с уменьшением в направлении рабочей подачи

на величину рабочего хода плюс зазор.

Величина постоянного вылета инструмента плюс размер сечения хобота в направлении рабочей подачи меньше соответствующего размера проема на величину удвоенного зазора.

Для проема полностью круглого поперечного сечения (цилиндрового отверстия) форма сечения хобота оваловидная. Аналогично для проема с поперечным сечением в виде окружности, симметрично срезанной по хордам

(проем в блоке в зоне коренных подшипников коленвала), форма сечения хобота ромбовидная.

На консольном конце хобота 1 смонтирован шпиндель 2, несущий комбинированный инструмент 3 с постоянным вылетом. Шпиндель 2

установлен на радиальных подшипниках 4, 5 и упорном 6 и зафиксирован с помощью хвостовой гайки 7. В средней части шпинделя 2 установлен на резьбе ведомый шкив 8 ременной передачи привода шпинделя, осушестВЛЯЮ1ДИЙ одновременно осевую фиксацию нодшипников 5 и 6. Крепление инструмента производится дифференциальным винтом 9.

В центральной части основания хобота 1 угловой головки установлен гидроцилиндр 10, на конце штока которого нарезана рейка 11, взаимодействуюш,ая через два зубчатых колеса 12 с подковообразной рейкой 13, установленной в поперечном пазу корпуса 1 с возможностью перемеш,ения в радиальном направлении и несуш,ей самоустанавливаюш ийся унор 14, ориентированный на внутреннюю стенку изделия.

Корпус 1 угловой головки крепится своим основанием к торцу гильзы 15, в поперечной расточке которой установлена ось 16 с промежуточным шкивом 17 ременной передачи.

К противоположному торцу гильзы 15 крепится кронштейн 18, на фланце которого смонтирован съемный делительный диск 19. В назы диска 19 вводится фиксаторный палец 20 фиксатора 21 с рукояткой 22, закрепленного на кронштейне 26.

На продольную плоскость кронштейна 18 с помощью плиты 24 установлен электродвигатель 25, на валу которого закреплен ведущий шкив 26 ременной передачи.

Ременная передача размещается в продольных пазах гильзы 15 и хобота 1 в плоскости, продольной оси поперечного сечения последнего. Ремень передачи, например клиновой бесконечный, проведен от ведущего шкива 26 к ведомому шкиву 8 через промежуточный шкив 17 таким образом, что промежуточный шкив 17 касается обеих ветвей ремня с внутренней стороны и как бы распирает их.

Такое исполнение ременной передачи уменьшает возможные вибрации ветвей ремня. Натяжение ременной передачи осуществляется при помощи тяги 27, прикрепленной к плите 24. На цилиндрическую часть кронштейна 18 насажен корпус коллектора 28, через который по патрубкам 29 рабочая жидкость подводится к гидроцилиндру 10 угловой головки. Третий канал коллектора 28 служит для подвода охлаждающей жидкости.

Собранная угловая сверлильно-расточная головка устанавливается гильзой 15 в отверстия кронштейна 23-и фиксируется в осевом направлении с помощью упорных колец 30 и гаек 31.

В радиальном направлении головка фиксируется на кронштейне 23 посредством клемм, затягиваемых винтами 32. Кронштейн 23 со смонтированной на нем угловой головкой крепится на направляющих 33 к подвижной корпусной детали расточного станка, например к бабке, салазкам и т. п.

Угловая головка работает следующим образом.

Хобот 1 головки вводится на необходимую глубину в цилиндр, в стенке которого растачивается отверстие. В нужное угловое положение головка устанавливается с помощью наворотя гильзы 15 и фиксируется посредством делительного диска 1У и фиксаторного нальца 20.

При обработке блока цилиндров, в котором крышки коренных лодшипников частично нерекрывают просвет отверстня, хобот головки перед вводом в цилиндр устанавливается в положение осью инструмента вдоль поперечной оси блока, а затем, после ввода в цилиндр, разворачивается в рабочее положение. Но окончании ввода хобота в отверстие и установки его в положение обработки приводится во вращение электродвигатель 25 привода угловой головки и электродвигатель гидроагрегата (не показан).

Вращение от электродвигателя через ведущий шкив 26, промежуточный шкив 17 и ведомый шкив и передается шпинделю 2 с инструментом о. Подача при обработке производится за счет относительного перемещения изделия и инструмента вдоль оси последнего (по направлению стрелки Д).

Одновременно с нодачей детали и углублением инструмента в стенку цилиндра поступает под давлением рабочая жидкость в гидроцилиндр 10, шток-рейка 11 которого перемещается, поворачивая зубчатые колеса ii;, связанные с ноперечнон рейкой 13, при этом плавающий упор 14 выдвигается и упирается в стенку цилиндра со стороны, противоположной обрабатываемому отверстию. Но мере углубления инструмента 3 в стенку происходит выдвижение упора 14, за счет чего уравновешивается усилие резания и увеличивается жесткость системы инструмент - деталь.

При прямом ходе инструмента 3, когда относительное неремещение изделия и головки производится в направлении стрелки Д, происходит сверление и черновая расточка отверстия, а при обратном - в направлении стрелки Е - его чистовая расточка.

Отверстия обрабатываются комбинированным инструментом.

Неред обратным ходом инструмента, когда усилия резания существенно уменьшаются, упор 14 вдвигается в исходное положение.

Если нужно обработать другое отверстие в стенке этого же цилиндра, фиксаторный палец 20 с помощью рукоятки 22 выводится из паза делительного диска 19. В отверстия гильзы 15 вставляется рычаг, и угловая головка поворачивается на необходимый угол, определяемый делительным диском 19. Затем фиксаторный палец 20 вводится в соответствующий паз диска 19, головка фиксируется. Соответственно меняется направление рабочей подачи изделия относительно инструмента, и цикл обработки повторяется. Для смены ремня делительный диск снимается, и ремень заводится через пазы во фланцы кронштейна 18.

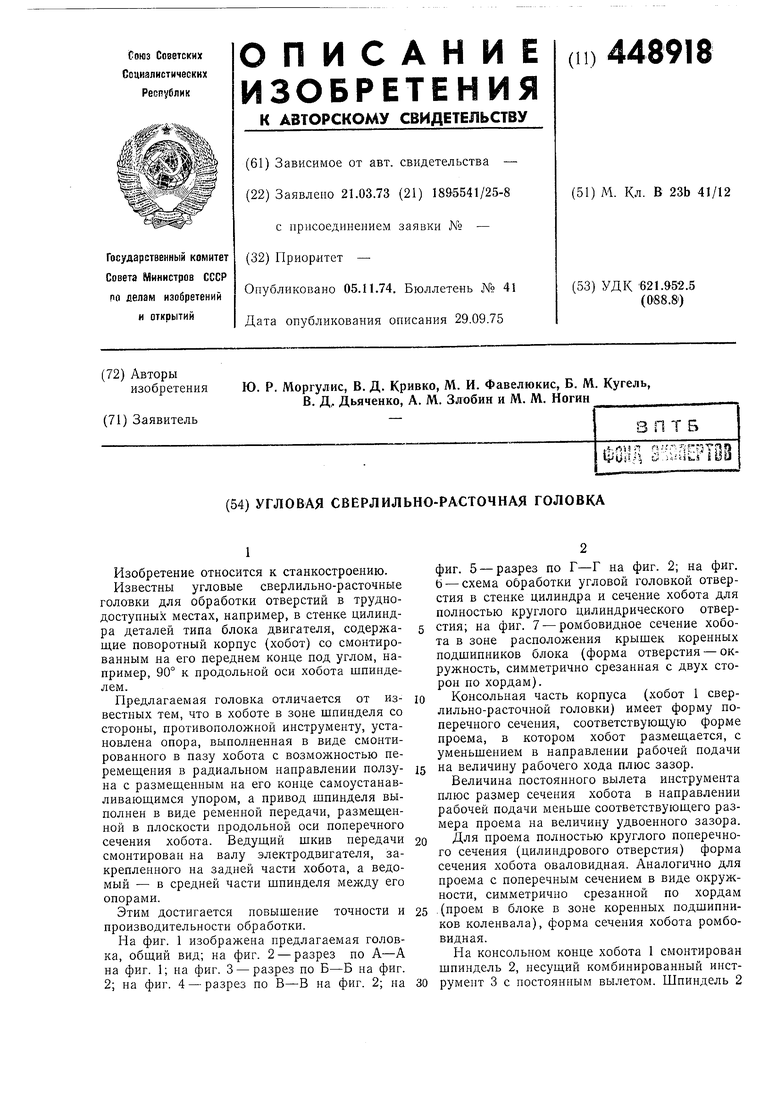

Предмет изобретения

Угловая сверлилыю-расточиая головка для обработки отверстий в трудиодоступных местах, например, в стенке цилиндра деталей типа блока двигателя, содержащая поворотный корпус (хобот) со смонтированным на его переднем конце под углом, например, 90° к продольной оси хобота шпинделем, отличающаяся тем, что, с целью повышения точности и производительности обработки, в хоботе в зоне шпинделя со стороны, противоположнои инструменту, установлена опора, выполненная в виде смонтированного в пазу хобота с возможностью перемещения в радиальном направлении ползуна с размещенным на его конце самоустанавливающимся упором, а привод шпинделя выполнен в виде ременной передачи, размещенной в плоскости продольной оси поперечного сечения хобота, причем ведущий шкив передачи смонтирован на валу электродвигателя, закрепленного на задней части хобота, а ведомый - в средней части шпинделя между его опорами.

,

изделие

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Головка шлифовальная | 1972 |

|

SU519289A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| ПРИВОД СКВАЖИННОГО НАСОСА | 2006 |

|

RU2368805C2 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1968 |

|

SU219995A1 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ В БОБИНЫ И РАСКЛАДКИ ГИБКИХ ПОЛИВНЫХ ТРУБОПРОВОДОВ СИСТЕМЫ КАПЕЛЬНОГО ОРОШЕНИЯ | 2009 |

|

RU2435366C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Отделочно-расточной станок | 1979 |

|

SU870004A1 |

Авторы

Даты

1974-11-05—Публикация

1973-03-21—Подача