(54) СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА ПОЛИКАРВОНАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 1977 |

|

SU672872A1 |

| Способ получения поликарбонатов | 1978 |

|

SU1043151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1998 |

|

RU2132339C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ПОЛИАРИЛАТОВ | 1966 |

|

SU180336A1 |

| СПОСОБ ЙОЛУЧЁНЙЯ ПОЛИКАРБОНАТА | 1962 |

|

SU149222A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2308494C1 |

| ПОЛУЧЕНИЯ ДЙФЕНИЛОЛПРОПАНПОЛИКАРБОНАТА | 1967 |

|

SU191804A1 |

1

Изобретение относится к технологии органического синтеза, в частности к способу получения олигомера поликарбоната, применяемого в полимерной промышленности

Известен способ получения олигомера

поликарбоната взаимодействием на границе раздела фаз щелочного раствора натриевой соли дифенилолпропана и газообразного фосгена в среде растворителя, например метиленхлорида, с последующим выделением целевого продукта известным способом.

Выход целевого продукта 8О%.

К недостаткам известного способа относятся его периодичность, низкая скорость реакции, обусловленная малой поверхностью теплосъема и низкой дисперсностью эмульси метиленхлорида и натриевой соли днфенило.апропана, не позволяющей в дальнейшем получить высокомолекулярный полихарбонат.

Кроме того, низкая скорость реакции

требует применения избыточного количества фосгена, для нейтрализации которого необходимо в 2-3 раза больше щелочи по сравнению со стехиометрией. В ходе реакци поликарбонат загрязняется образующимся

хлористым натрием, который не полностью удаляется и резко ухудщает качество готового продукта.

С целью интенсификации процесса и снижения расхода фосгена предлагается на образующуюся в ходе реакции газожидкостную суспензию воздействовать акустическим полем, ступенчато распределенным по высот реакционной зоны.

Процесс обычно проводят при интенсивности акустического поля выше 5О KBT/M и радиационном давлении, направленн зм навстречу всплывающим пузырькам газообразного фосгена.

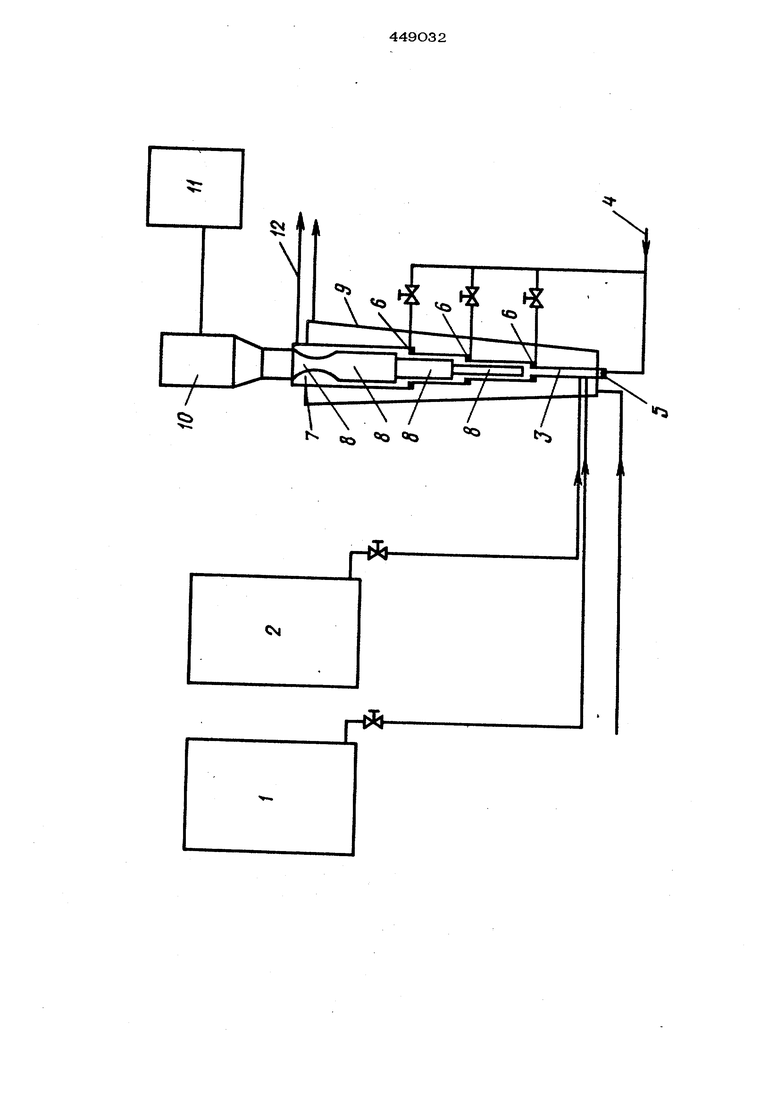

На чертеже изображена технологическая схема процесса.

Бакн 1 и 2 для хранения предварительно приготовленного раствора дифенолята дифенилолпропана и метиленхлорида соединены с ультразвуковым реактором 3 непрерывного действия, в который но трубопроводу 4 под давлением подают фосген, приче основную массу фосгена подают через пористую плоскую мембрану 5, расположенную в нижней части реактора, а остальную вводят через пористые мембраны 6 цилиндрической формы. В корпусе 7 реактора размещен высокоамплитудный ультразвуковой концентратор 8 специальной формы, состоящий из ряда ступеней, размеры которых рассчитаны таким образом, чтобы кааитирующее поле концентратора было ступенчато распределено по его длине. Фо(йген подают в каждую ступень концентра тора. Корпус реактора окружен секционированной рубашкой 9 охлаждения. Концентратор 8 механически соединен с ульТразвуковым преобразователем 10, воз- буяедаемым ультразвуковым генератором 1 Газовые продукты выходят из реактора по трубопроводу 12. Из баков 1 и 2 раствор дифенолята диф нилолпропана и метиленхлорид с определенн скоростью поступают в реактор 3 и в интенсивном акустическом поле концентратора образуют высоко дисперсную эмульсию Снизу равномерно в факельном режиме подают фосген, пузырьки которого равномерно по всему объему поднимаются навстречу акустическому потоку и вступают в реакцию с дифенолятом дифенилолпропана. В этом случае время пребьшания пузьфька фосгена в рейкционной зоне увеличивается и тем самым практически исключается его проско В интенсивном акустическом поле обра- зую1ч:я кавитационные полости, заполненные фосгеном, при захлопывании которых возникают кумулятивные струи, приводящие фосген в соприкосновение как с частицами дисперсной фазы, так и с дисперсионной средой. Кроме того, за счет образования высокоднсперсной эмульсии и малых размеров пузырьков фосгена поверхность контакта реагента сильно увеличивается, возникающие микропотокн у поверхности пузырьков и акустический ветер приводят к обновлению ф(зовой поверхности. П р им е р. Через четьфехступенчатый реактор объемом О,5 л со скоростью 150 л/час пропускают смесь дифенолята дифенилолпропана и метиленхлорида (1:1) при температуре 28-41°С, предпочтительно 32-38 С, и давлении не выше 0,5 ата. Через пористые мембраны подают фосген со скоростью, в два раза превышающей стехио.метрическое соотношение, и воздействуют на поток газожидкостной суспензии ступенчатым акустическим полем с интенсивностью 6 О квт/м2. Выход олигомера поликарбоната 94%. Скорость реакции в 80 раз превышает скорость реакции при известном способе получения олигомера поликарбоната. Предмет изобретения 1. Способ получения олигомера поликарбоната взаимодействием на границе раздела фаз щелочного раствора натриевой, соли дифенилолпропана и газообразного фосгена в среде растворителя, например метиленхлорида, с последующим выделением целевого продукта, отличающийс я тем, что, с целью интенсификации процесса и снижения расхода фосгена, на образующуюся в ходе реакции газожидкостную суспензию воздействуют акустическим полем, ступенчато распределенным пр высоте реакционной зоны. 2. Способ по П.1, отличающийся тем, что процесс проводят при интенсивности акустического поля выше 2 5О квт/м и радиационном давлении, направленном навстречу всплывающим пузырькам газообразного фосгена.

Авторы

Даты

1974-11-05—Публикация

1971-11-09—Подача