Изобретение относится к литейному производству и может быть использовано для автоматического дозирования жидкого металла в камеру прессования машины для литья под давлением.

Известно устройство для автоматического дозирования жидкого ме.талла при литье под давлением, содержащее соединенные между собой трубопроводами емкость для жидкого металла, горизонтальную камеру прессования, источник давления с прессующим штоком, снабженным копиром, гидропривод, пускатель и рычажный корректор,связанный с дросселем, изменяющим степень разрежения и величину засоса металла в пресс-камеру.

Недостатками известного устройства являются: нарушение правильности коррекции вследствии совместного перемещения рычага корректора и дросселя, необходимость использования в каждом отдельном

i случае отливки соответствующего дросселя, а также явление опережения перемещения копира по отношению к подъему рычага корректора, что влечет за собой перемещение рычага корректора вместе с копиром в направлении прессования.

Цель изобретения - расширение рабочего диапазона и повышение точности и надежности дозирования.

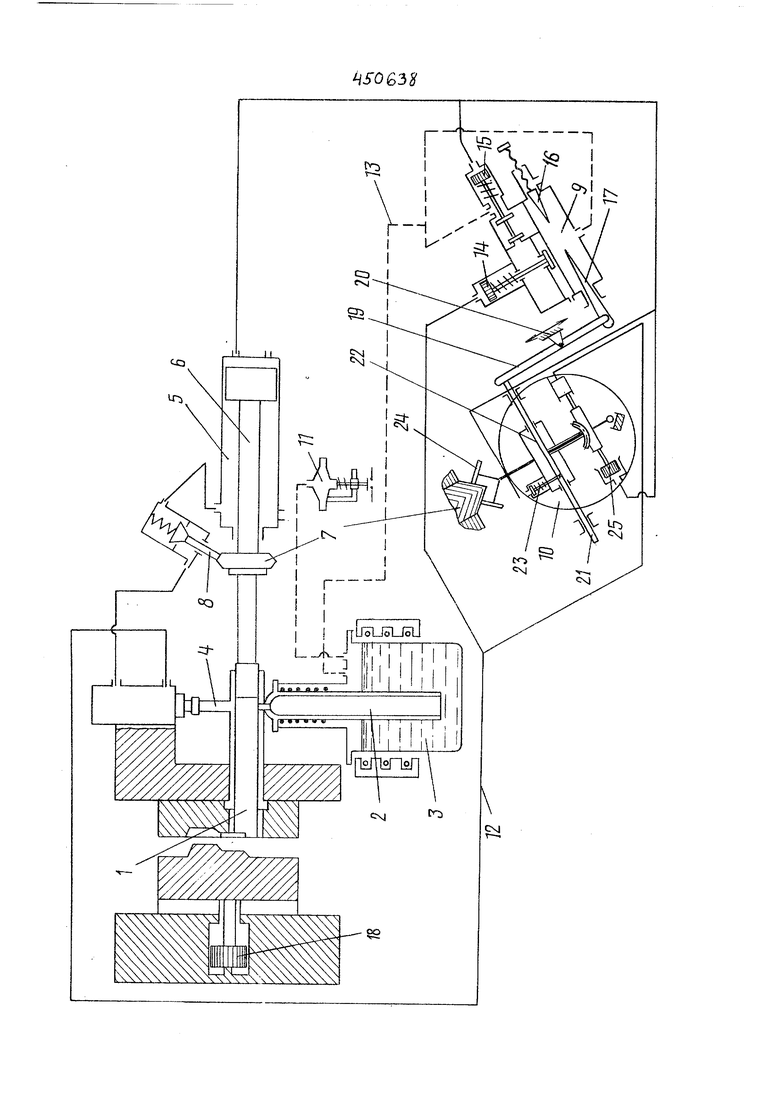

Для этого в предлагаемом устройстве дроссель соединен с рычажным корректором посредством промежуточного рычага с переменным соотношение плеч, а рычажный корректор выполнен в виде свободно насаженного на вал корректирующего рычага, один конец которого снабжен вилкообразным ловителем для копира прессующего штока, а другой зубчатым сектором со штоком дифференциального гидропривода, связанного с источником давления, причем корректирующий рычаг снабжен 1пнев«оцмлиндром, шток которого служит для запирания рычага на валу, а вал шарнирно закреплен на свободном конце промежуточного рычага. На чертеже изображено предлагаемое устройство Устройство содержи камеру прессования и пресс-форму I, свя занную металлопроводом 2 с раздаточной электропечью 8. Камера прес сования и пресс-форма снабжена калибооБОЧным механизмом 4 и соединяются с источником давления 5, прессующий шток б которого снабжен копиром 7 и блокировочным клапаном 8. Устройство содержит также клапанно-дроссельную коробку 9, ры чажный корректор 10 и пускатель II, связанные собой и с прес формой, раздаточной электропечью и источником давления маслопровода ми 12 И пневмоприводом 13 о Клапанно-дроссельнбя коробка 9 содержит клапанные гмдроцилиндры 14и 15, дроссель 16 и корректировочный дроссель 17о Гмдроцилиндр 15соединен маслопроьодЬгл 12 о пор шневой полостью заиирающе1о цилинд ра 18 и служит для подключения уст ройства к сети сжачого . Дросоель 17 шарнирни закреплен на конце промежуточного рычага 19. Последний установлен на оси стойки 20, выполненпоЕ с возможностью перемещения вдоль рычага. На другом конце рычага 19 шарнирно закреплен вал 21, на который свободно насажен норретгамрующий рычаг 22, выполненный с возио киостью вра щения и продольного перемещения вдоль вала 21. Короектйрующий рыча снабжен гидроцилиндрон -:3, шток ко торого находится иод дазлёиием в ыаслопроводе 12 м служит для закре ления корректирующего пычага 22 на валу 21, К передней чаоти рычага 22 прикреплен вилкосбрз.аний ЛОБИTejib 24с роликами. Задняя часть рычага 22 выполнена в виде зубчатого сектора, который находится в зацеплении со штоком-рейкой дифференциального гидропривода 25. BepxHRFi полость цилиндра гидропривода с меньшим ди аметром поршня и нижняя его п.олост ббльшйм диаметром поршни находятся под давлением масла и соединены о задней поршневой полостью источник давления 5. Устройство работае-т следующий образом,, Перед началом рабочего цикла пресс-форма находится в раскрытом состоянии; прессуюишй поршень стов крайнем правом положении, а ток калибровочного механизма нахоится в нижнем положении. В нижнем положении находится и ловитель с оликами качающегосярычага, Управление машиной сводится к пуску оператором запирающего цииндра 18. Все остальные операции ыполняются в нужной последовательости автоматически. Запирающий цилиндр смыкает ресс-формы, после чего открывает клапанный гидроцилиндр 15. После этого давление масла в запирающем цилиндре 18, а следовательно, и.в ветви маслопровода 12 возрастает до максимального значения, вследствии чего давление в верхней полости цилиндра гидропривода 25 преодолевает сопротивление давления в его нижней полости и отпускает шток-рейку вниз. При опускании штска-рейки вниз находящийся в ней в зацеплении корпус качающегося рычага поднимается вверх, и ролики закрепленного на нем ловителя занимают положение над коль цевым копиром 7 прессующего щтока Одновременно со смыканием прессформы поднимается в верхнееположение качающий рычаг 22 и шток калибрующего механизма 4. Сжатый воздух поступает в полость коробки 9, где частично стравливается через дроссели 16 и 17, а частично поступает в тигель электропечи 3. Вследствие разности давления над зеркалом жидкого металла в тигле и в камере прессования жидкий металл поступает по подогреваемому металлопроводу 2 в камеру прессования, После достижения заданной величины избыточного давления над зеркалоб жидкого металла в тигле срабатывает пускатель II, который пускает источник давления 5 на прессование. Одновременно с заприссовкой жидкого металла в пресс-форму прессующий цилиндр перекрывает входное отверстие металлопровода 2 и закрывает клапанный гидроцилиндр После остановки штока источника давления 5 вслед за запрессовкой сплава в пресс-форму повышающееся давление в ветви маслопровода 12 преодолевает сопротивление пружины гидроцилиндра 23 и опускает поршень вцйз вследствии чего шток гидроцилиндра 23 зажимает вал 21. После этого корпус рычага 22 представляет с валом 21 рдно целое.

После запрессовки сплава и остановки прессующего штока под воздействием гидропривода 25 происходит опускание (наклон) качающегося рычага 22, который роликами ловителя 24 проходит мимо кольцевого копира 7 прессующего штока. В случае отключения от осевого положения кольцевого копира вследствие изменения номинального размера прессостатка качающийся рычаг 22 вызывает перемещение вала 21 и через рычаг 19 вводит соответствующую коррекцию в работу дросселя 17.

По истечении заданного времени выдержки отливок в пресс-форме срабатывает реле времени, запирающий цилиндр 18 открывает полови-„ ны пресс-формы и из подвижной половины формы выталкивает отливку.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ Устройство для автоматического дозирования жидкого металла при литье под давлением, содержащее соединенные между собой трубопроводами емкость для жидкого металла,

горизонтальную камеру прессования, источника давления с прессущим штоком, снабженным копиром, гидропривод, пускатель и рычажный корректор, связанный с дросселем, изменяющим степень разрежения и величину засоса металла в пресс-камеру, отличающееся тем, что, с целью расширения рабочего диапазона и повышения точности и надежности дозирования, дроссель соединен с рычажным корректором посредством промежуточного рычага с переменным соотношением плеч, а рычажный корректор выполнен в виде свободно насаженного на вал корректирующего рычага, один конец которого снабжен вилкообразным ловителем для копира прессующего штока, а другой - зубчатым сектором, соединенным со штоком дифференциального гидропривода, связанного с источником давления, причем корректирующий рычаг снабжен пневмоцилиндром, шток которого служит для запирания рычага на валу, а вал шарнирно закреплен на свободном конце промежуточного рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дозировки жидкого металла | 1959 |

|

SU124599A1 |

| В П г. | 1973 |

|

SU404552A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

| Устройство для питания жидким металлом, преимущественно для машин литья под давлением с горизонтальной холодной камерой прессования | 1972 |

|

SU436704A1 |

| Устройство для дозирования жидкостей | 1990 |

|

SU1735718A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ, ПРЕИМУЩЕСТВЕННО ИЗ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2161090C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Установка для изготовления керамических стержней | 1984 |

|

SU1228962A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

Авторы

Даты

1974-11-25—Публикация

1972-08-08—Подача