1

Изобретение относится к области производства носителей для катализаторов.

Р1звестен способ приготовления носителя, гфи котором гидроокись алюмииия обрабатывают парами аммиака и прокаливают при 700-750°С с последующей грануляцией.

Однако носитель, по.тучениый известным способом, нельзя применять в высокотемпературных процессах, например, при 900-1000°С, так как он сиекается и катализатор теряет активность.

Целью изобретения является получеиие иосителя с повышенной термостабильиостью. Указанная цель достигается тем, что в качестве соединения алю.миния берут алюмоаммонийные квасцы и прокаливание ведут при 900-1100°С.

Получение окиси алюминия разложением алюмоаммонийных квасцов обеспечивает ее высокую удельную поверхность в результате выделения газообразных веществ, обуславливающих диспергирование твердого иродукта реакции и термостабильность за счет иолучения окиси алюминия при высокой температуре порядка 900-1000°С. Для придания механической прочности п возможности формовки используют алюминат кальция.

Термостабильность (устойчивость к снеканию) АЬОз из квасцов обуславливается тем, что образование ее протекает ири очень высоKoii тe иlepaтype (900-1100°С). Поэтому всякое повторное нагревание продукта обжига до этих температур не вносит cyniecTBeHiiwx изменений в кристаллическую структуру.

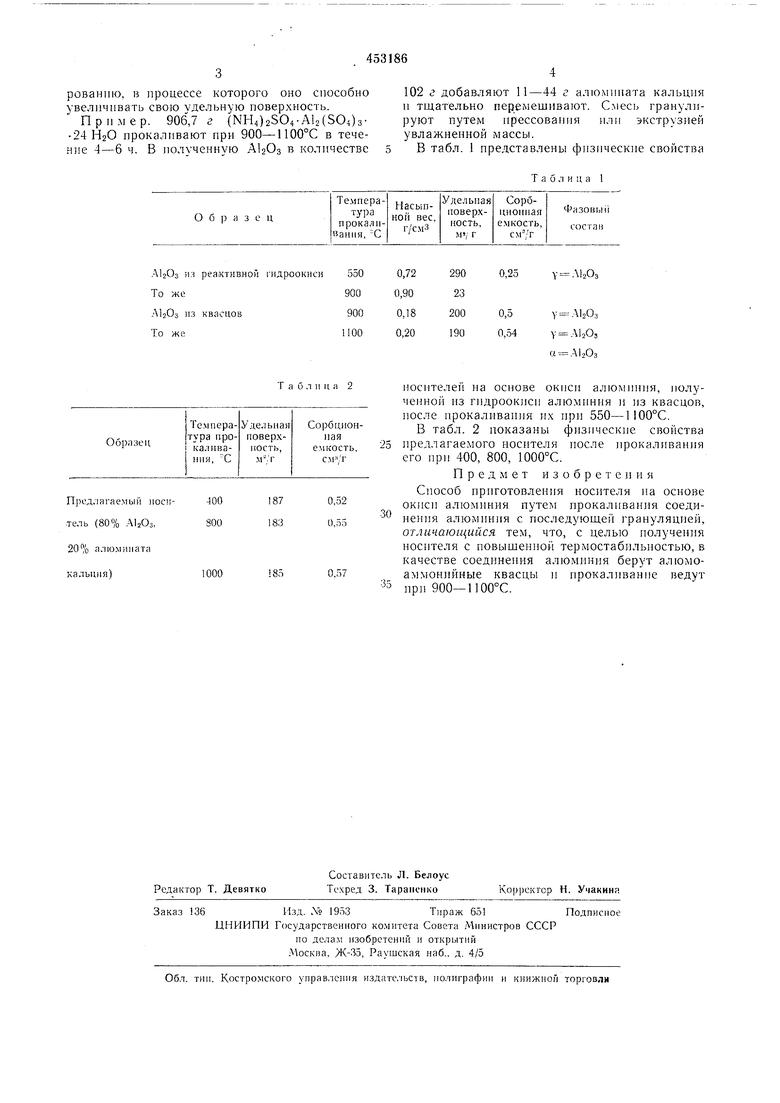

Таким образом, обеспечивается термостабильность носителя и открывается возможность для использонанпя его в высокотемиературных, протекающих при 900-1100°С, процессах, например конверсии углеводородов. Увеличеиие температуры прокаливаиня из гидроокиси с 550 до 900°С сокращает удельную поверхность ее с 290 до 23 , в то время как А12Оз из квасцов, полччениая ири 900°С, имеет илощадь поверхности 200 и не меняет ее существенно даже ири 1100°С. При последней температуре А12Оз из гидроокиси теряет свою активность полностью.

Гранулирование тонкодисперсноГ АиЮи из квасцов известными методами (экструзиоиный, ирессование) не дает желаемого результата по причине низкой нрочиостн иолучаемых гранул. Поэтому для увеличення их мехаиической прочности вводят связующее, которое ие должио снижать исходные показатели. В качестве такого связующе1о иснользуюг алюминат кальция. Выбор его обусловлен тем, что это соединение доступно, обладает хорошими вяжущими свойствами, термостабильпостью, поскольку получают его снлавлением ири 1000°С, и кроме того, легко поддается активированию, в процессе которого оно способно увеличивать свою удельную поверхность.

Прпмер. 906,7 г {NH4)2SO4-А12(5О4)з24Н2О прокаливают при 900-1100°С в течение 4-6 ч. В полученную АЬОз в количестве

102 г добавляют 11-44 г алюмината кальция и тщательно перемешивают. С.мес) гранулируют путем прессоваппя или экструзией увлажненной массы. В табл. 1 представлены физические свойства

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИНЕЛЕЙ НА ОСНОВЕ ОКИСИ АЛЮМИНИЯ | 1972 |

|

SU426968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЮМИНА-АДСОРБЕНТА И НОСИТЕЛЯ НА ОСНОВЕ АЛЮМИНАТА КАЛЬЦИЯ | 1971 |

|

SU310516A1 |

| Способ получения носителя-адсорбента | 1972 |

|

SU449529A1 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| Способ получения окиси алюминия | 1977 |

|

SU852798A1 |

| Способ получения сорбентов на основе окиси алюминия | 1977 |

|

SU706103A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИПРИРОДНОГО ГАЗА | 1972 |

|

SU425640A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ СТАБИЛЬНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА СЖИГАНИЯ МОНОТОПЛИВА | 2016 |

|

RU2642966C1 |

ЛЬОз ияреактивной гидроокиси 5500,72290

То же 9000,9023

ЛЬОз изквасцов 9000,18200

То же 11000,20190

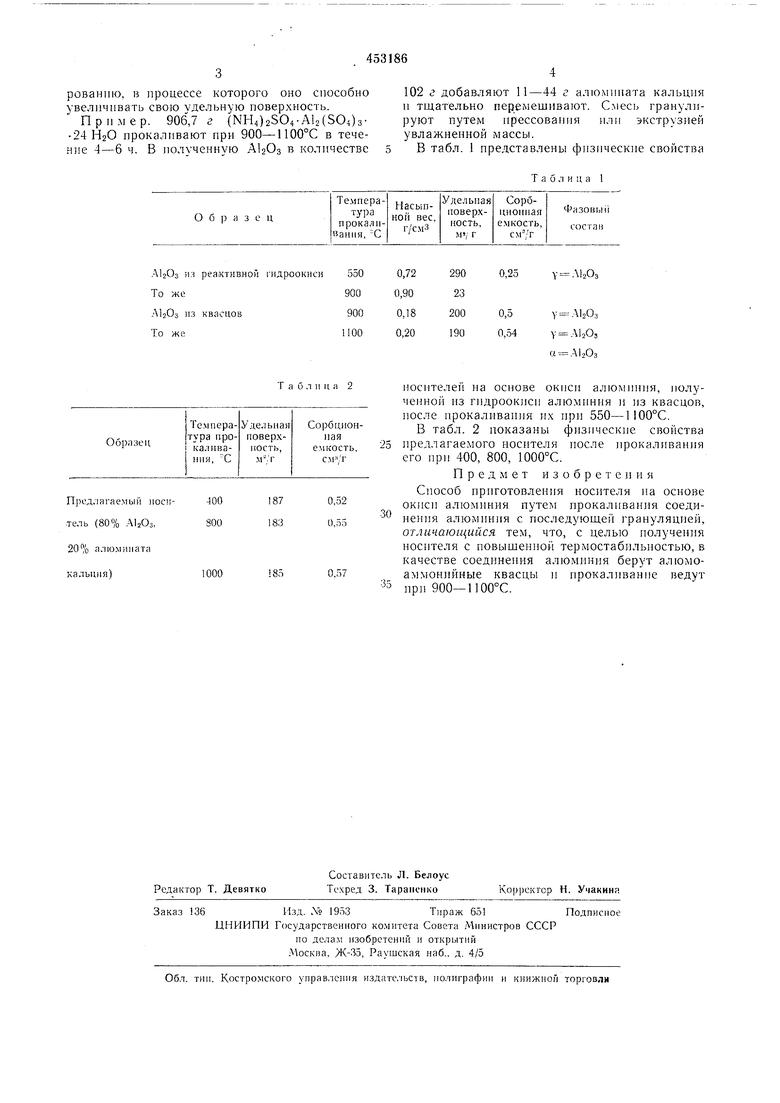

Таблица 2

Предлагаемый носи-AQQ187

тель (80% .Wi,300183 20% алю.мииата

кальция)100085

У Л120з

у Л1,Оз У А120з

носителей на основе окпси алюм1И1ия, иолучеиной из гидроокиси алюминия и из квасцов, после нрокаливаиия их при 550-1100°С.

В табл. 2 показаны физические свойства предлагаемого носителя иосле ирокаливания его ири 400, 800, 1000°С.

Предмет и з о б р е т е и и я Способ приготовления носителя на основе окиси алюминия путем прокаливания соединения алюминия с последующей грануляцией, отличающийся тем, что, с целью получения носителя с иовыщенной термостабильностью, в качестве соединения алюминия берут алюмоаммонийные квасцы и ирокаливание ведут при 900-1100°С.

Даты

1974-12-15—Публикация

1973-05-16—Подача