1

Изобретение относится к области литейного производства, а именно к способам отливки чугунных валков.

Известны способы отливки чугунных валков -в комбинированные формы, состоящие из песчано-глинистых шеек валка и цилиндрического чугунного кокиля бочки валка.

Для отливки валков с литыми ручьями в цилиндрический кокиль формы вставляют чугунные или стальные кольца, обработанные по профилю литого ручья.

Однако в такой форме при усадке залитого чугуна бочка валка неравномерно отходит от кокиля, образуя воздушный зазор, который резко уменьшает отвод тепла от валка к кокилю. По этой причине в бочке валка затвердевает рабочий отбеленный слой неодинаковой толш;ины с более грубой структурой и недостаточной твердости. Кроме того, в литых ручьях сортовых валков из-за низкой теплопроводности чугунных и стальных колец получают рабочий слой чугуна по профилю ручья неодинаковой структуры и неравномерной твердости.

Цель изобретения - получить равномерную толщииу отбеленного слоя в ручьях и бочке валка и мелкозернистую структуру чугуна рабочего слоя валка. Для этого в качестве материала для колец используют алюминиевые сплавы.

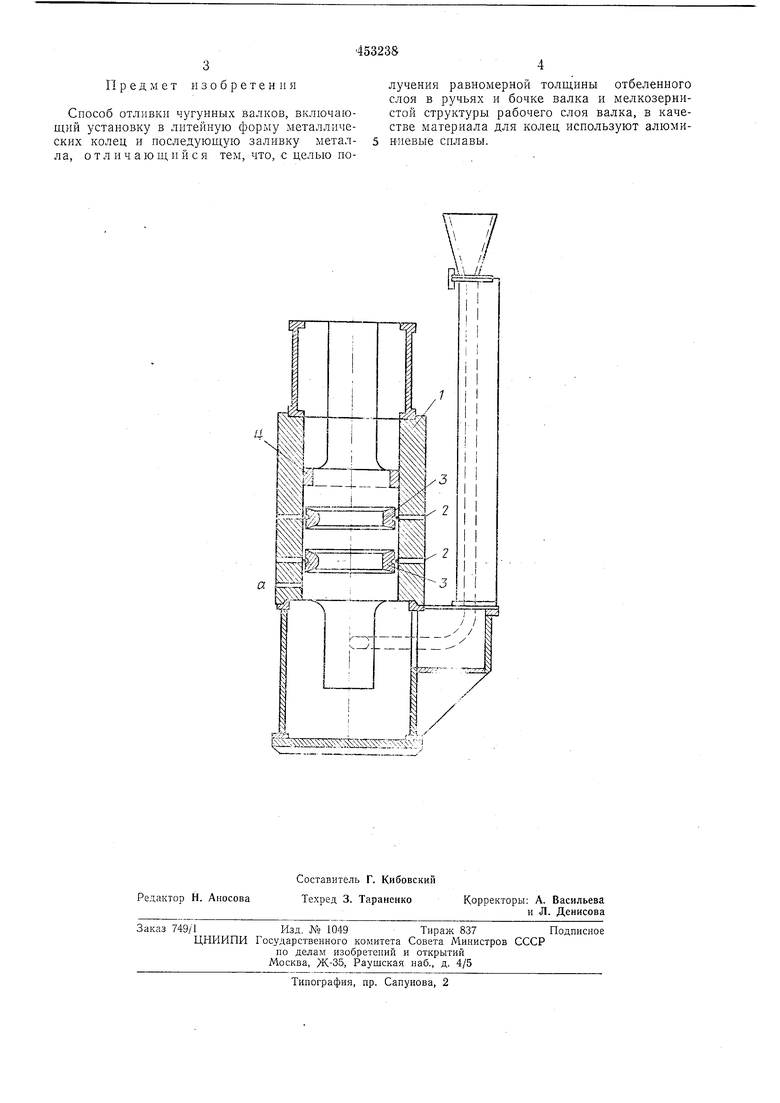

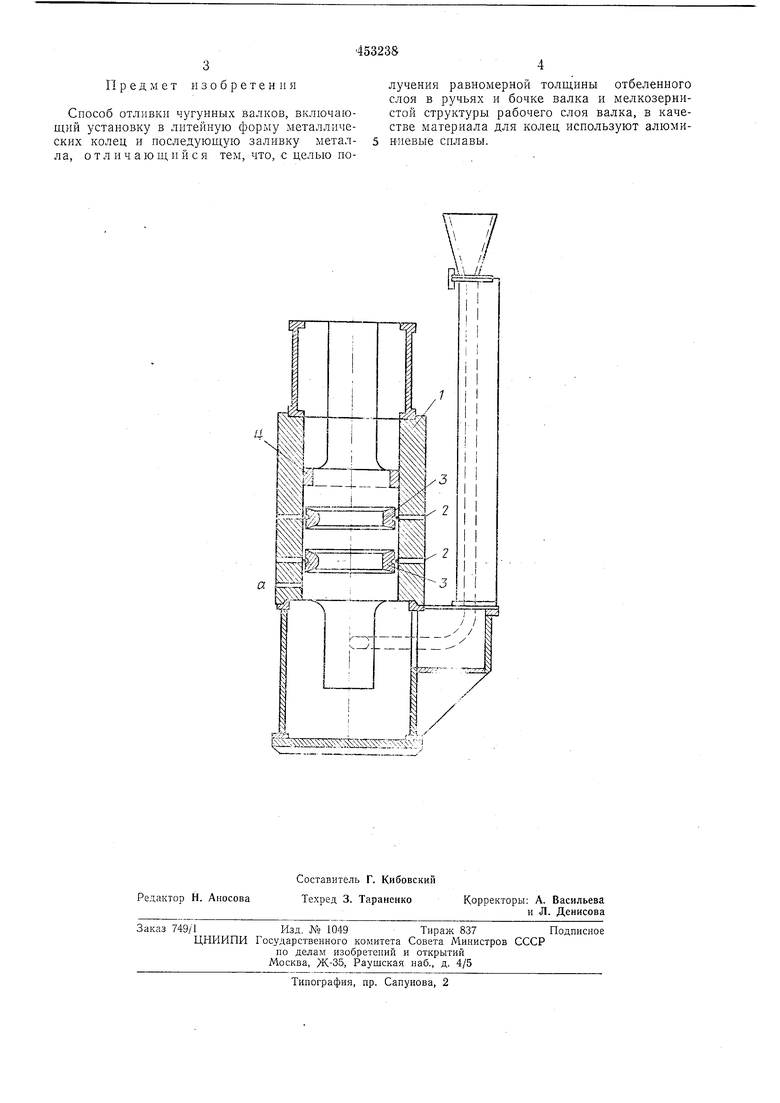

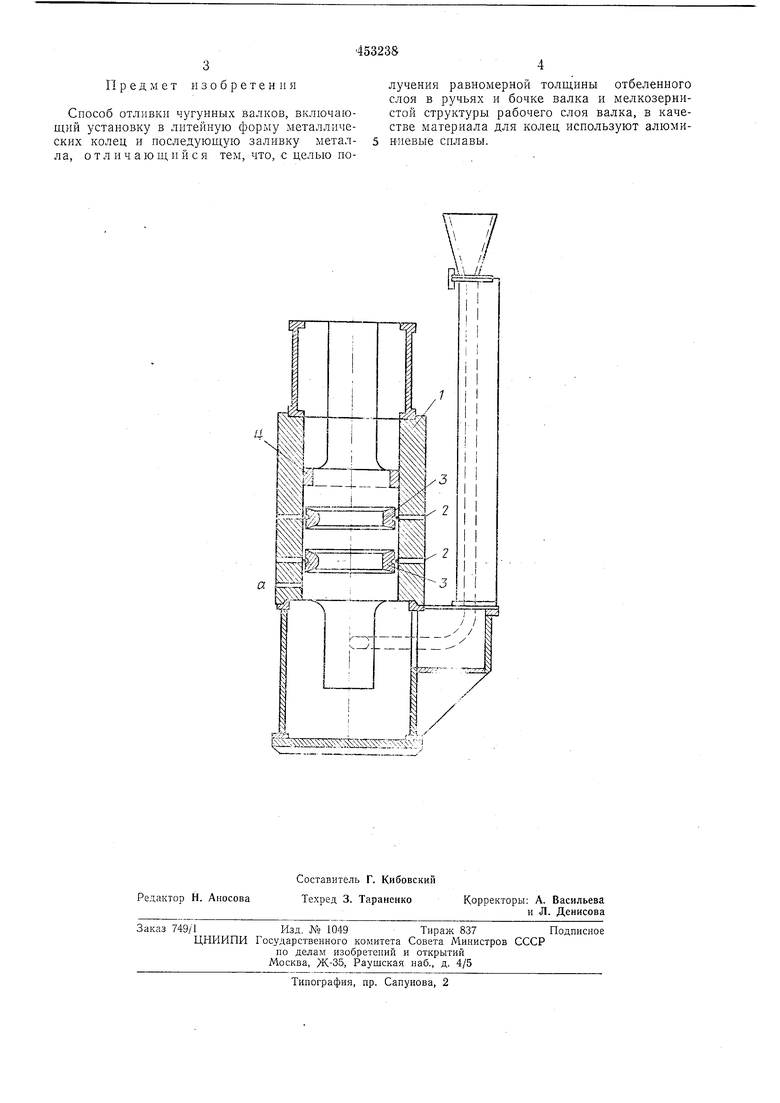

На чертеже изображена комбинированная форма для отливки валка с литыми ручьями. В цилиндрический кокиль 1 на металлических штырях 2 устанавливают кольца 3 из алюминиевого сплава, профиль и число которых соответствует профилю и числу ручьев отливаемого валка. (Для отливки листопрокатных валков с гладкой бочкой кольца 3 не устанавливают). В верхней части кокиля 1 устанавливают кольцо 4 из алюминиевого сплава, объем которого должен быть равен объему усадочного зазора, образующегося между валком и кокилем при охлаждении валка.

Заливаемый в такую форму чугун быстро кристаллизуется по контуру металлической части формы. Теплом залитого чугуна расплавляют кольца 3 и 4, жидкий металл которых

до образования усадочного зазора будет находиться между затвердевшей коркой бочки валка и кокилем. При образовании усадочного зазора его заполняют жидким металлом раоплавлениого кольца 4.

После охлаждения валка ниже температуры эвтектоидного превращения (700° С) жидкий алюминиевый сплав колец 3 и 4 из усадочного зазора и литых ручьев валка выпускают

через отверстие а. Предмет изобретения Способ отливки чугунных валков, включающий устаиовку в литейную форму металлических колец и последующую заливку метал- 5 ла, отличающийся тем, что, с целью получения равномерной толщины отбеленного слоя в ручьях и бочке валка и мелкозернистой структуры рабочего слоя валка, в качестве материала для колец исиользуют алюминиевые сплавы,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

| Стержень для отливки чугунных калиброванных валков | 1976 |

|

SU784980A1 |

| ПРОКАТНЫХ ВАЛКОВ | 1970 |

|

SU279908A1 |

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

Авторы

Даты

1974-12-15—Публикация

1971-06-07—Подача