(54) КОКИЛЬ ДЛЯ ЛИТЬЯ ПРОФИЛИРОВАННЫХ ЧУГУННЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль для литья чугунных профилированных валков | 1980 |

|

SU884847A1 |

| Кокиль для литья чугунных профилиро-ВАННыХ ВАлКОВ | 1979 |

|

SU829330A1 |

| Кокиль для литья чугунных калиброванных валков | 1987 |

|

SU1671406A1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Литейная форма для отливки листопрокатных валков | 1981 |

|

SU1025492A1 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

| Способ отливки чугунных прокатных валков | 1981 |

|

SU1072990A1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ С КАЛИБРАМИ | 2000 |

|

RU2202442C2 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

Изобретение относится к литейному производству, а именно к кокилям 1ЩЯ литья чугунных прокатных валков. Известен кокиль с профилем, выполненным в соответствии с профилем Всшка, и с термическим сопротивлением на внутренней рабочей поверхности для литья чугунных прокатных валков сорто-и трубопрокатных станов l. Термическое сопротивление по длине кокиля практически постоянно, поэтому структура и твердость чугуна по бочки изменяются незначительно В то-же время участки, соответствуювдае рабочим калибрам, где требуется получение высокой твердости и износо стойкости, занимают только определен ную, иногда меньшую часть бочки. Пол чение чугуна высокой твердости с большим количеством цементита в стру туре на нерабочих участках повышает хрупкость валков и склонность к поломкам, тем самым ограничивается воз можность повышения твердости и износостойкости рабочих участков. Известен кокиль с .увеличенным тёп ловыМ сопротивлением на буртовых частях (ребордах) 2. Такая констру цияпредусматривает выполнение буртов прилегающих к торцам выступов формы, с покраской или намазкой толщиной 1,5-12 мм, тогда как толщина покрытия остальной части кокиля также может составить до 12 мм. Термическое сопротивление, определяющее влияние покрытия на интенсивность теплообмена, скорость затвердевания и структуру отливки, прямо пропорцио нально толщине покрытия. При ограниченной разнице в толщинах покрытия ограничено также различие в интенсивности охлаждения, структуре и твердости между буртом и осташьной частью валка. Замедленно охлаждаемые участки проходят опасный с точки зрения образования трещин интервал температур при интенсивной реализации усадочных процессов в остальной части отливки, что повышает опасность образования трещин. Наиболее близким техническим решением является кокиль с теплоизоляционными прокладками, который устраняет образование трещин за счет сохранения в контакте с проклащкой прослойки жидкого чугуна, разъединяющей затвердевающие участки з.. Однако при литье валков в кокилях такой конструкции твердость буртов остается высокой, так как влияние небольших по размеру

прокладок на общий yj oseHb теплообмна и твердость буртов в целом невелико .

Возможность получения дифференцированной структуры и твердости по длине бочки валка определяется соотношением термических сопротивлений покрытий по длине бочки (зависящим главным образом от соотношения толтцин покрытий) и соотношением площадей (длин) участков с повышенным теплбвым сопротивлением и нерабочих участков бочки. 5ти соотношения в известных конструкциях отсутствуют, что существенно затрудняет получение валков с дифференцированной структурой и твердостью.

Для определения структуры и твердости валков отбирают образцы от торцовых частей бочки. При повышенном термическом сопротивлении на буртах структура и твердость в местах, предназначенных для отбора образцов, не соответствует структуре и твердости рабочих калибров. Конструкция форм, позволяющих получить мягкий и прочный бурт и одновременно оценить качество рабочих калибров в известных технических решениях отсутствует.

Цель изобретения заключается в обеспечении получения валков с твердыми износостойкими калибрами и мягкими прочными нерабочими участками, предотвращении трещинообразования и обеспечении контроля качества.

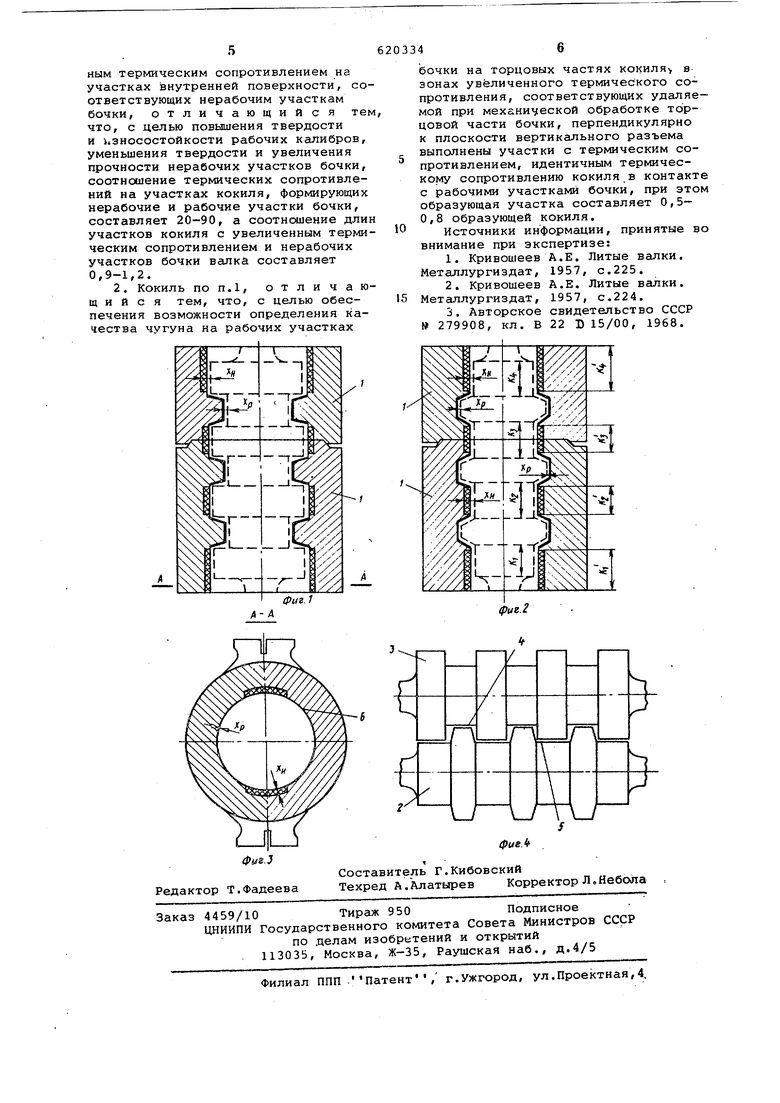

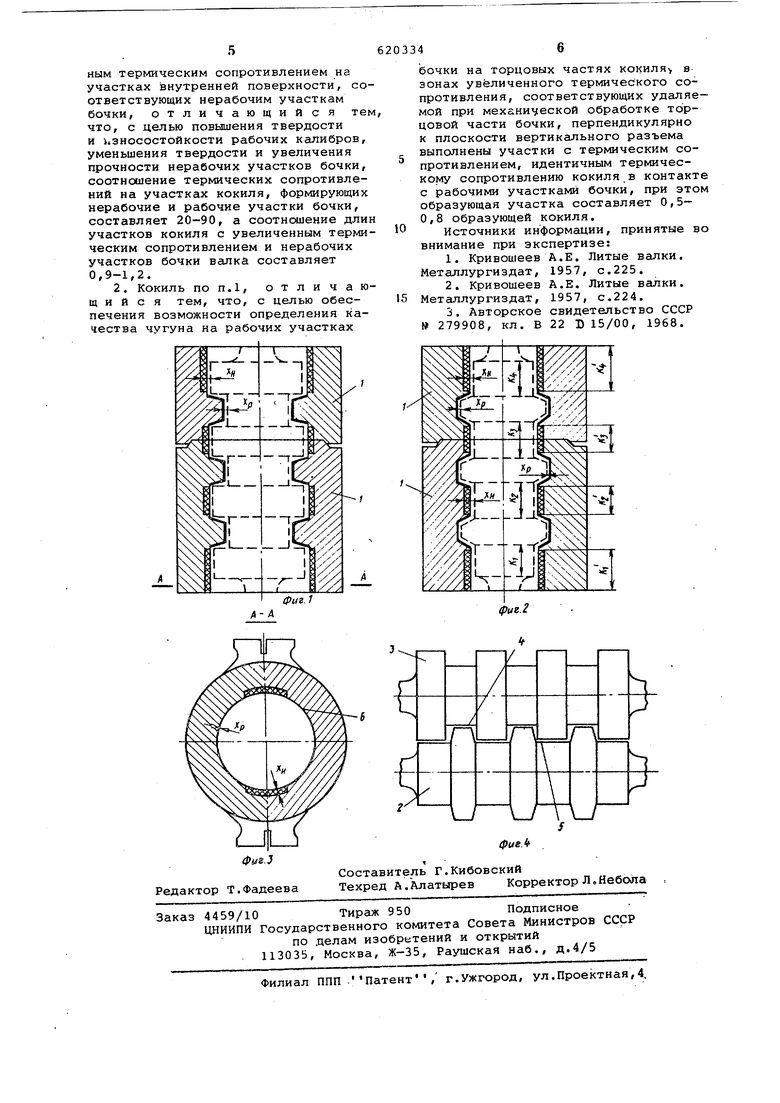

Это достигается за счет того, что соотношение термических сопротивлений на участках кокиля, формирующих нерабочие и рабочие участки бочки, составляет 20-90, а соотношение длин участков кокиля с повышенным тепловым сопротивлением и нерабочих участков бочки валка составляет 0,9-1,2. В зонах повышенного теплового сопротивления, соответствующих удаляемой при механической обработке торцовой части бочки перпендикулярно к плоскости вертикального разъема выполнены участки с термическим сопротивлением, идентичным термическому сопротивлению кокиля в контакте с рабочей частью бочки, при этом образующая участка.составляет 0,5-0,8 образующей кокиля.

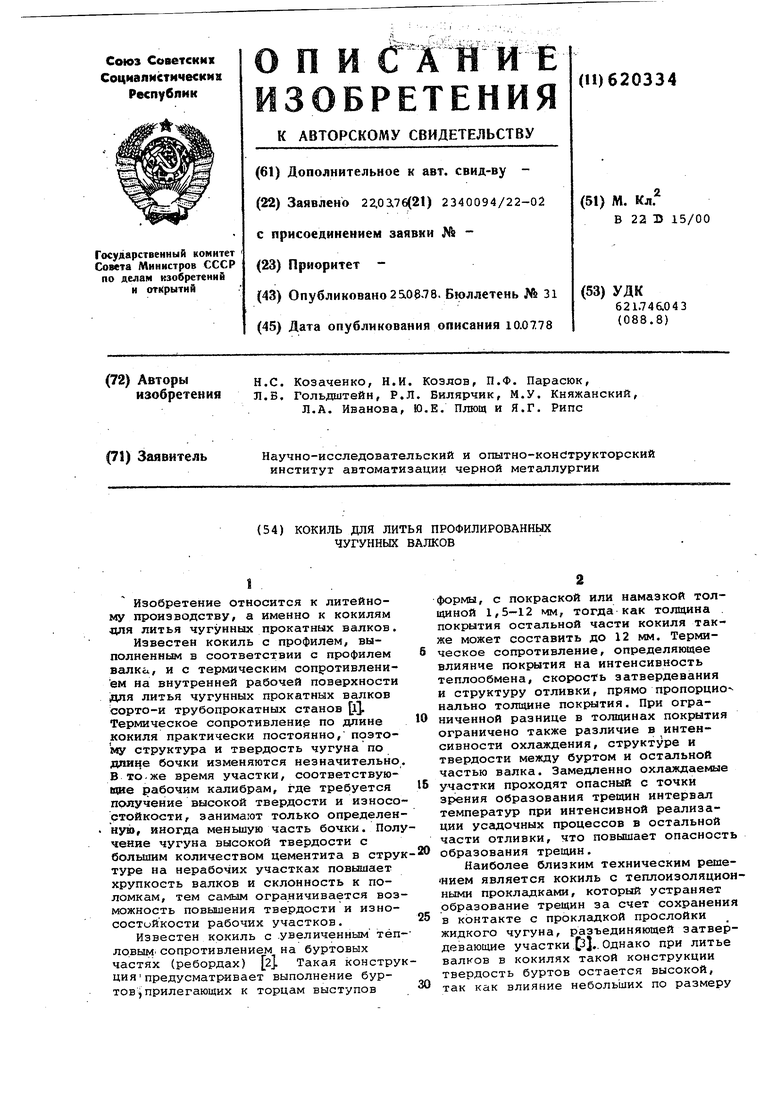

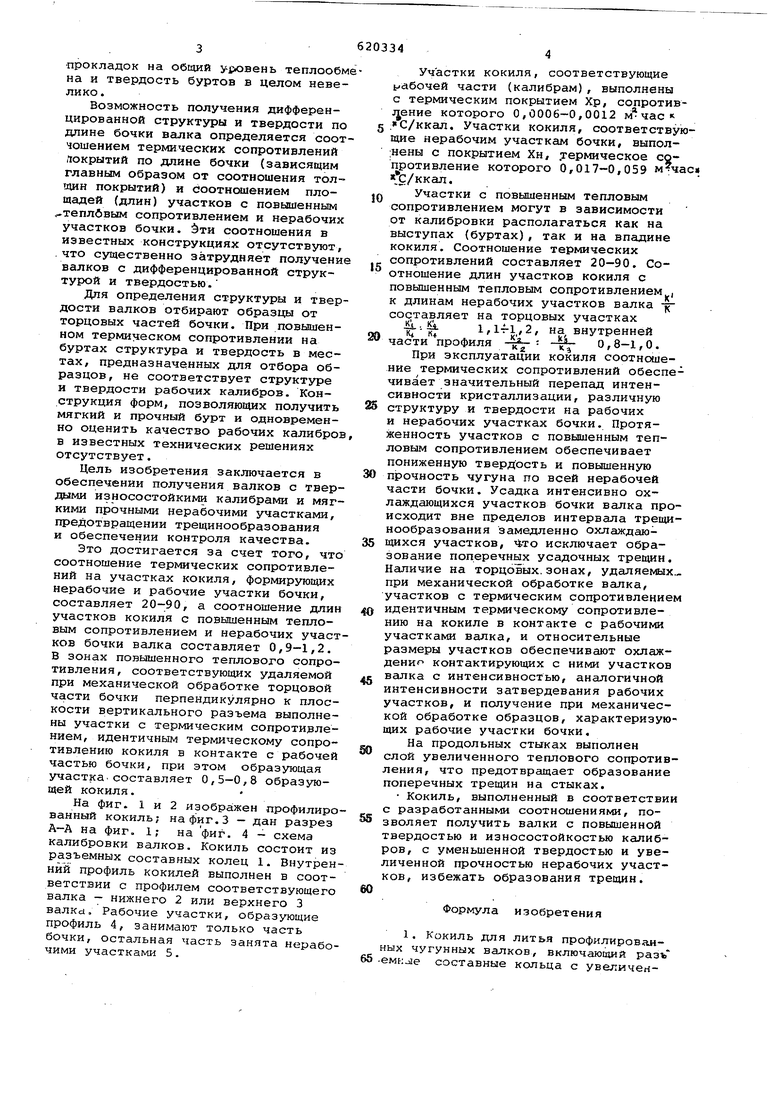

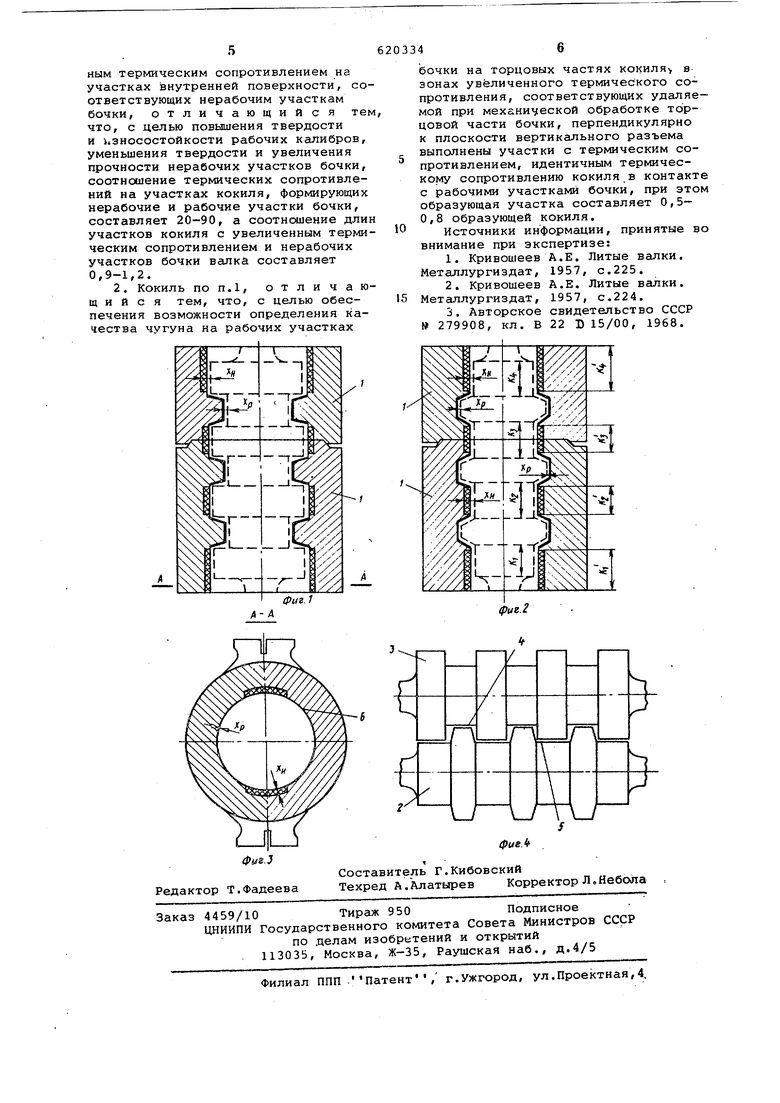

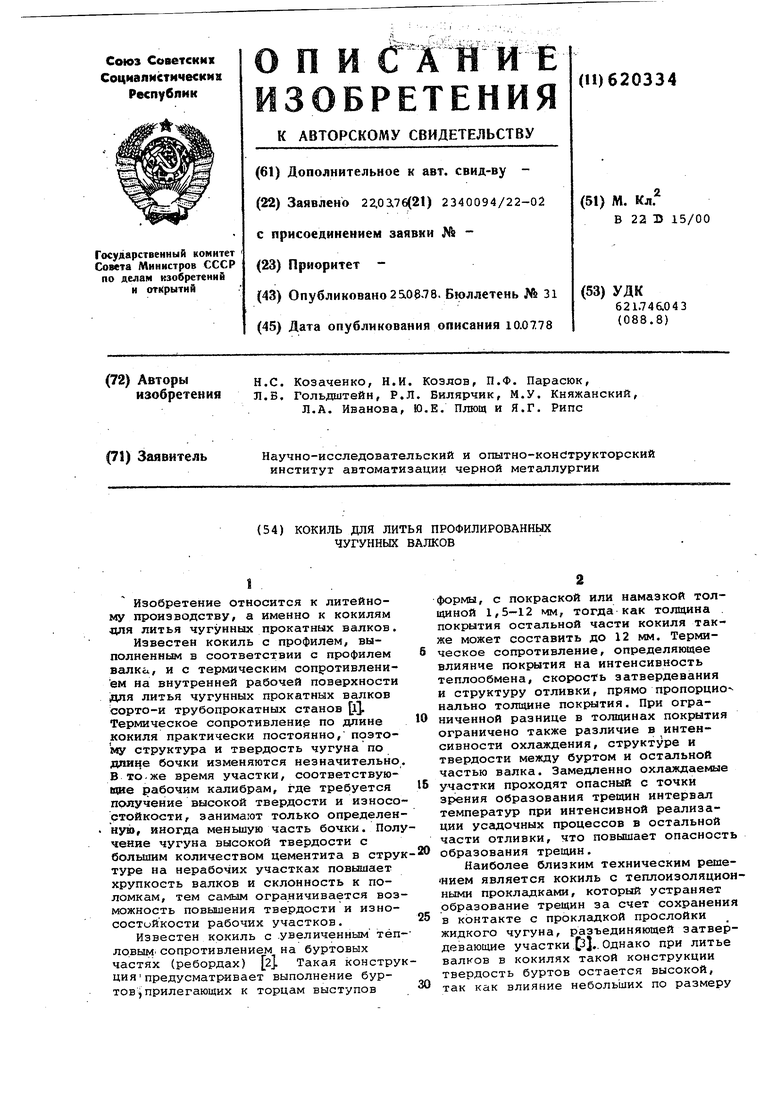

На фиг. 1 и 2 изображен профилированный кокиль; на фиг. 3 - дан разрез А-А на фиг. 1; на фиг. 4 - схема калибровки валков. Кокиль состоит из Р. составных колец 1. Внутренний профиль кокилей выполнен в соответствии с профилем соответствующего валка - нижнего 2 или верхнего 3 валка. Рабочие участки, образующие профиль 4, занимают только часть бочки, остальная часть занята нерабочими участками 5.

Участки кокиля, соответствующие рабочей части (калибрам), выполнены с термическим покрытием Хр, сопротивjjeHHe которого 0,0006-0,0012 м час С/ккал. Участки кокиля, соответствущие нерабочим участкам бочки, выполнены с покрытием Хн, .термическое сопротивление которого 0,017-0,059 « С/ккал.

Участки с повышенным тепловым сопротивлением могут в зависимости от калибровки располагаться как на выступах (буртах), так и на впадине кокиля. Соотношение термических сопротивлений составляет 20-90. Соотношение длин участков кокиля с повышенным тепловым сопротивлением , к длинам нерабочих участков валка J составляет на торцовых участках

«1.1U

1,14-1,2, на внутренней Ki «t шя : - 0,8-1,0.

части профиля -j ц

При зксплуатации кокиля соотношение термических сопротивлений обеспечивает значительный перепад интенсивности кристаллизации, различную структуру и твердости на рабочих и нерабочих участках бочки. Протяженность участков с повышенным тепловым сопротивлением обеспечивает пониженную твердость и повышенную прочность чугуна по всей нерабочей части бочки. Усадка интенсивно охлаждающихся участков бочки валка происходит вне пределов интервала трещинообразования замедленно охлаждающихся участков, то исключает образование поперечных усадочных трещин. Наличие на торцовых, зонах, удаляемыхпри механической обработке валка, участков с термическим сопротивление идентичным термическому сопротивлению на кокиле в контакте с рабочими участками валка, и относительные размеры участков обеспечивают охлаждениг- контактирующих с ними участков валка с интенсивностью, аналогичной интенсивности затвердевания рабочих участков, и получение при механической обработке образцов, характеризующих рабочие участки бочки.

На продольных стыках выполнен слой увеличенного теплового сопротивления, что предотвращает образование поперечных трещин на стыках.

Кокиль, выполненный в соответстви с разработанными соотношениями, позволяет получить валки с повышенной твердостью и износостойкостью калибров, с уменьшенной твердостью и увеличенной прочностью нерабочих участков, избежать образования трещин.

Формула изобретения

Авторы

Даты

1978-08-25—Публикация

1976-03-22—Подача