Известен кокиль для отливки прокатных валков с литыми ручьями, разделенными ребордами, выполненный из разъемных в диаметральной плоскости колец, зазоры которыми заполнеиы податливой формовочной смесью.

Описываемый кокиль отличается тем, что стыки колец расположены на участках их внутреннего профиля, оформляющих поверхность наибольшего диаметра реборды.

Это позволит предотвратить растрескивание поверхности отливки.

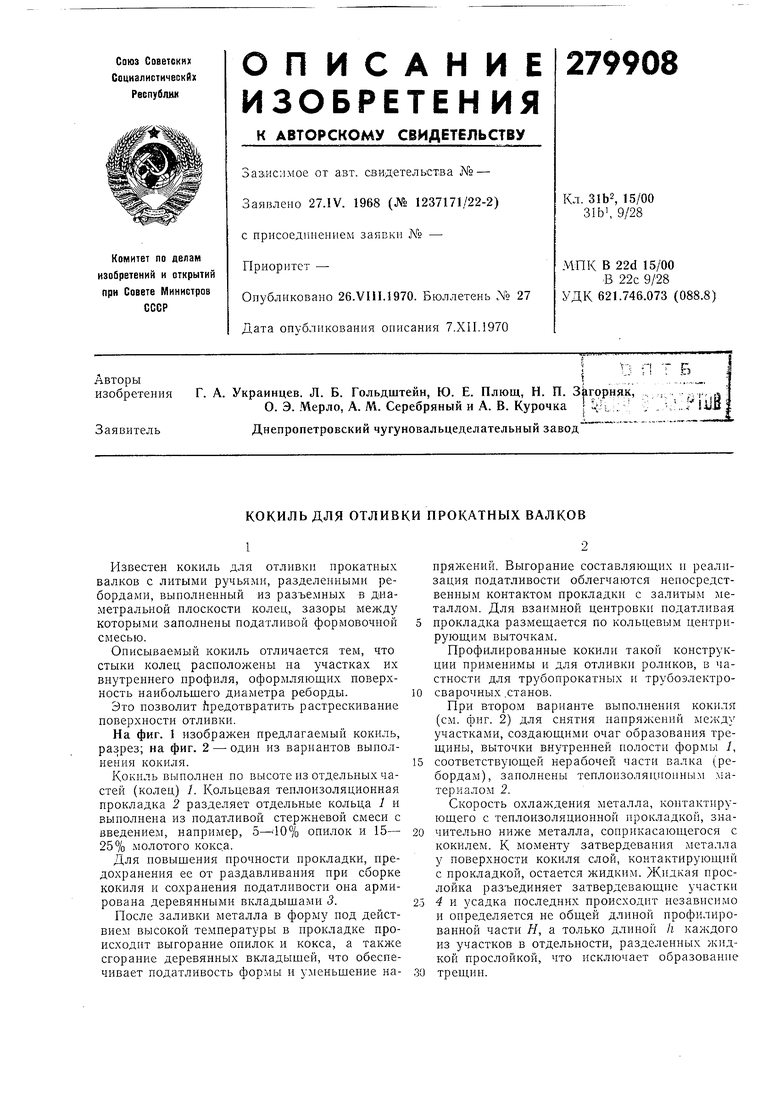

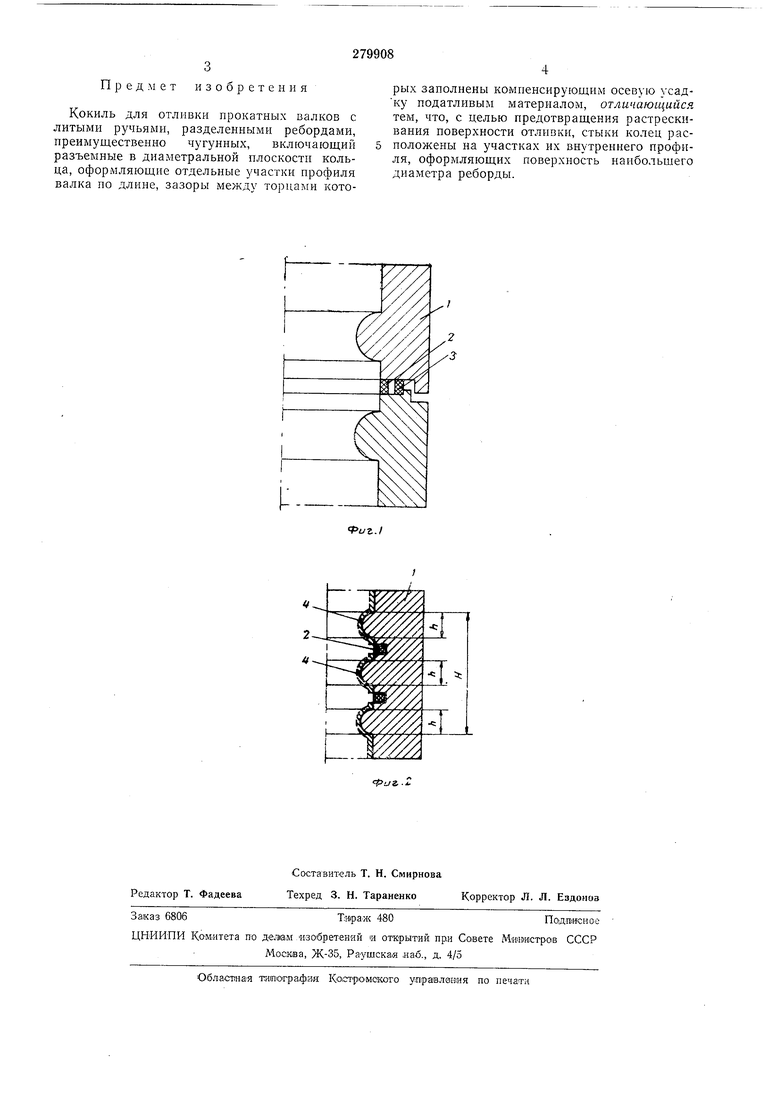

На фиг. 1 изображен предлагаемый кокиль, разрез; на фиг. 2 - один из вариантов выиолнения кокиля.

Кокиль выполнен по высоте из отдельных частей (колец) /. Кольцевая теплоизоляционная прокладка 2 разделяет отдельные кольца 1 и выполнена из податливой стержневой смеси с введением, например, опилок и 15- 25% молотого кокса.

Для повышения прочности прокладки, предохранения ее от раздавливания при сборке кокиля и сохранения податливости она армирована деревянными вкладышами 3.

После заливки металла в форму иод действием высокой температуры в прокладке происходит выгорание опилок и кокса, а также сгорание деревянных вкладышей, что обеспечивает податливость формы и у: 1еньшение наиряжений. Выгорание составляюш,их и реализация податливости облегчаются непосредственным контактом прокладки с залитым металлом. Для взаимной центровки податливая прокладка размеш,ается по кольцевым центрирующим выточкам.

Профилированные кокили такой конструкции применимы и для отливки роликов, в частности для трубопрокатных и трубоэлектросварочных .станов.

При втором варианте выполнения кокиля (см. фиг. 2) для снятия напряжений между участками, создающими очаг образования трещины, выточки внутренней полости формы 1, соответствующей нерабочей части валка (ребордам), заиолнены теплоизоляционным материалом 2.

Скорость охлал дения лшталла, контактирующего с теплоизоляционной прокладкой, значительно ниже металла, соприкасающегося с кокилем. К моменту затвердевания металла у поверхности кокиля слой, контактирующий с прокладкой, остается жидким. Жидкая прослойка разъединяет затвердевающие участки 4 и усадка последних происходпт независимо и оиределяется не общей длиной профилированной части Я, а только длиной Л каждого из участков в отдельности, разделенных жидкой прослойкой, что исключает образование трещин.

предмет изобретения

Кокиль для отливки ирокатных валков с литыми ручьями, разделенными ребордами, преимущественно чугунных, включающий разъемные в диаметральной плоскости кольца, оформляющие отдельные участки профиля валка по длине, зазоры между торцами которых заполнены компенсирующим осевую усадку податливым материалом, отличающийся тем, что, с целью предотвращения растрескивания поверхности отливки, стыки колец расположены на участках их внутреннего профиля, оформляющих поверхность наибольшего диаметра реборды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| КОКИЛЬ | 1973 |

|

SU396172A1 |

| СПОСОБ ОТЛИВКИ ЧУГУННЫХ ВАЛКОВ | 1971 |

|

SU453238A1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| РЛТЕНТНО-ТЕХИ^Еь!БИБЛИОТЕКАКОКИЛЬ | 1972 |

|

SU341593A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Литейная форма | 1982 |

|

SU1101329A1 |

| Способ получения отливок | 1984 |

|

SU1281341A1 |

| Кокиль для литья чугунных профилиро-ВАННыХ ВАлКОВ | 1979 |

|

SU829330A1 |

Авторы

Даты

1970-01-01—Публикация