Предметом настоящего изобретения является способ и устройство для получения чистого водорода посредством водяного газа, образующегося при обработке кокса, бурого угля, торфа и тому подобных видов богатого углеродом топлива без доступа воздуха в обогреваемом извне генераторе, в который вдувают перегретый пар; когда генератор нагрет до белого каления, то процесс протекает согласно реакции С -|- HjO СО + Н,.

Образующийся газ обогащают затем водородом, пропуская его через колонку, являющуюся продолжением нижнего генератора и снабженную регулируемым нагреванием; колонка снабжена разделительными стенками, состоящими из огнеупорной глины и древесного угля. Обогащение достигается вдуванием перегретого пара в 100 - 400 согласно уравнению СО +Н2О . Обогащенный газ вводят в.конденсационный очиститель известной конструкции с известковым молоком, в котором происходит выделение углекислоты и увлеченной угольной пыли и других примесей, тогда как оставшийся газ поступает в очиститель, состоящий из нескольких обогреваемых извне труб, соединенных виде змеевика и наполненных особой описанной ниже массой из соды и извести, которая удерживает все количество СО и СОо, оставшееся еще в водороде; вытекающий из этого очистителя водород поступает в газометр.

Окисление водяного газа происходит в колонке, наполненной слоями глины, образующими грубые огнеупорные волнистые поверхности. Внутри глиняных слоев расположены зернистые куски древесного угля, притом с таким расчетом, что нижние слои, подверженные наиболее высокой температуре, имеют наименьшее процентное содержание угля, верхние же слои, подверженные все более и более низким температурам, содержат все большее процентное количество угля. Вследствие этого водяной газ, образовавшийся в генераторе и прошедший через колонку, и, с другой стороны, водяной пар, введенный в колонку, энергично перемешиваются и смешиваются под влиянием давления, температуры, скорости и количества введенного пара, а также под действием улара о глиняные поверхности, причем химическая реакция между газами и водяным паром происходит в присутствии древесного угля при наиболее благопрк1ятных условиях. Необходимое для обогревания колонки тепло получается от газов, обогревающих генератор.

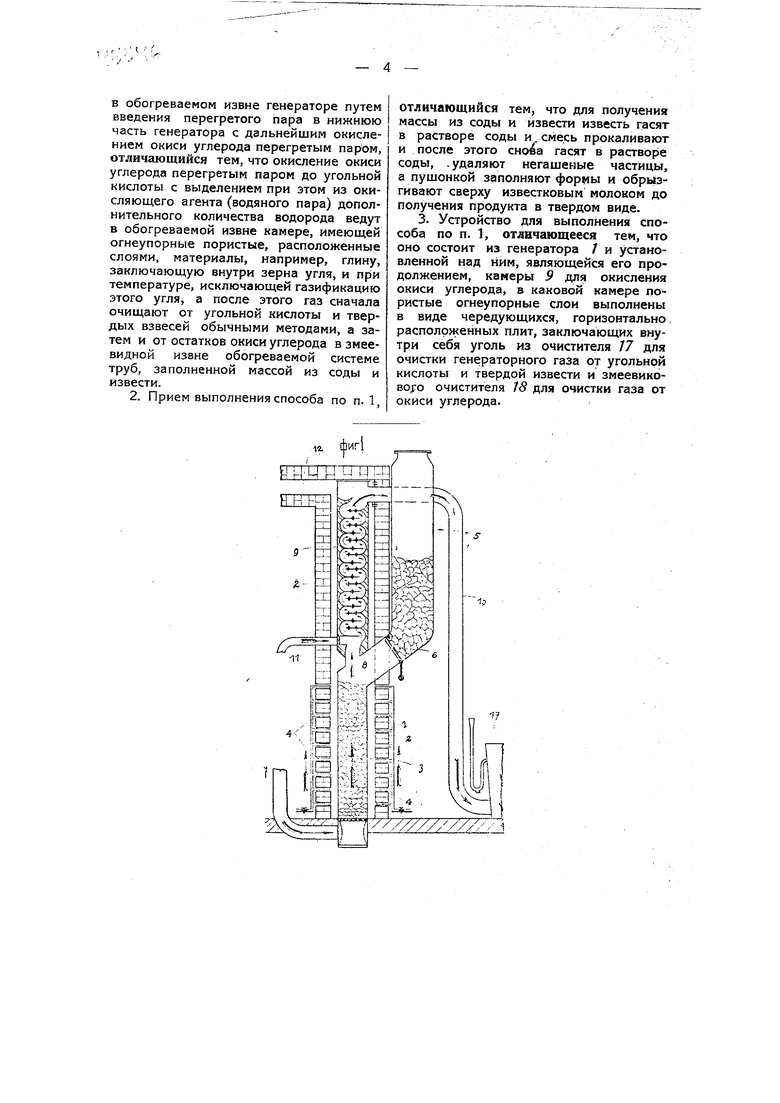

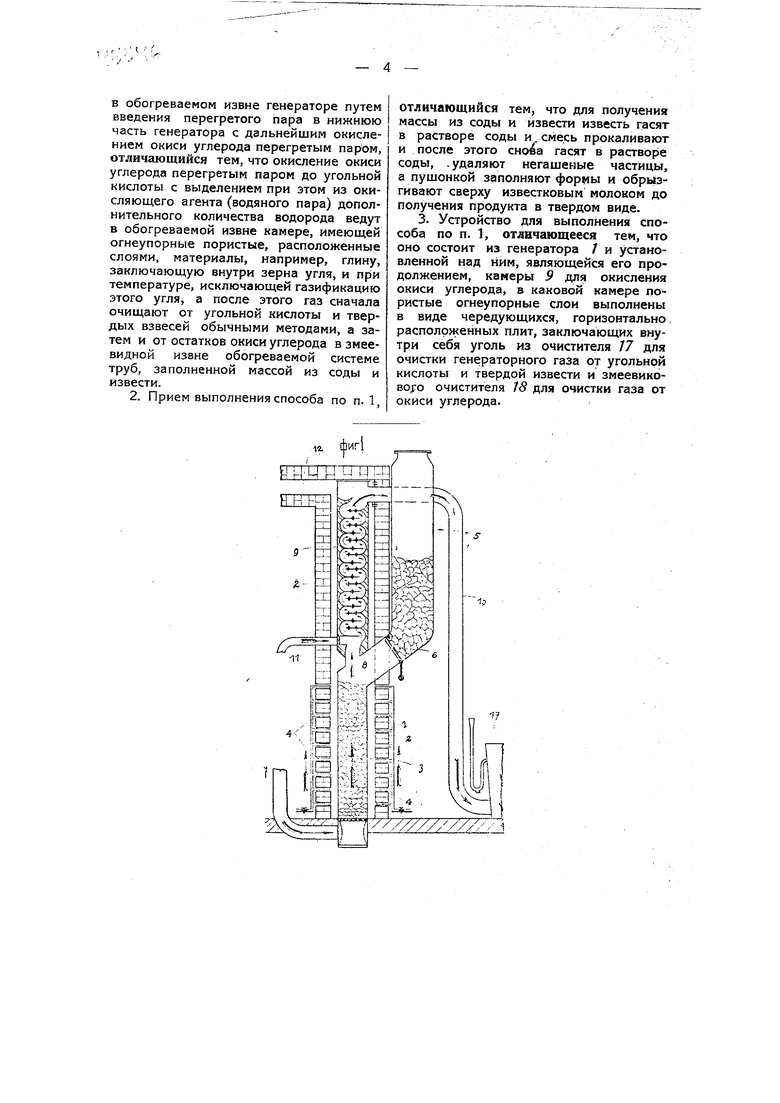

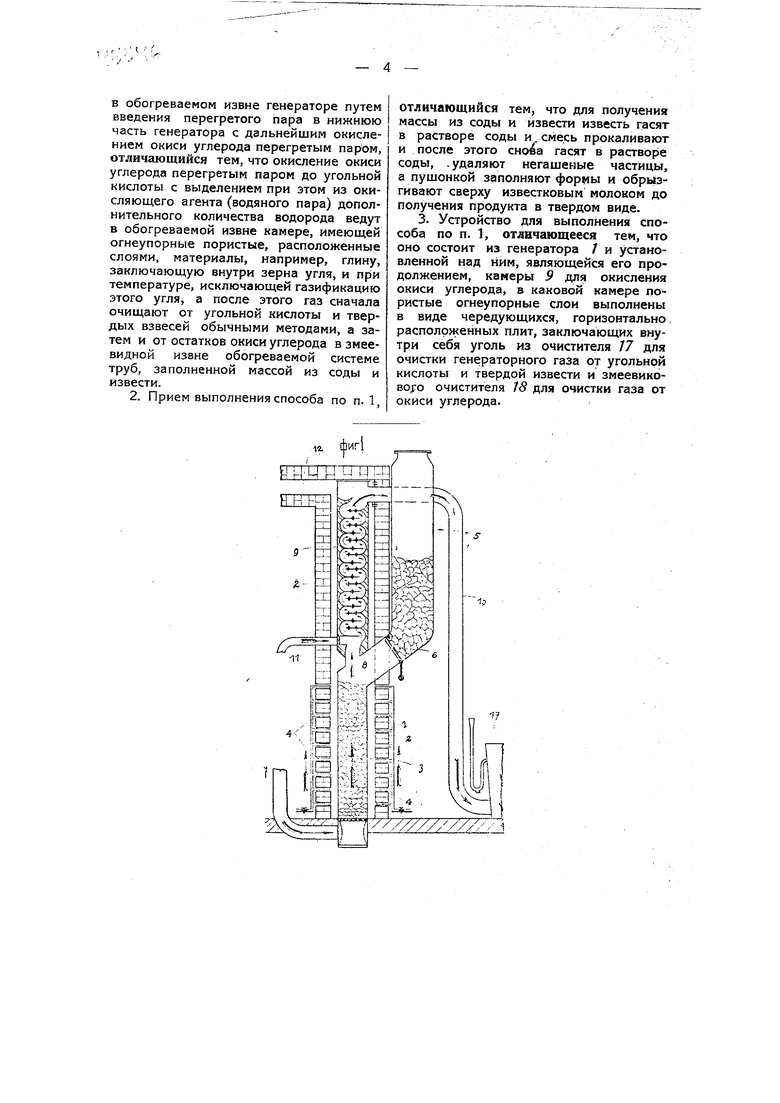

Настоящий новый способ и новое приспособление поясняются прилагаемыми чертежами, дающими схематическое изображение всей установки. На фиг. 1 изображен генератор с колонкой, на фиг. 2-очиститель в продольном разрезе, а на фиг. 3-то же в разрезе по АА фиг. 2.

Устройство имеет реторту или генератор /, снабженный оболочкой 2, которая образует огнеупорную кольцевую нагревательную камеру 3 вокруг реторты. Генератор обогревается по всей своей высоте горелками 4, расположенными друг под другом; загрузка топливом (кокс, бурый уголь, торф, древесный уголь и т. п.) происходит посредством верхней воронки 5, снабженной заслонкой б.

Вода подается в виде перегретого пара через нижнюю трубу 7, причем температура пара такова, что сильно нагретое топливо не охлаждается. Доступ холодного воздуха тщательно прегражден и нагревание настолько сильно, что на участке 8 образуется водяной газ, что позволяет получить до 70% водорода.,

Температура топлива не подвергается никаким изменениям,так как оно непрерывно обогревается извне постоянным количеством горелок, а количество перегретого пара также остается неизменным, так что образующийся водяной газ остается неизменным в смысле количества и состава.

Реторта или генератор 1 имеет верхнее продолжение в виде колонки 9, в которой происходит обогащение водородом поступающего из генератора водяного газа.

Для подводки или всасывания водяного газа в колонку 9 может быть применена труба Вентури, включенная в трубопровод /7 водяного пара, вдуваемого в колонку.

Тепло, необходимое для нагревания массы, получается от горячих газов нижнего генератора /.

Продукты сгорания уходят через канал 12 и могут быть использованы, например, для перегрева пара. Само собой разумеется, что как реторта, так и колонка могут быть нагреваемы и другими способами, поскольку обогревание ведется извне. Газ, выходящий из колонки 9, проходит трубу 13 и поступает Б конденсационный- очиститель 17 одной

из известных конструкций, содержащий известковое молоко (отбросы регенерирования) для выделения углекислоты и угольной пыли; отсюда газ идет в особый очиститель, в котором водород начисто освобождается от окиси углерода и других газов. Этот очиститель состоит из вертикальных соединенных между собою труб , расположенных внутри камеры 18 (сечение А.-А), окруженной огнеупорным материалом 19.

Камера 18 нагревается до температуры, определяемой опытным путем; для нагревания служат горелки 20, расположенные одна под другой. Газ, выходящий из очистителя 17, поступает через трубу 21 в первую трубу 14, течёт вверх, затем стекает вниз по трубе 15 и вновь поднимается по трубе 16. Благодаря этому газ проходит длинный путь, раньше чем он достигает газометра (на чертеже не изобрайсенного). Путь течения газа обозначен стрелками. Трубы наполнены особой массой из соды и извести, благодаря чему происходит выделение малейших примесей углерода и других веществ, еще содержащихся в газе. сода-известь приготовляется следующим образом. Как показывает самое название, сода-известь состоит из смеси извести и соли, которая получается при гашении едкой извести раствором соды и, прокаливании смеси в плавильном тигле. Гашение, производимое согласно изобретению, не соответствует теории; производят добавку раствора соды, дабы дать массе достаточное количество связывающего вещества и обеспечить ей надлежащую форму после медленного прокаливания.

Этот процесс имеет место в ретортах 14 - 16 в течение периода регенерации соды-извести.

Эта обожженная сода-известь растворяется затем при 95° 5%-м раствором соды в отношении 800 г на I кг содыизвести, причем получается мелкая содаизвесть. Она поступает в закрытый вентилируемый . конусовидный сепаратор, в котором происходит выделение негашеных частиц, которые могли бы при работе закупорить проход для га.зов в ретортах. Массу насыпают затем в формы, разделенные посредством стенок на прямоугольные отделения размеPQM В 50Х100 ХЗО л«л. Стенки покоятся на подвижном дне, служащем для сбрасывания образующихся брикетов. Формы установлены на бесконечной транспортной ленте; порошкообразная сода-известь подвергается в формах обрызгиванию раствором соды и известкового молока или раствором соды при 50°. Обрызгивание происходит постепенно, так что в формах масса не становится тестообразно жидкой, и раствор медленно проникает в порошок оды-извести; каждое дальнейшее обрызгивание производится лишь тогда, когда предыдущая жидкость уже проникла весь порошок. Число обрызгиваний так рассчитано, что когда формы доходят до конца транспортной ленты, в них оказываются своего рода брикеты из гидрата соды-иззести, которые легко могут быть сняты и положены на деревянные стойки, на которых сода-известь через несколько часов получает прочную форму.

Того же результата можно добиться и посредством смещения, однако, при описанном выше способе сода-известь не раздавливается и не мнется, причем получаются хорошие брикеты, содержащие 1200 t горячего раствора на 2 кг лорошка соды-извести. Раствор проникает в порошок мэдленно и превращает его в твердое тело, очень пористое и настолько с высоким содержанием влажности, что брикеты оказываются особенно пригодными для быстрого поглощения СО, содержащейся в водяном газе. Брикеты, имеющие размер около 50X 00X30 мм, сохнут на стойках очень быстро под действием тепла, содержащегося внутри массы. По сравнению с другими более мелкими телами брикеты обладают тем преимуществом, что количество высыхающих поверхно стей не велико, так что влажность лучше удерживается.

Этот соособ обладает также и тем преимуществом, что возможно точное : определение условий, при которых могут быть получены брикеты, которые, не требуя особой сушки, могут быть через несколько часов пущены в работу. Степень влажности оказывает сильное влияние на очистку газа, так что можно сберечь много времени на нагревании.

достичь более продолжительного периода очистки, лучшего сохранения пар& и, прежде всего, лучшего регенерирования соды-извести.

Брикеты соды-извести через несколько часов твердеют, сохраняя пористость, и могут быть пущены в работу. Их поверхность блестящая и пропитана углекислотой, чем предотвращается коагуляция массы в реторте. Размер брикетов зависит от величины реторты. Чем она больше, тем длиннее могут быть брикеты при неизменной толщине.

Для очистки реторты перед употреблением на брикетах медленно испаряют раствор соды или калия, который начисто освобождает реторты от COj и О и еще более обогащает углекислотой поверхности.

Масса, вводимая в трубы J4-16, может быть также изготовляема и другими способами, но должна содержать известь и соду или калий.

Можно, например, пользоваться едкой известью с раствором соды или калия, а также содой с раствором едкой извести или соды-извести.

Газ, выступающий из очистительного змеевика 14-7(5, является практически чистым и поступает в газометр.

В больших установках ставят две печи с очистительным змеевиком, из коих одна работает, а другая опорожняется для регенерирования содержимого.

Само собой разумеется, что для обогревания можно пользоваться любыми горелками или же другими средствами, поскольку генератор, колонка и трубы нагреваются по всей своей длине.

Описанный способ и устройство обладают следующими главными преимуществами:

1)благодаря получению газа, богатого водородом при входе в очистительный змеевик, расходуется лишь очень незначительное количество соды-иззести;

2)очистка весьма проста и совершенна;

3)трубы перед употреблением очищаются;

4)ручной работы требуется немного

Предмет изобретения.

1. Способ получения чистого водорода из водяного газа, получаемого

в обогреваемом извне генераторе путем введения перегретого пара в нижнюю часть генератора с дальнейшим окислением окиси углерода перегретым паром, отличающийся тем, что окисление окиси углерода перегретым паром до угольной кислоты с выделением при этом из окисляющего агента (водяного пара) дополнительного количества водорода ведут в обогреваемой извне камере, имеющей огнеупорные пористые, расположенные слоями, материалы, например, глину, заключающую внутри зерна угля, и при температуре, исключающей газификацию этого угля, а после этого газ сначала очищают от угольной кислоты и твердых взвесей обычными методами, а затем и от остатков окиси углерода в змеевидной извне обогреваемой системе труб, заполненной массой из соды и извести.

2. Прием выполнения способа по п. 1,

отличающийся тем, что для получения массы из соды и извести известь гасят в растворе соды и смесь прокаливают и после этого снова гасят в растворе соды, .удаляют негашеные частицы, а пушонкой заполняют формы и обрызгивают сверху известковым молоком до получения продукта в твердом виде.

3. Устройство для выполнения способа по п. 1, отличающееся тем, что оно состоит из генератора / и установленной над ним, являющейся его продолжением, камеры 9 для окисления окиси углерода, в каковой камере пористые огнеупорные слои выполнены в виде чередующихся, горизонтально расположенных плит, заключающих внутри себя уголь из очистителя 77 для очистки генераторного газа от угольной кислоты и твердой извести и змеевикового очистителя 7 для очистки газа от окиси углерода.

-1

Авторы

Даты

1935-12-31—Публикация

1928-02-07—Подача